Recommended

PDF

APQP: Advanced Product/Project Quality Planning

PDF

PDF

FMEA 4th Edition for Beginer

PDF

PDF

PPTX

PPT

การจัดการคุณภาพ(Quality management)

PPTX

Spc basic for training in thai

PDF

Advanced Product Quality Planning presentation

PPT

PDF

Risk Management by using FMEA

PPT

PDF

PPT

PPTX

APQP Training presentation

PDF

Risk Management by using FMEA

PPT

Ppap training-presentation

PDF

PPT

PDF

PPAP 101: What You Should Know About PPAP

PPTX

PPT

PPTX

PPT

04 ppap training material

PPT

8D Problem Solving Report Template with Guidance

PDF

Achieving Built-in-Quality: Actions and Implementation

PDF

Business Process Improvement by Kaizen

PDF

PDF

Key Performance Indicator

PDF

Quality Awareness Training Material

More Related Content

PDF

APQP: Advanced Product/Project Quality Planning

PDF

PDF

FMEA 4th Edition for Beginer

PDF

PDF

PPTX

PPT

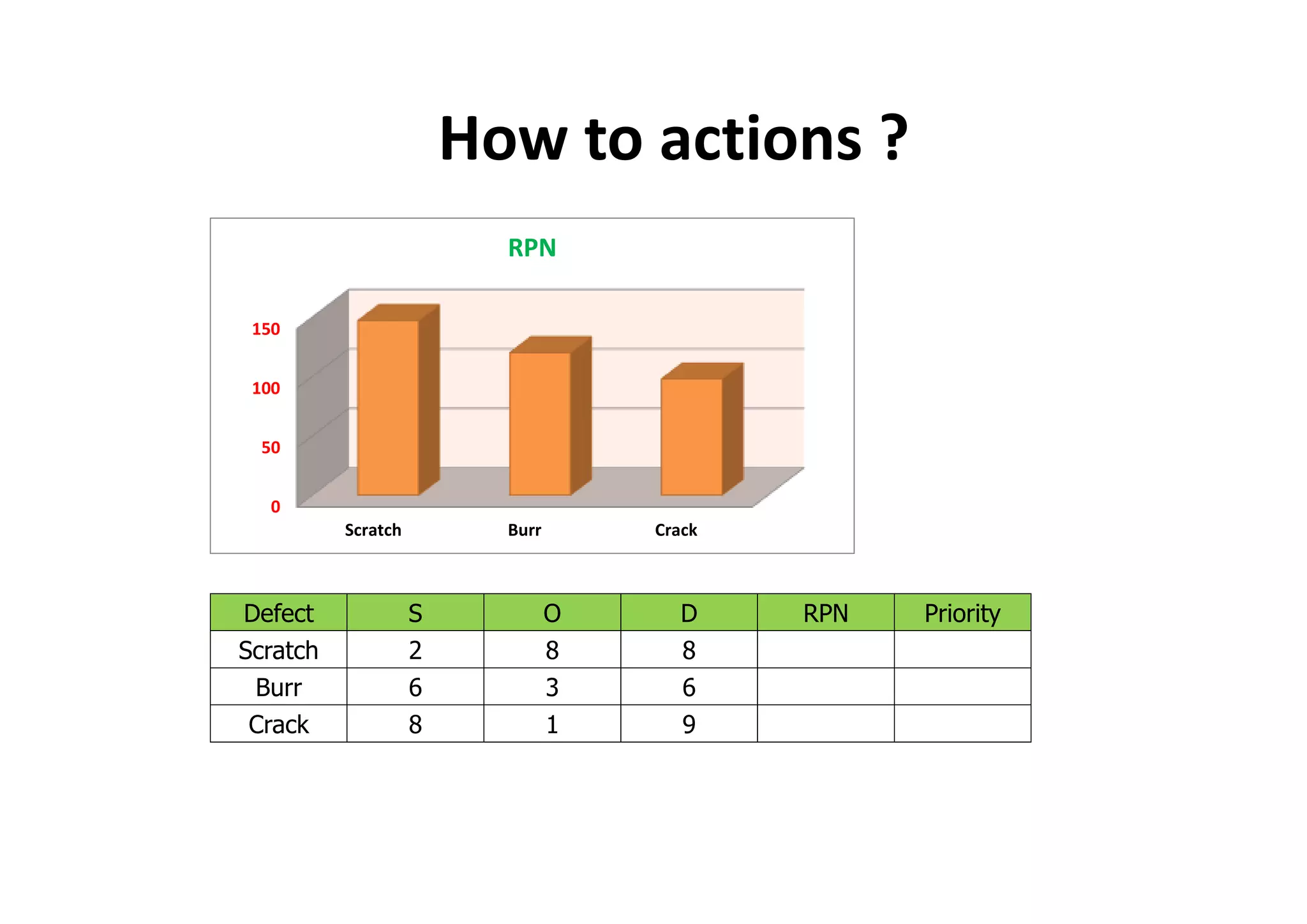

การจัดการคุณภาพ(Quality management)

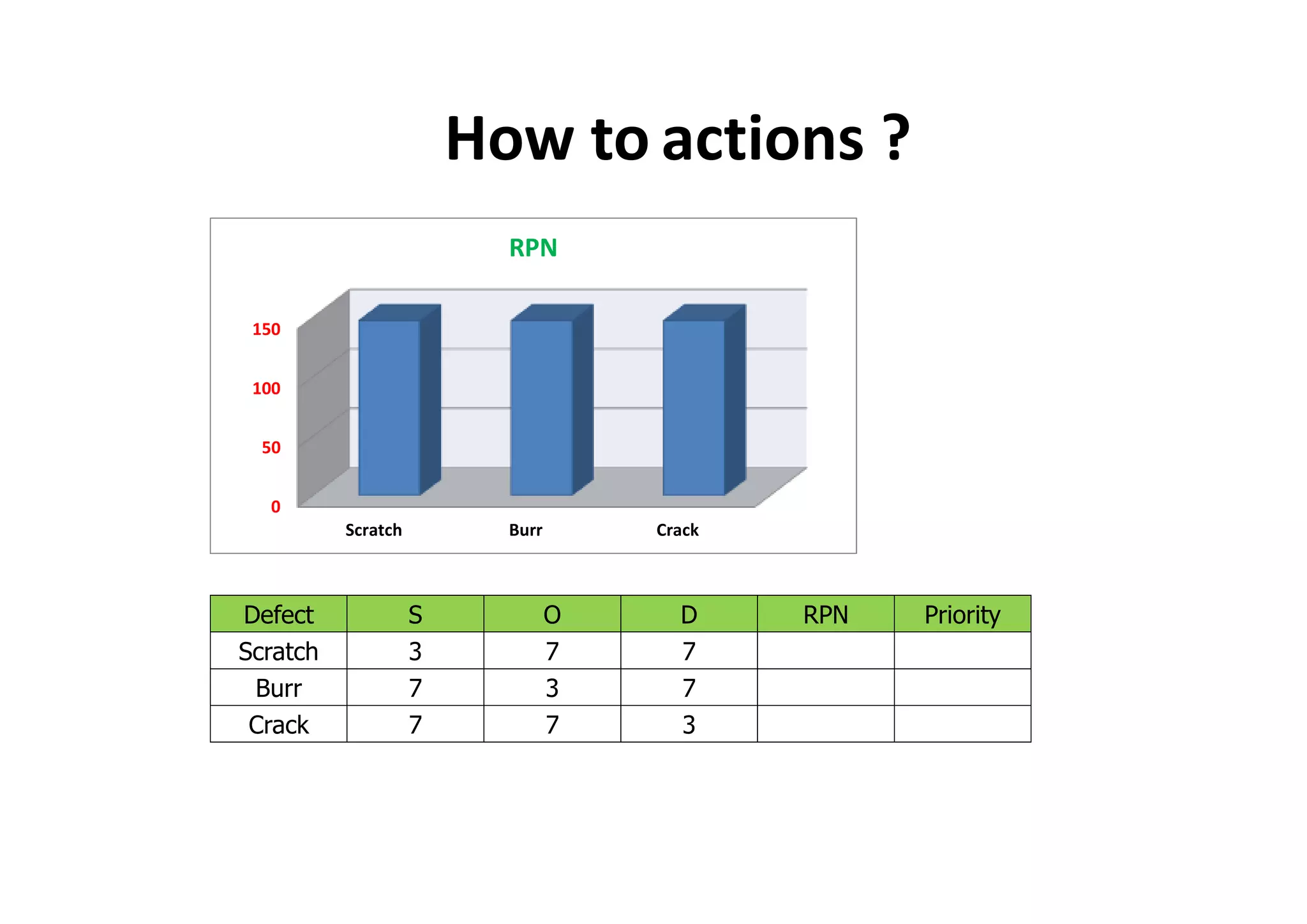

PPTX

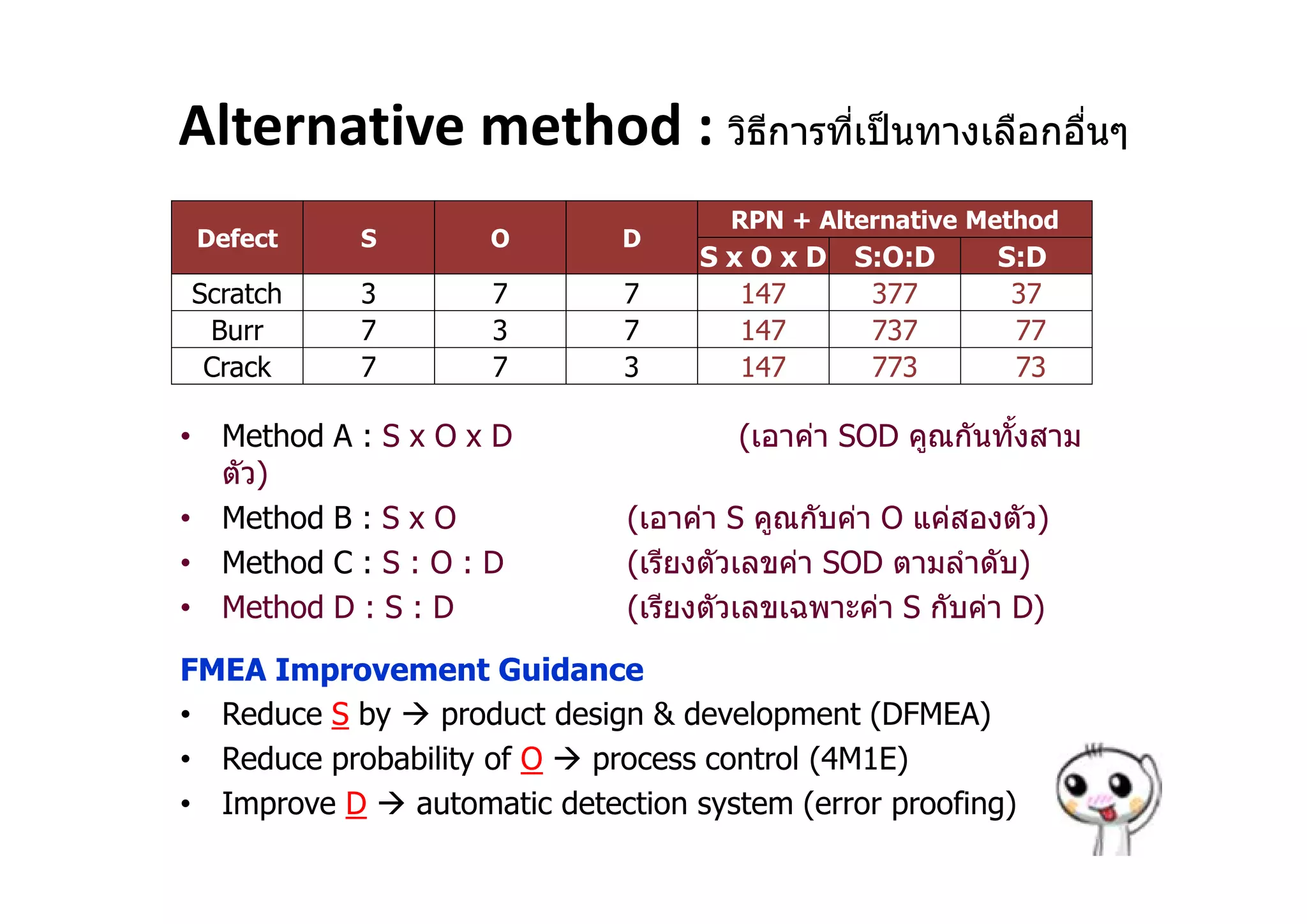

Spc basic for training in thai

What's hot

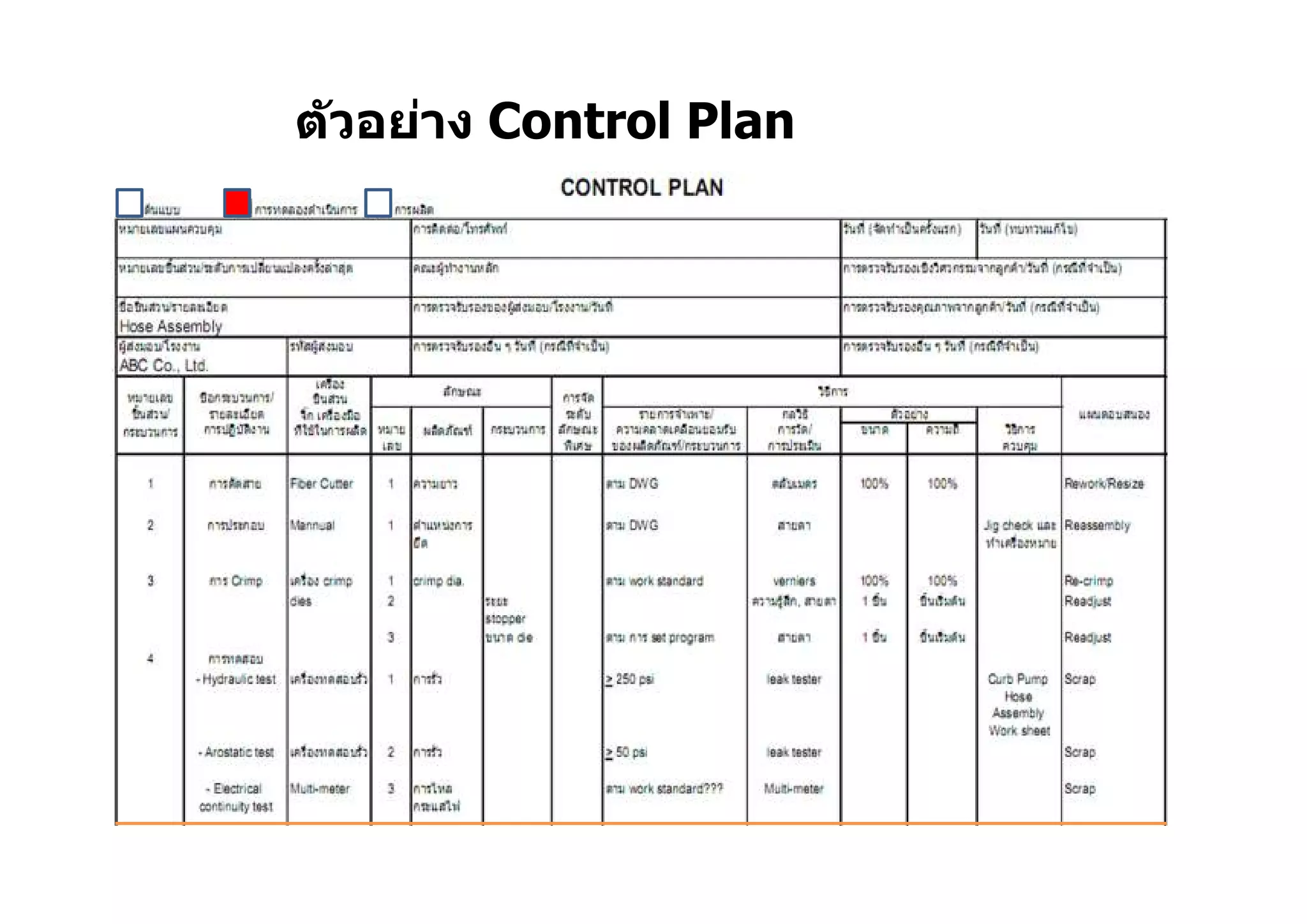

PDF

Advanced Product Quality Planning presentation

PPT

PDF

Risk Management by using FMEA

PPT

PDF

PPT

PPTX

APQP Training presentation

PDF

Risk Management by using FMEA

PPT

Ppap training-presentation

PDF

PPT

PDF

PPAP 101: What You Should Know About PPAP

PPTX

PPT

PPTX

PPT

04 ppap training material

PPT

8D Problem Solving Report Template with Guidance

PDF

Achieving Built-in-Quality: Actions and Implementation

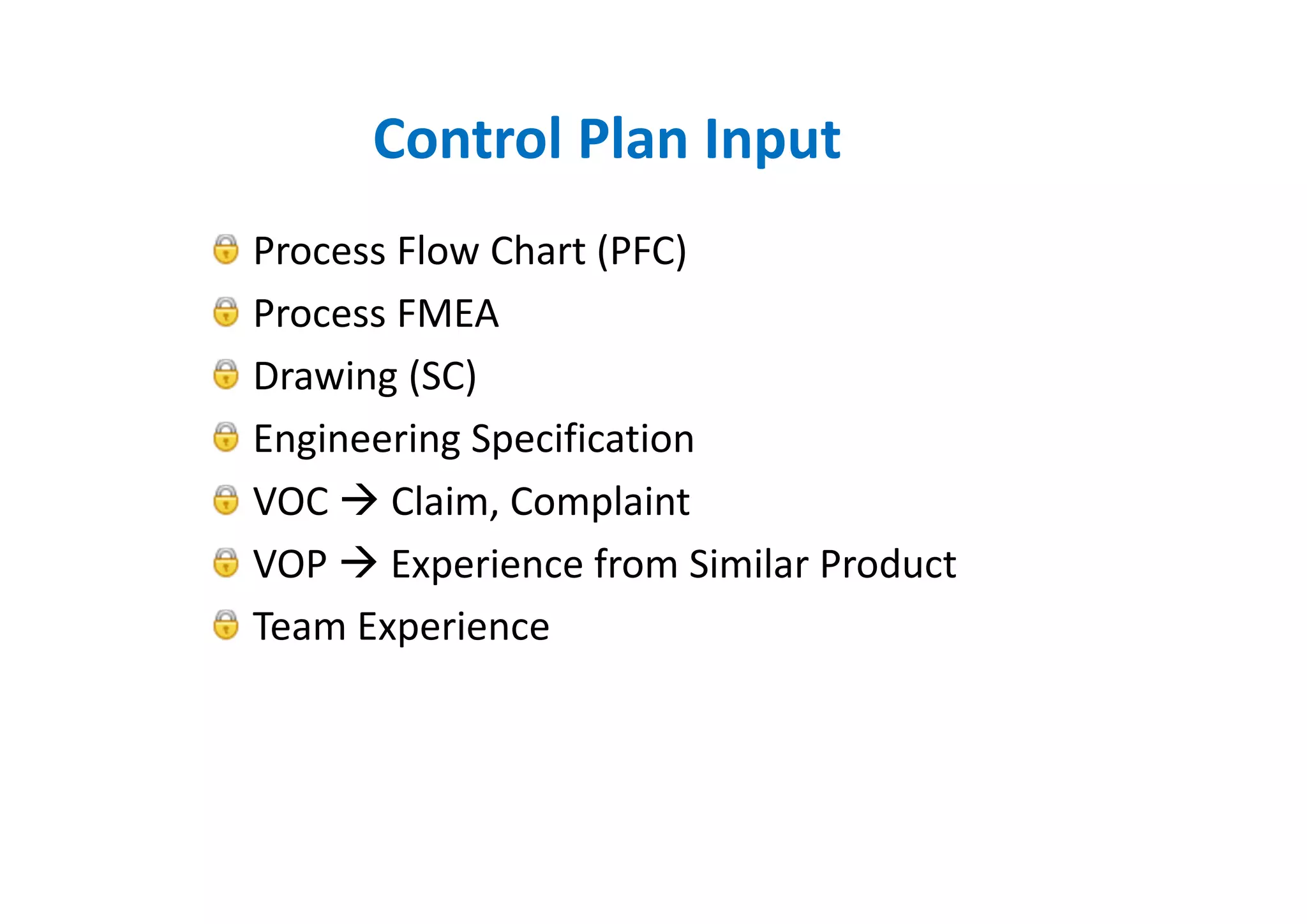

PDF

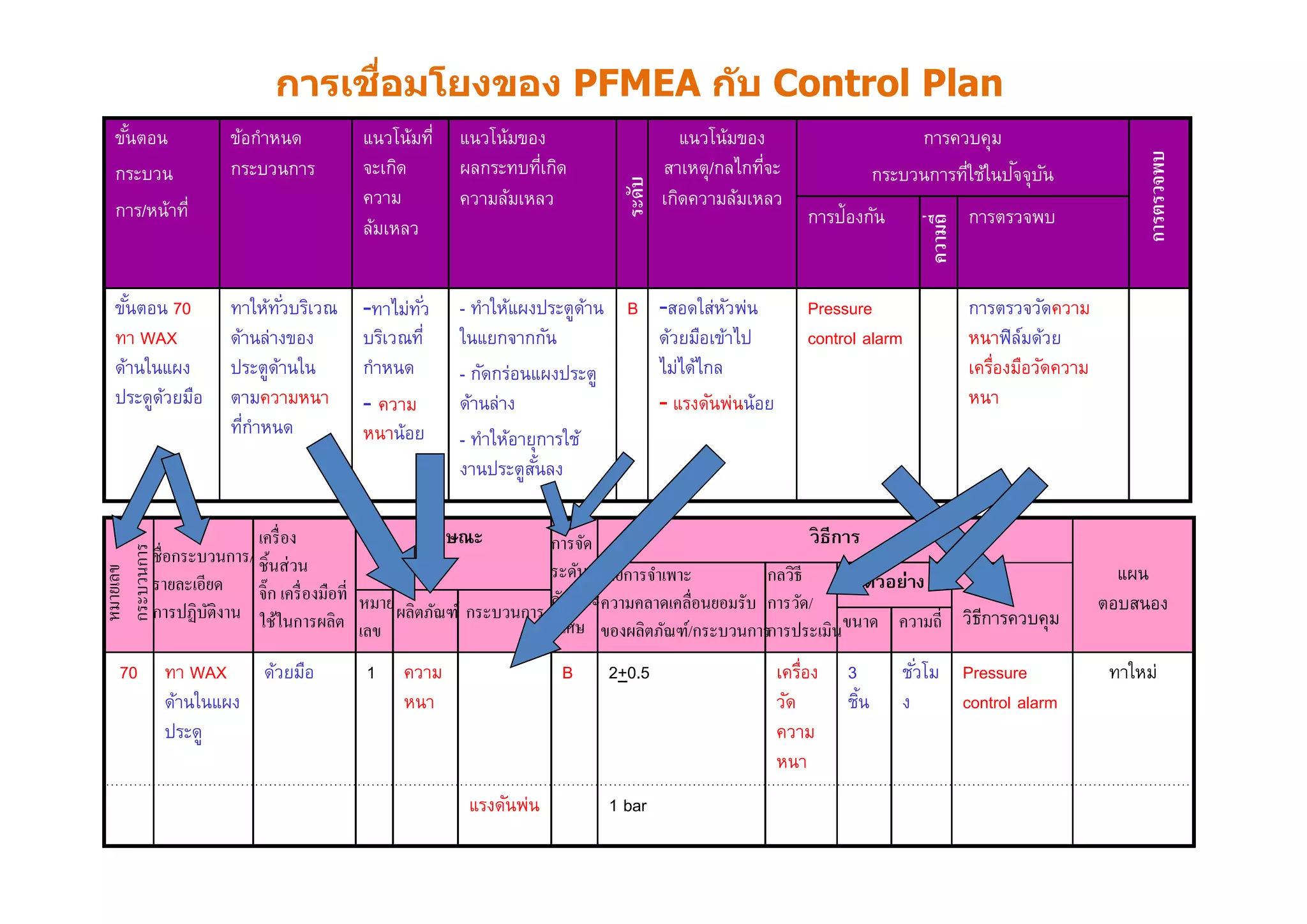

Business Process Improvement by Kaizen

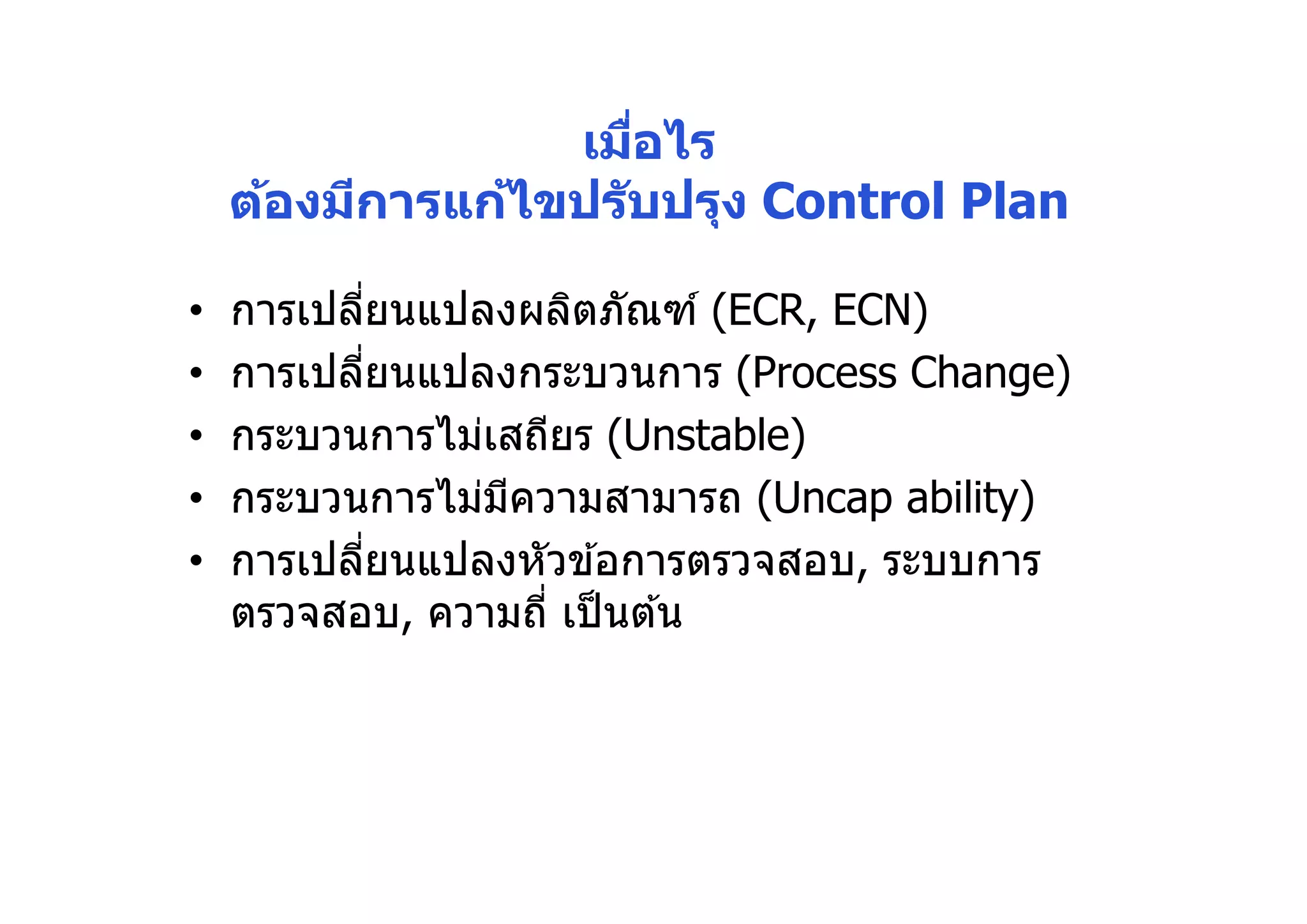

PDF

Viewers also liked

PDF

Key Performance Indicator

PDF

Quality Awareness Training Material

PDF

ISO14001 KPI & Action Plan

PDF

PDF

Basic concept of pdca and swot analysis for mfg.

PDF

PDF

PDF

Easy ISO : How to set-up your quality management system ?

PDF

ISO9001 2008-Req. and Implementation

PDF

PDF

การตัดสินผลการตรวจประเมิน

PPS

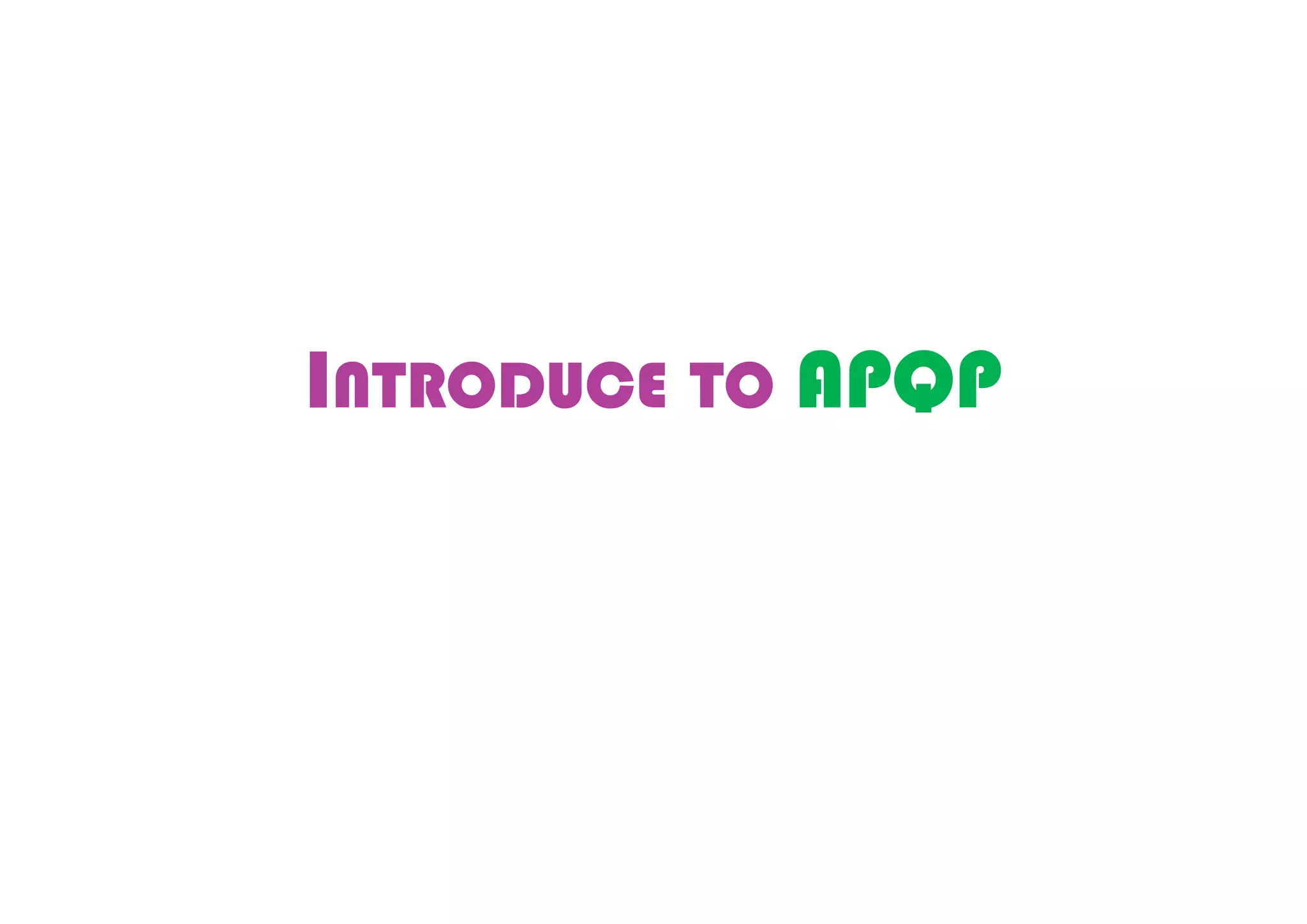

Advanced Quality Planning & Advanced Product Quality Planning

PDF

Process Analysis by Turtle Diagram

PDF

PWTC: Professional Workmanship Training Course

PDF

PDF

Introduce to TS16949 automotive core tools

PDF

PDF

5 s awareness & application technique

PDF

PDF

Presentation Preparation Tips-Nukool Style

Similar to APQP. 2nd Edition

PDF

2014 10-isots16949-training-tyk

PDF

From quality management to performance excellence

PDF

PDF

การพัฒนาคุณภาพงานอย่างต่อเนื่อง

PDF

เรื่อง การจัดทำระบบคุณภาพในโรงงานอุตสาหกรรม

PPT

PPT

PDF

PPTX

การควบคุมคุณภาพการผลิต.pptx

PDF

PPT

PDF

คำศัพท์การบริหารการผลิต (Production Management Vocabulary)

PDF

Presentation 2012-11-13 การพัฒนาประสิทธิภาพด้านโลจิสติกส์ด้วยตัวชี้วัด

PDF

PDF

PDF

PDF

PPT

PDF

PPT

06ลส2 วันที่1 (บ่าย)&2(เช้า)--smart planinig (ประทีป)

More from Nukool Thanuanram

PDF

PDF

Effective Problem Solving

PDF

ISO14001 Requirements & Implementation

PDF

ISO14001 Aspect Assessment

PDF

Internal audits for ISO/TS 16949

PPTX

Transition of ISO9001:2015

PDF

QES Awareness Training for Operator

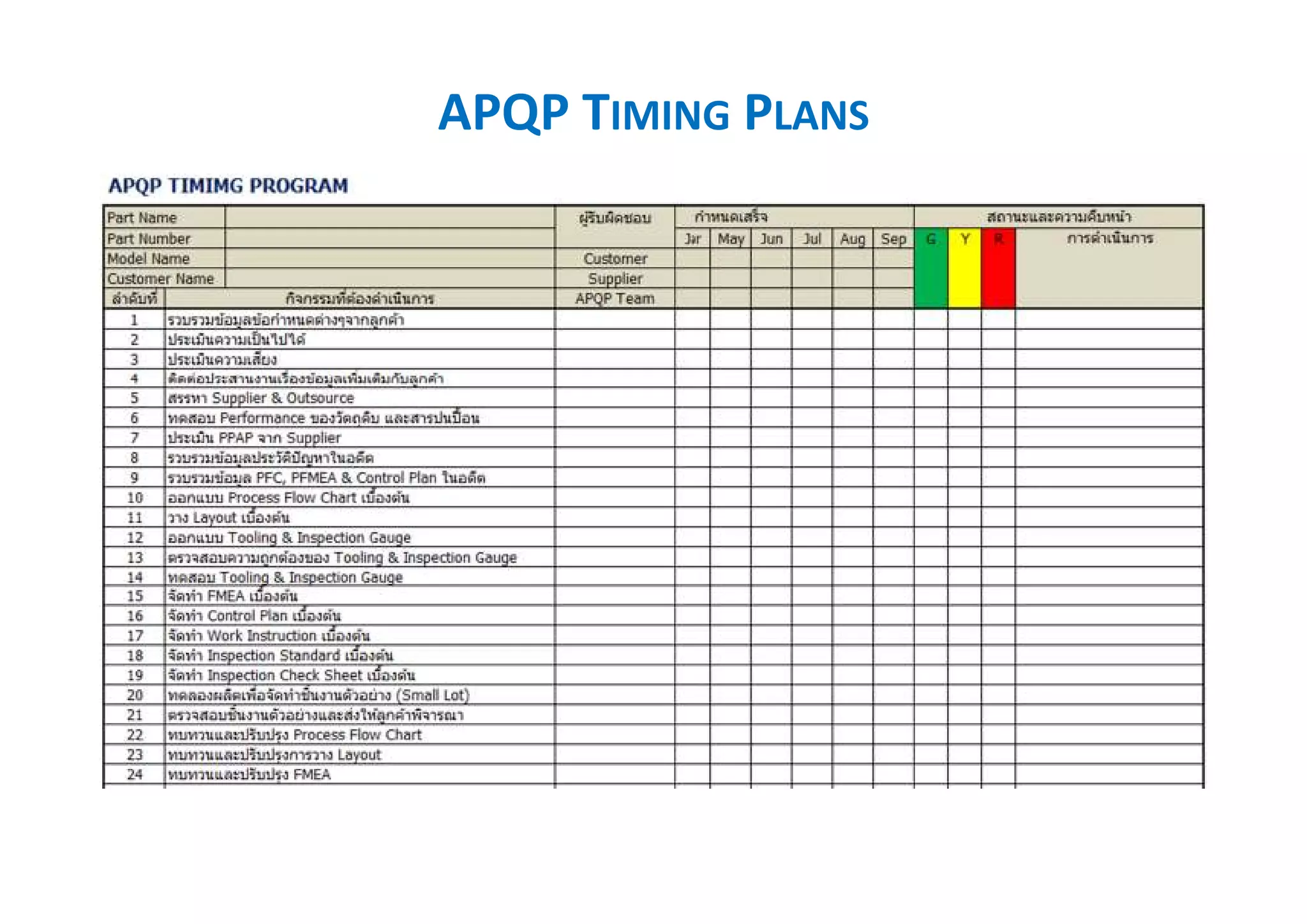

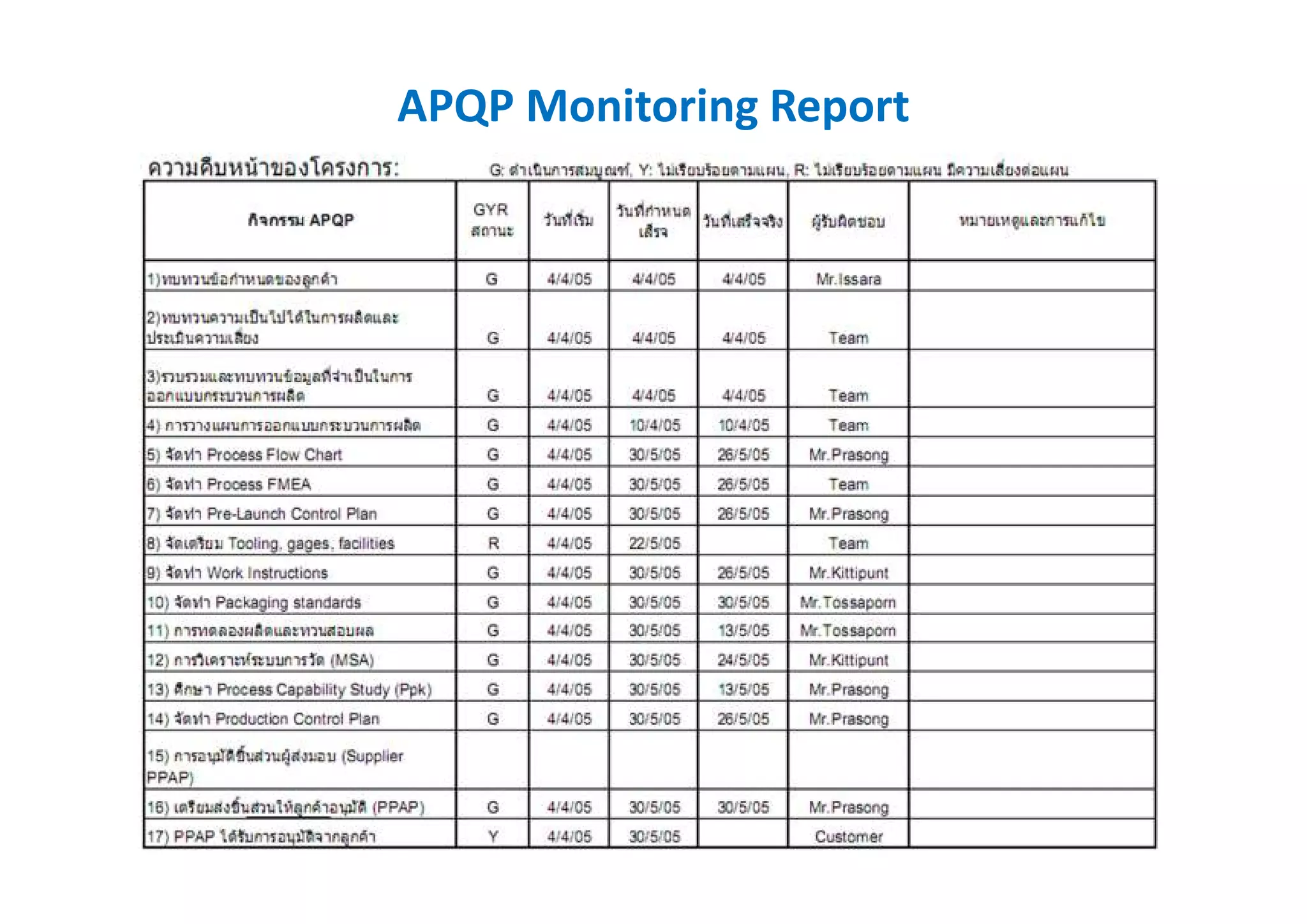

APQP. 2nd Edition 1. APQP

Advanced Product Quality Planning

Mr. Nukool Thanuanram

Senior Consultant & Trainer

E-Mail: nukool2001@hotmail.com

Mobile Phone: 081 400 3954

Twitter & Facebook : nukool2001

2. 3. 4. PAGE 4

What is APQP ?

• Advanced ขันสูง เทคนิคชันสูง

• Product ผลิตภัณฑ์ Mass Products

• Quality คุณภาพ

• Planning การวางแผน

5. 6. 7. 8. 7.1 - Planning (APQP)

Customer Req.

-Eng. Drawing

-Engineering Spec

-Special Characteristic

-Quantity, Run@Rate

-Delivery Requirements

-After Sale Service

-Ppk, Cpk Req.

-Performance Test

-CSR

Input

- Documents, Record

- Acceptance Criteria

Zero Defect for Attribute

- Customer Approve, if

require

- Review, Verify, Validate

- Inspection Result

- Testing Result

- Ppk, Cpk Result

- Tooling & Equipments

Output (Plan to do)

Plan

APQP

Timing Plan

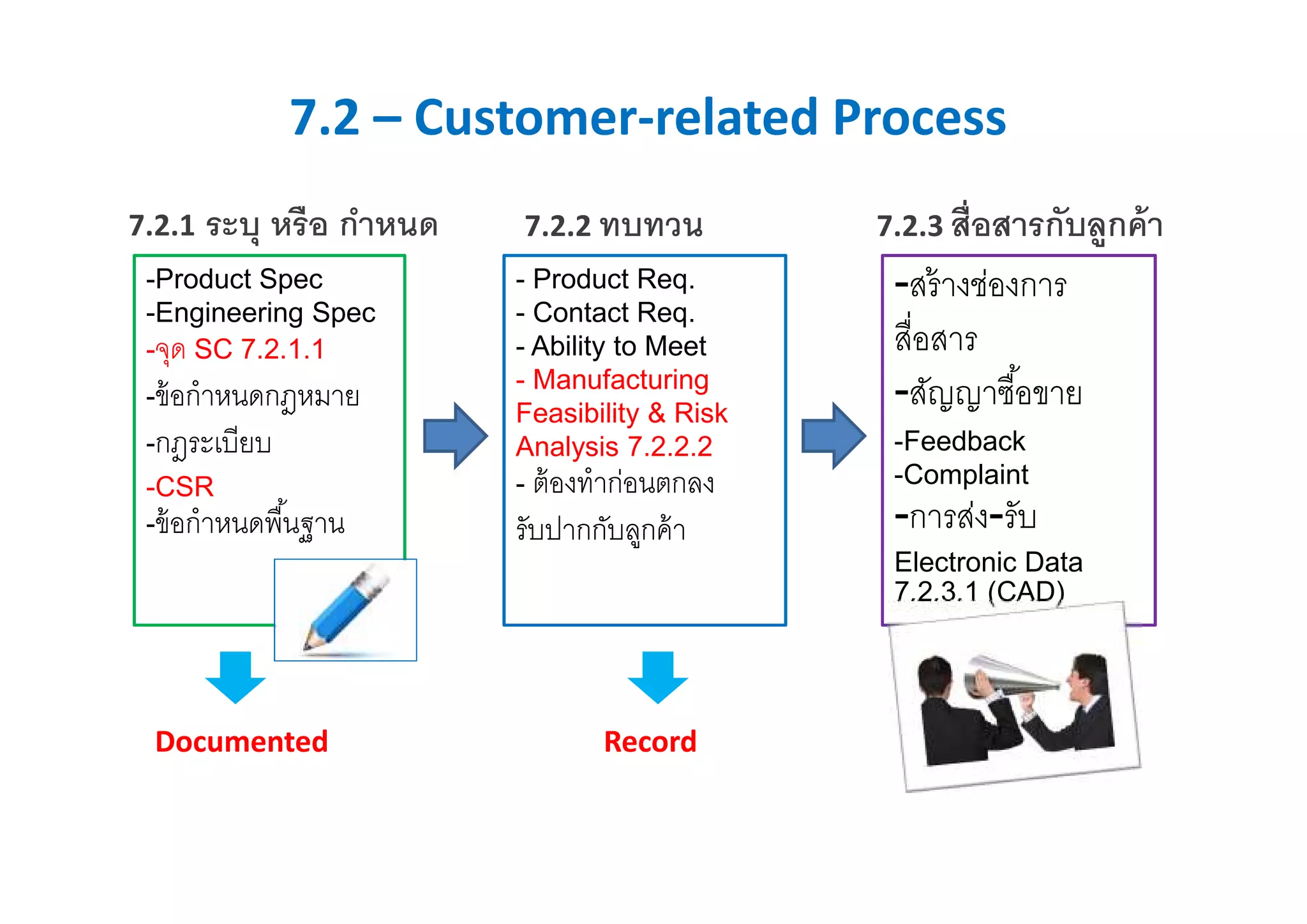

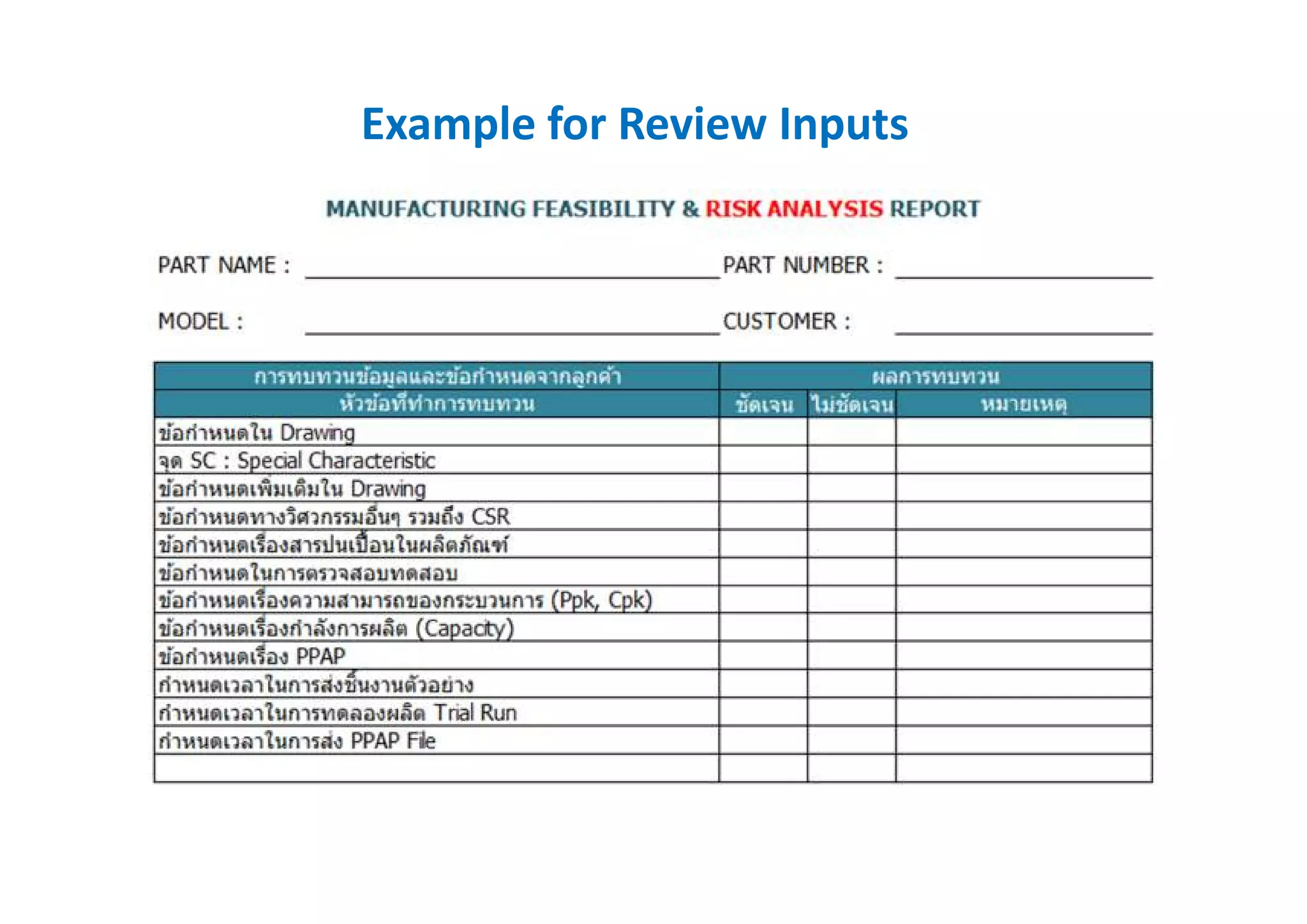

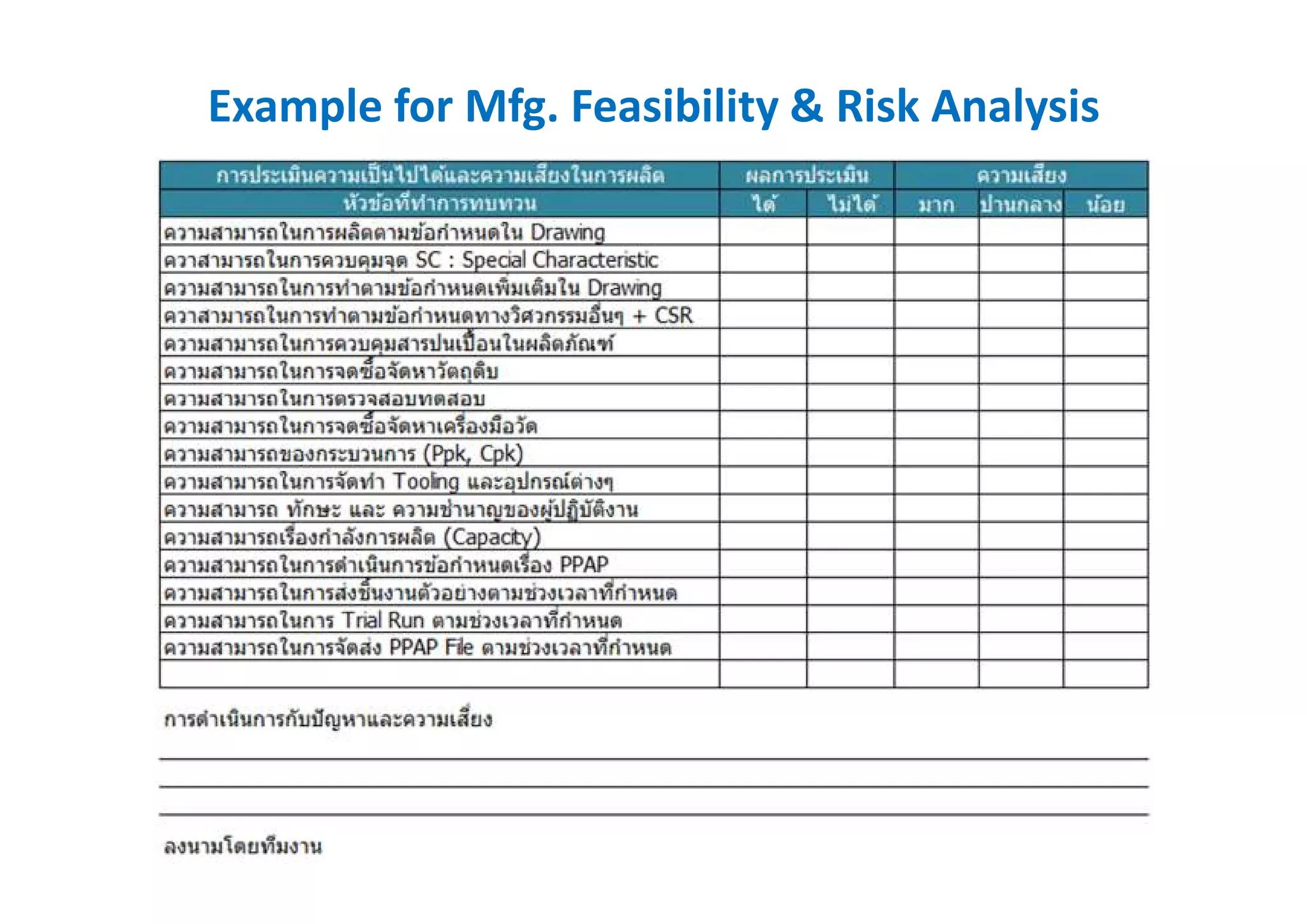

9. 7.2 – Customer-related Process

-Product Spec

-Engineering Spec

-จุด SC 7.2.1.1

-ข้อกําหนดกฎหมาย

-กฎระเบียบ

-CSR

-ข้อกําหนดพืนฐาน

7.2.1 ระบุ หรือ กําหนด

- Product Req.

- Contact Req.

- Ability to Meet

- Manufacturing

Feasibility & Risk

Analysis 7.2.2.2

- ต้องทําก่อนตกลง

รับปากกับลูกค้า

7.2.2 ทบทวน

Documented Record

-สร้างช่องการ

สือสาร

-สัญญาซือขาย

-Feedback

-Complaint

-การส่ง-รับ

Electronic Data

7.2.3.1 (CAD)

7.2.3 สือสารกับลูกค้า

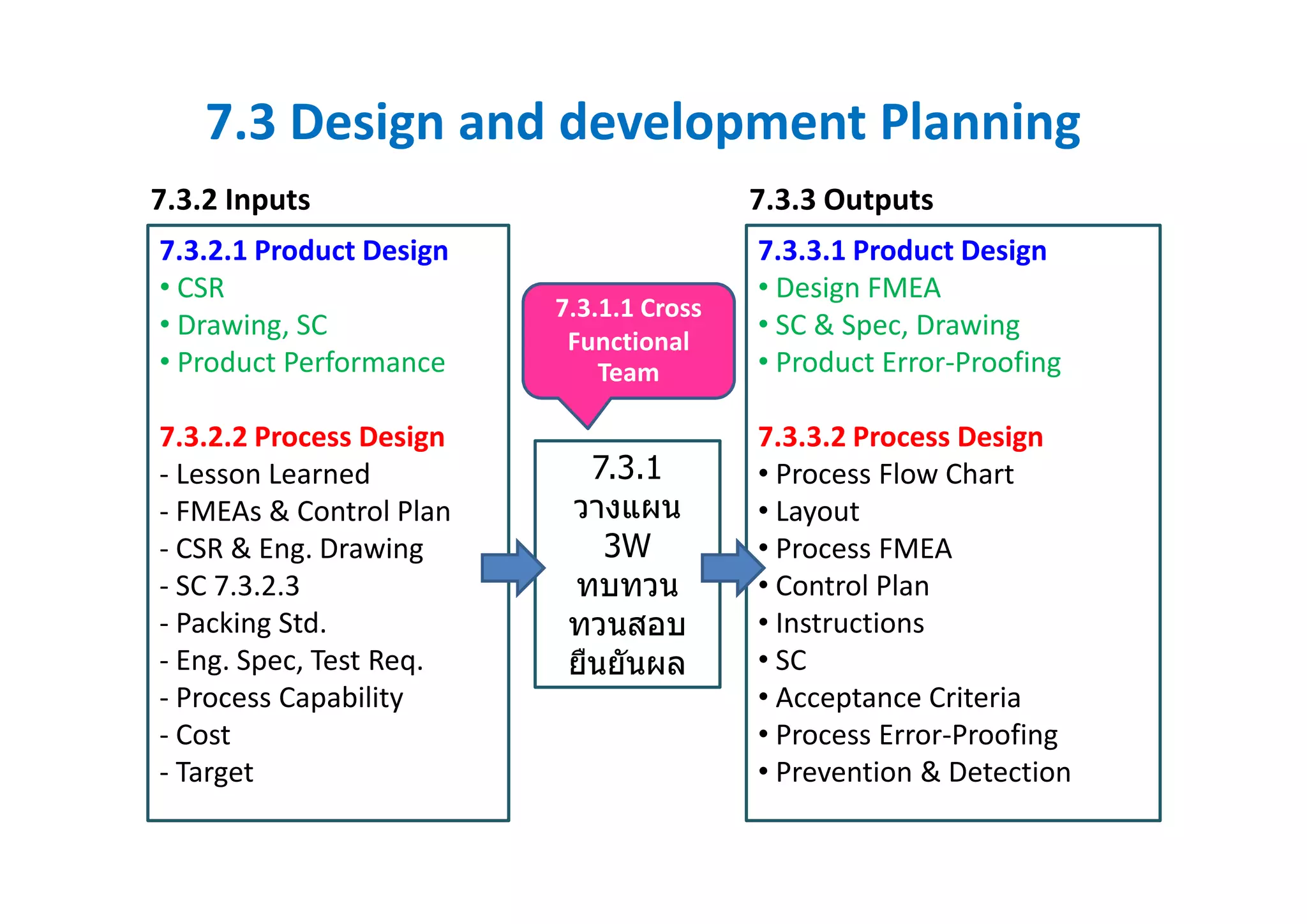

10. 7.3 Design and development Planning

7.3.2.1 Product Design

• CSR

• Drawing, SC

• Product Performance

7.3.2.2 Process Design

- Lesson Learned

- FMEAs & Control Plan

- CSR & Eng. Drawing

- SC 7.3.2.3

- Packing Std.

- Eng. Spec, Test Req.

- Process Capability

- Cost

- Target

7.3.1

วางแผน

3W

ทบทวน

ทวนสอบ

ยืนยันผล

7.3.3.1 Product Design

• Design FMEA

• SC & Spec, Drawing

• Product Error-Proofing

7.3.3.2 Process Design

• Process Flow Chart

• Layout

• Process FMEA

• Control Plan

• Instructions

• SC

• Acceptance Criteria

• Process Error-Proofing

• Prevention & Detection

7.3.1.1 Cross

Functional

Team

7.3.2 Inputs 7.3.3 Outputs

11. 7.3.6 ยืนยันผล

Functional

Test

Product

Output

- Dimension Result

- Ppk

- Cpk

- Run@Rate Result

- Target, Cost

- FMEA

- Control Plan

Review, Verify and Validation

APQP

Activity

Input

- Drawing

- Product Spec

- Eng. Spec

- Process Spec

- Ppk, Cpk

- Capacity

- CSR

7.3.4.1

ติดตามความคืบหน้า

ของโครงการ บันทึก

Management

Review

7.3.5 ทวนสอบ Trial

Run

PPAP

7.3.4

ทบทวน

12. 13. 14. 15. 16. 17. ประโยชน์ของ APQP

• Teamwork เด่น

• ขันตอนดี

• ไม่มีเซอร์ไพรส์

• ใช ้ลดความเสียง

• หลีกเลียงปัญหา

• ลูกค ้าพอใจ

• ฉับไวตรงเวลา

• พาลดต ้นทุน

Fail to plan is planning to fail !!!

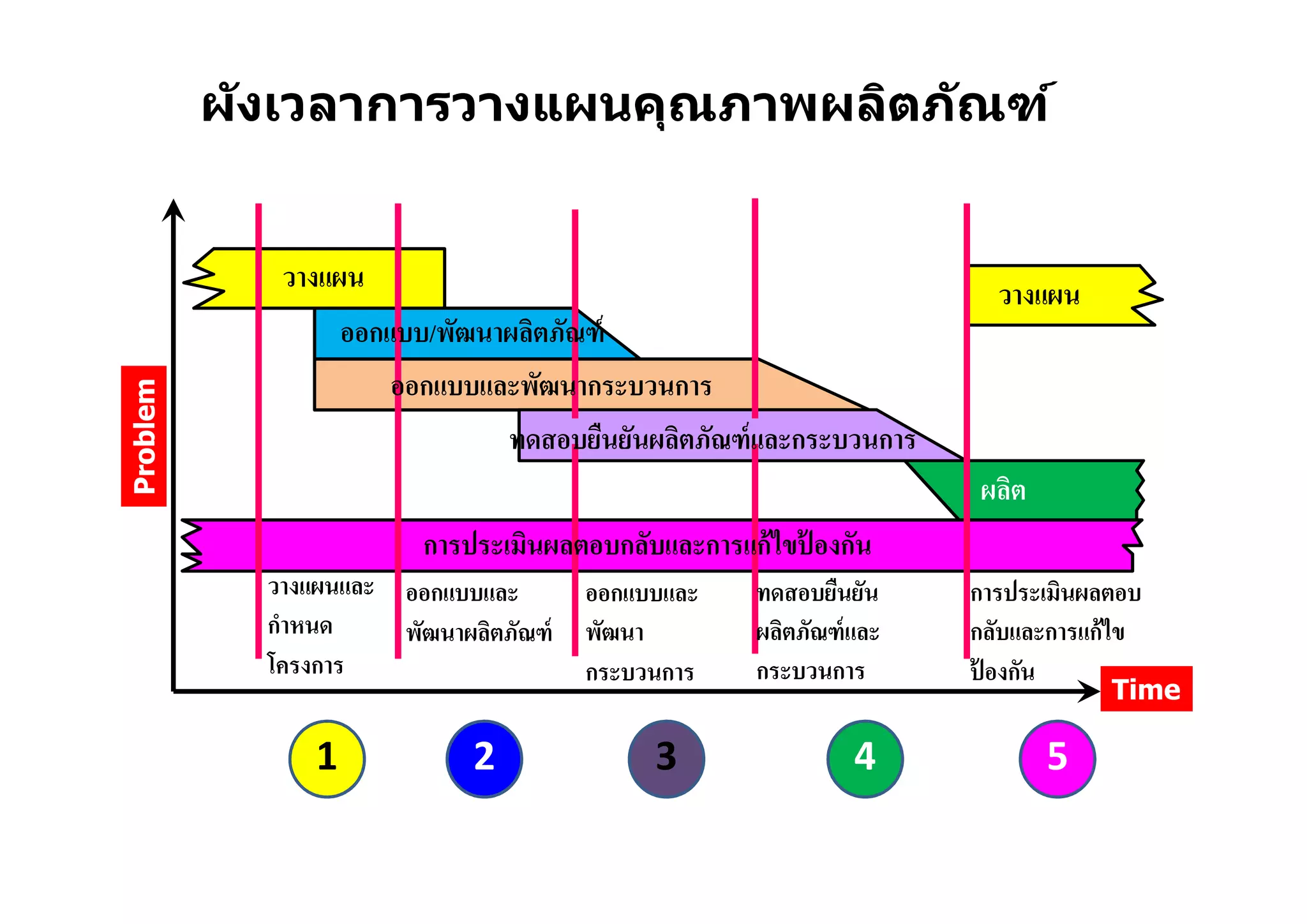

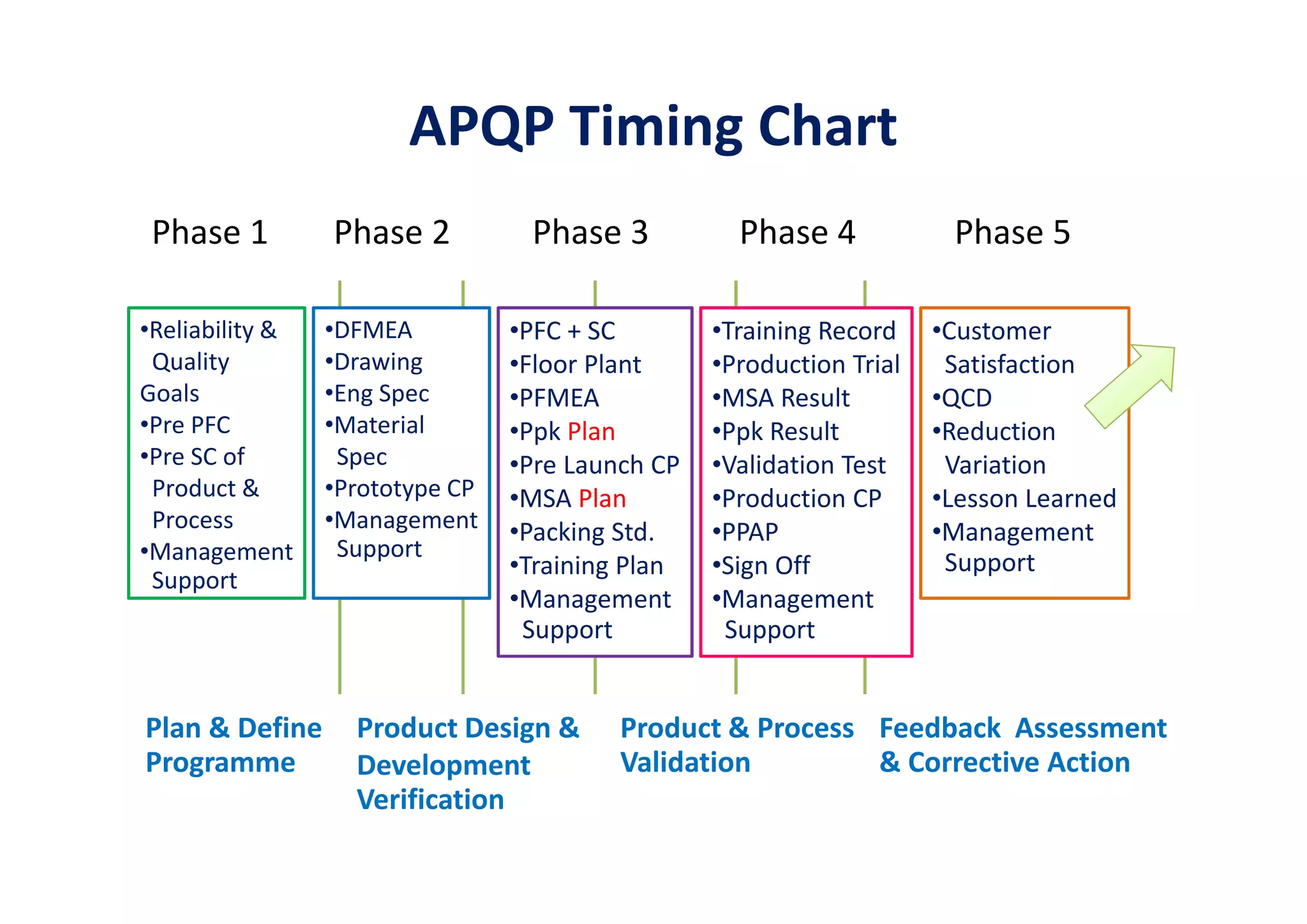

18. Phases For APQP

Plan and define program

Product Design and Development

Process Design and Development

Product and Process Validation

Feedback, Assessment and Corrective Action

18

19. 20. Fundamental Steps for APQP Process

Organize The Team

Define the Scope

Team to Team

Training

Customer & Supplier Involvement

Simultaneous Engineering

Control Plans

Timing Plan & Monitoring

สิงไหนสําคัญทีสุด

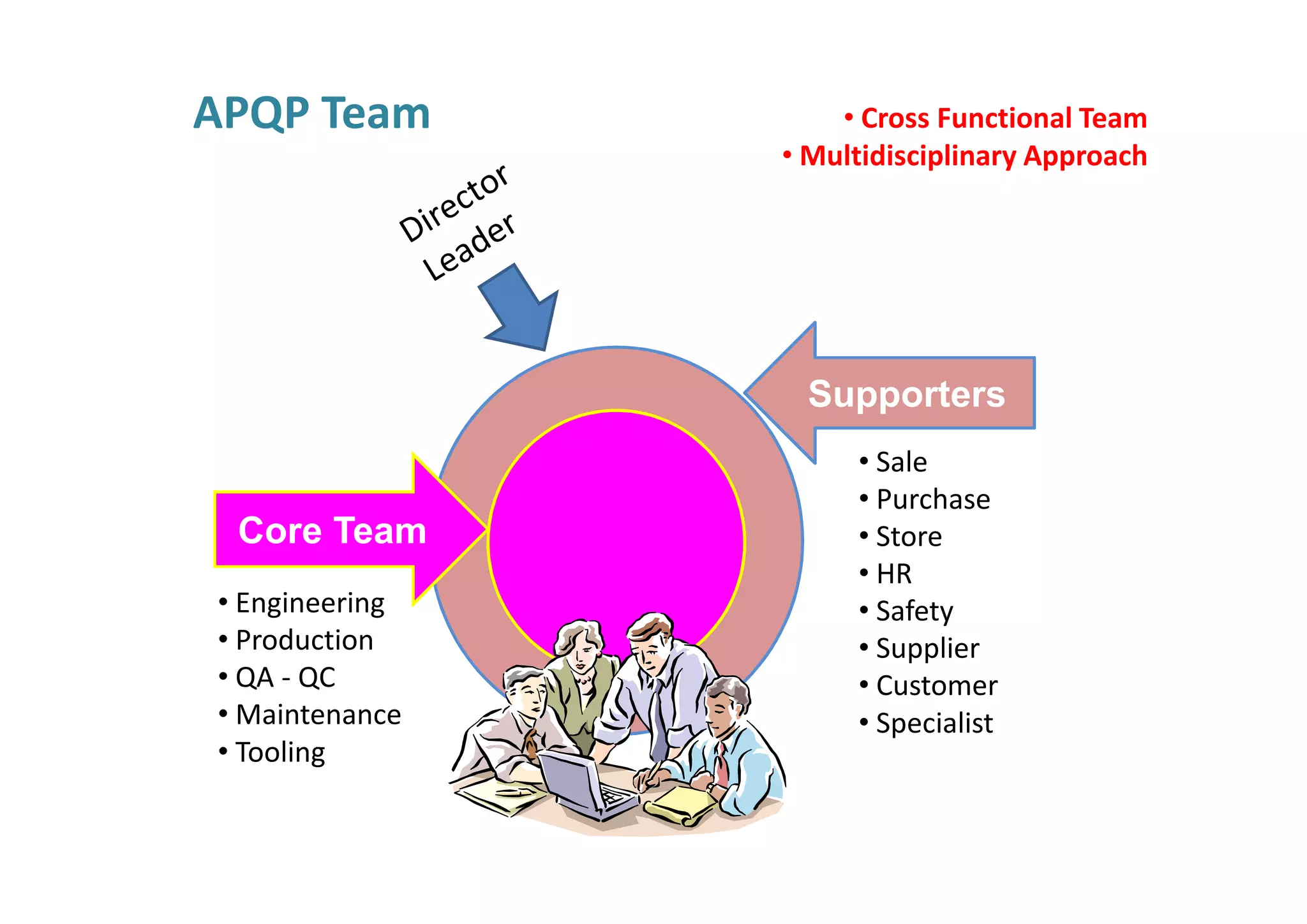

21. Core Team

Supporters

• Sale

• Purchase

• Store

• HR

• Safety

• Supplier

• Customer

• Specialist

• Engineering

• Production

• QA - QC

• Maintenance

• Tooling

APQP Team • Cross Functional Team

• Multidisciplinary Approach

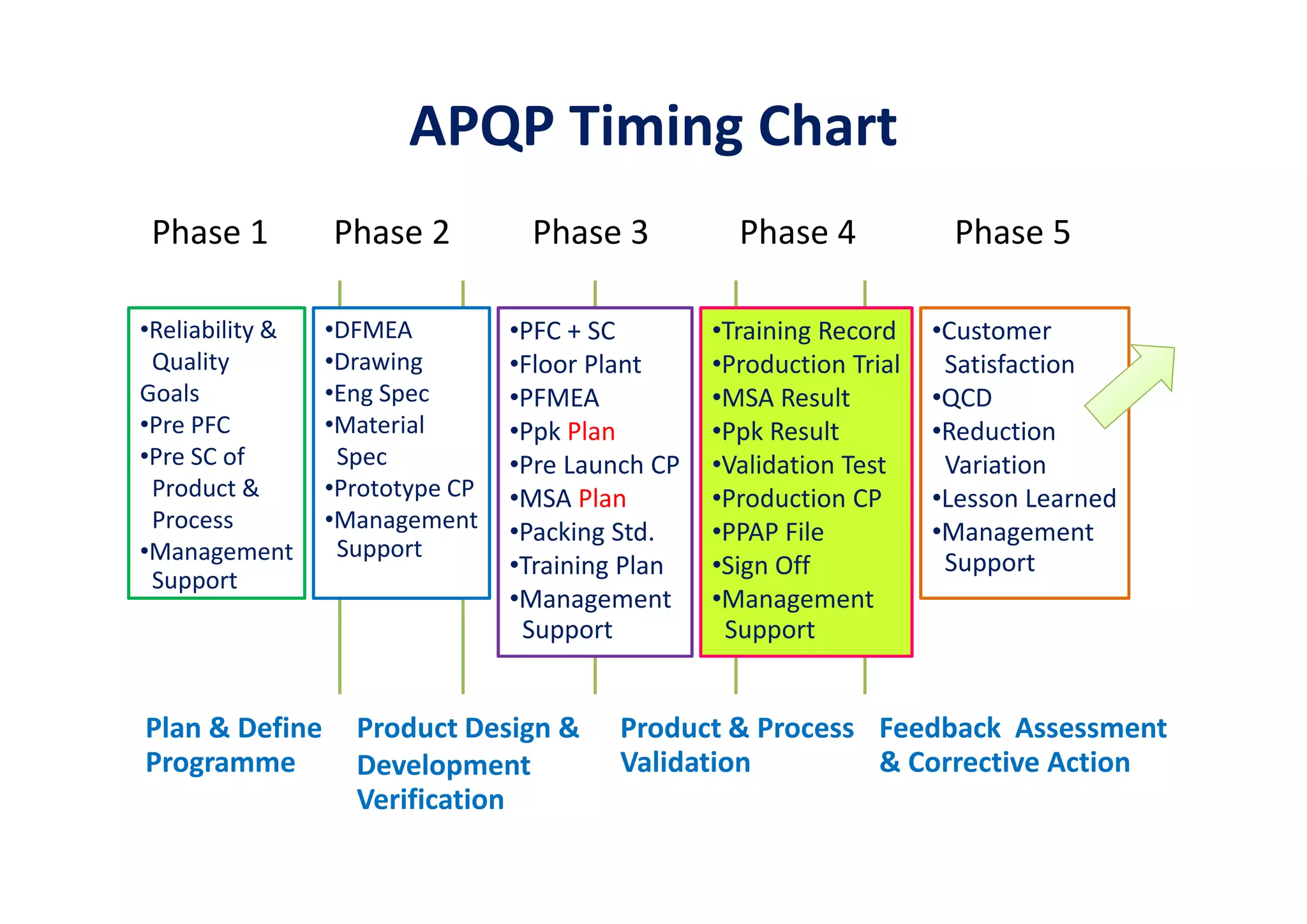

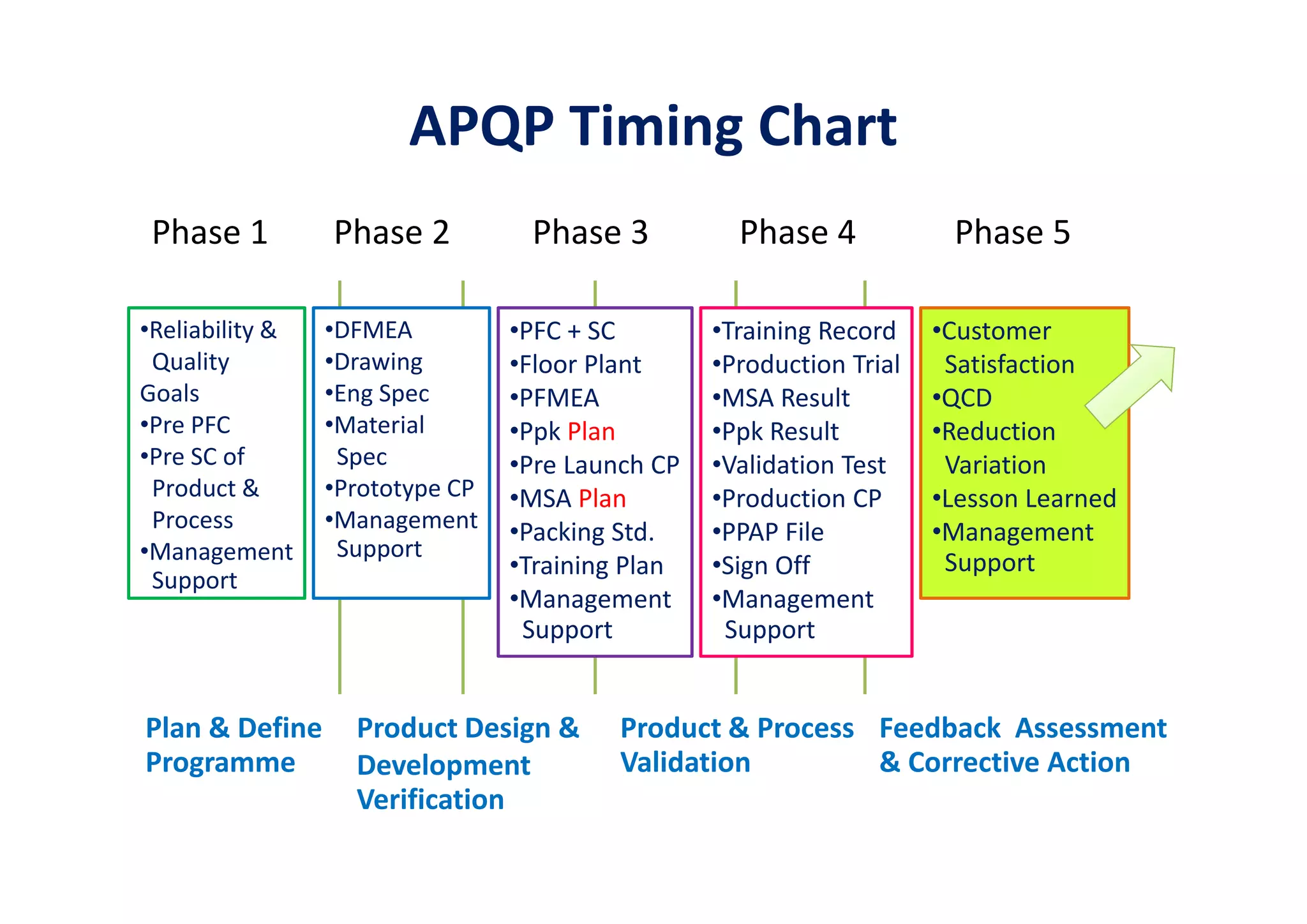

22. 23. 24. 25. 26. 27. 28. APQP Timing Chart

Plan & Define

Programme

Product Design &

Development

Verification

Product & Process

Validation

Feedback Assessment

& Corrective Action

•Reliability &

Quality

Goals

•Pre PFC

•Pre SC of

Product &

Process

•Management

Support

•DFMEA

•Drawing

•Eng Spec

•Material

Spec

•Prototype CP

•Management

Support

•PFC + SC

•Floor Plant

•PFMEA

•Ppk Plan

•Pre Launch CP

•MSA Plan

•Packing Std.

•Training Plan

•Management

Support

•Training Record

•Production Trial

•MSA Result

•Ppk Result

•Validation Test

•Production CP

•PPAP

•Sign Off

•Management

Support

•Customer

Satisfaction

•QCD

•Reduction

Variation

•Lesson Learned

•Management

Support

Phase 1 Phase 2 Phase 3 Phase 4 Phase 5

29. 30. APQP Timing Chart

Plan & Define

Programme

Product Design &

Development

Verification

Product & Process

Validation

Feedback Assessment

& Corrective Action

•Reliability &

Quality

Goals

•Pre PFC

•Pre SC of

Product &

Process

•Management

Support

•DFMEA

•Drawing

•Eng Spec

•Material

Spec

•Prototype CP

•Management

Support

•PFC + SC

•Floor Plant

•PFMEA

•Ppk Plan

•Pre Launch CP

•MSA Plan

•Packing Std.

•Training Plan

•Management

Support

•Training Record

•Production Trial

•MSA Result

•Ppk Result

•Validation Test

•Production CP

•PPAP

•Sign Off

•Management

Support

•Customer

Satisfaction

•QCD

•Reduction

Variation

•Lesson Learned

•Management

Support

Phase 1 Phase 2 Phase 3 Phase 4 Phase 5

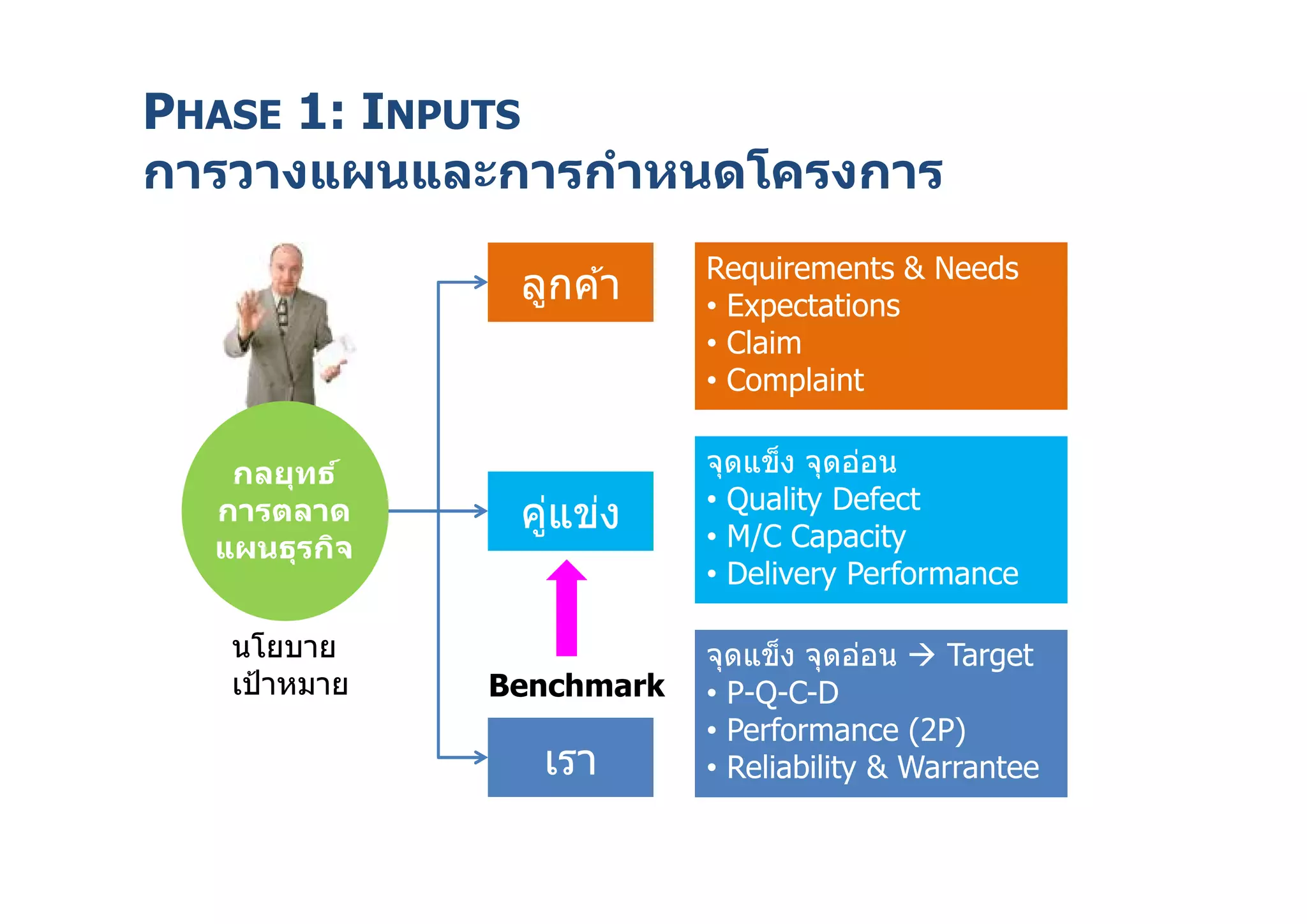

31. APQP : Phase 1 Plan and Define Program

• Business Plan

• Benchmarking Data

• Voice of Customer

• Voice of Process

• Team Experience

• Lesson Learned

• Reliability & Quality Goals

• Preliminary Process Flow Chart

• Preliminary SC of Product &

Process

• Quality Assurance Plan

• Management Support

Input Output

32. 33. Phase 1 : Outputs

Target

Cycle Time

Productivity

Cost Per Unit

Defect Rate (PPM or DPM)

Process Capability

MTBF

MTTR

Product Performance

34. 35. 36. 37. APQP Timing Chart

Plan & Define

Programme

Product Design &

Development

Verification

Product & Process

Validation

Feedback Assessment

& Corrective Action

•Reliability &

Quality

Goals

•Pre PFC

•Pre SC of

Product &

Process

•Management

Support

•DFMEA

•Drawing

•Eng Spec

•Material

Spec

•Prototype CP

•Management

Support

•PFC + SC

•Floor Plant

•PFMEA

•Ppk Plan

•Pre Launch CP

•MSA Plan

•Packing Std.

•Training Plan

•Management

Support

•Training Record

•Production Trial

•MSA Result

•Ppk Result

•Validation Test

•Production CP

•PPAP

•Sign Off

•Management

Support

•Customer

Satisfaction

•QCD

•Reduction

Variation

•Lesson Learned

•Management

Support

Phase 1 Phase 2 Phase 3 Phase 4 Phase 5

38. 39. 40. APQP Timing Chart

Plan & Define

Programme

Product Design &

Development

Verification

Product & Process

Validation

Feedback Assessment

& Corrective Action

•Reliability &

Quality

Goals

•Pre PFC

•Pre SC of

Product &

Process

•Management

Support

•DFMEA

•Drawing

•Eng Spec

•Material

Spec

•Prototype CP

•Management

Support

•PFC + SC

•Floor Plant

•PFMEA

•Ppk Plan

•Pre Launch CP

•MSA Plan

•Packing Std.

•Training Plan

•Management

Support

•Training Record

•Production Trial

•MSA Result

•Ppk Result

•Validation Test

•Production CP

•PPAP

•Sign Off

•Management

Support

•Customer

Satisfaction

•QCD

•Reduction

Variation

•Lesson Learned

•Management

Support

Phase 1 Phase 2 Phase 3 Phase 4 Phase 5

41. 7.3 Design and development Planning

7.3.2.1 Product Design

• CSR

• Drawing, SC

• Product Performance

7.3.2.2 Process Design

- Lesson Learned

- FMEAs & Control Plan

- CSR & Eng. Drawing

- SC 7.3.2.3

- Packing Std.

- Eng. Spec, Test Req.

- Process Capability

- Cost

- Target

7.3.1

วางแผน

3W

ทบทวน

ทวนสอบ

ยืนยันผล

7.3.3.1 Product Design

• Design FMEA

• SC & Spec, Drawing

• Product Error-Proofing

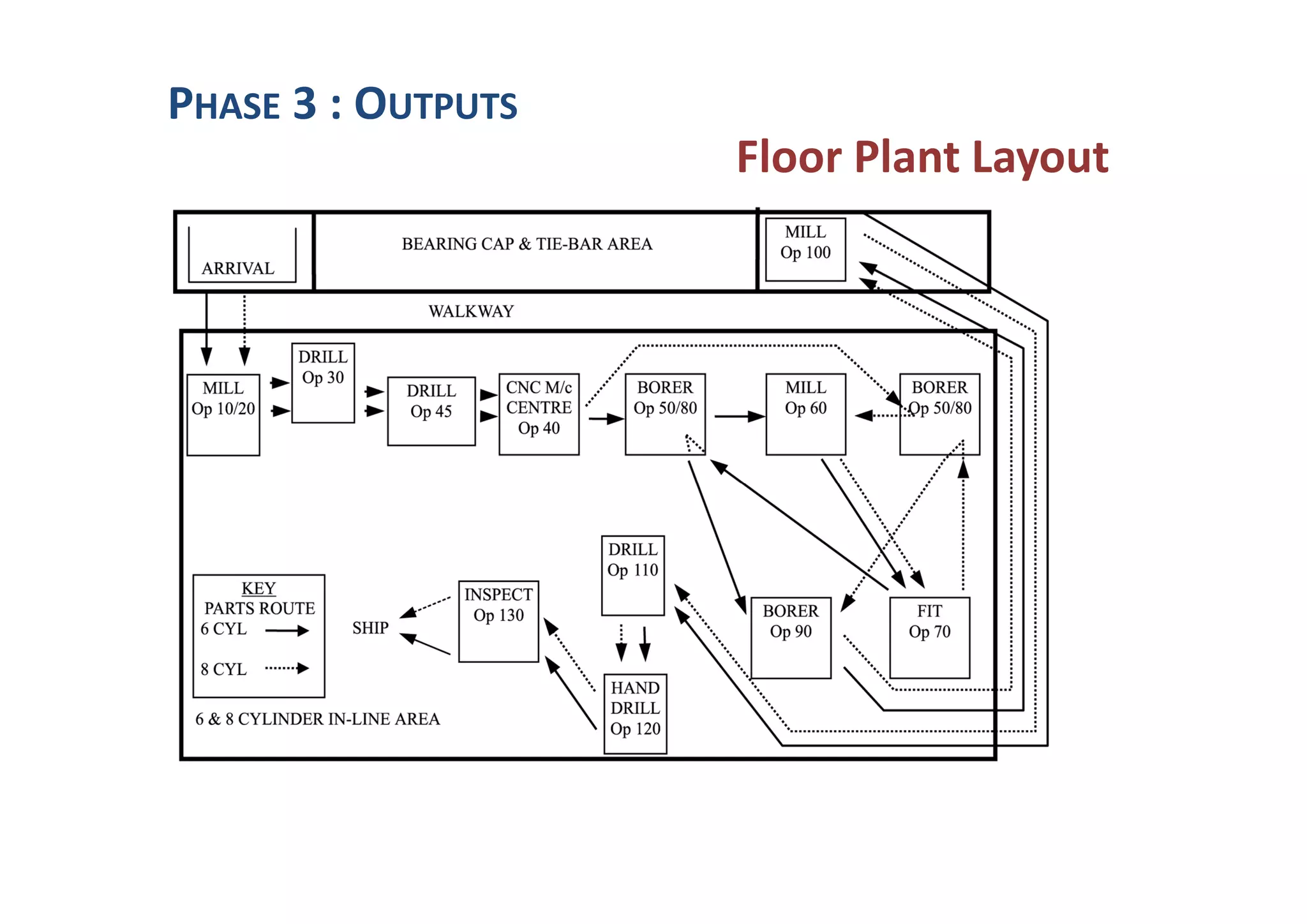

7.3.3.2 Process Design

• Process Flow Chart

• Floor Plant Layout

• Process FMEA

• Control Plan

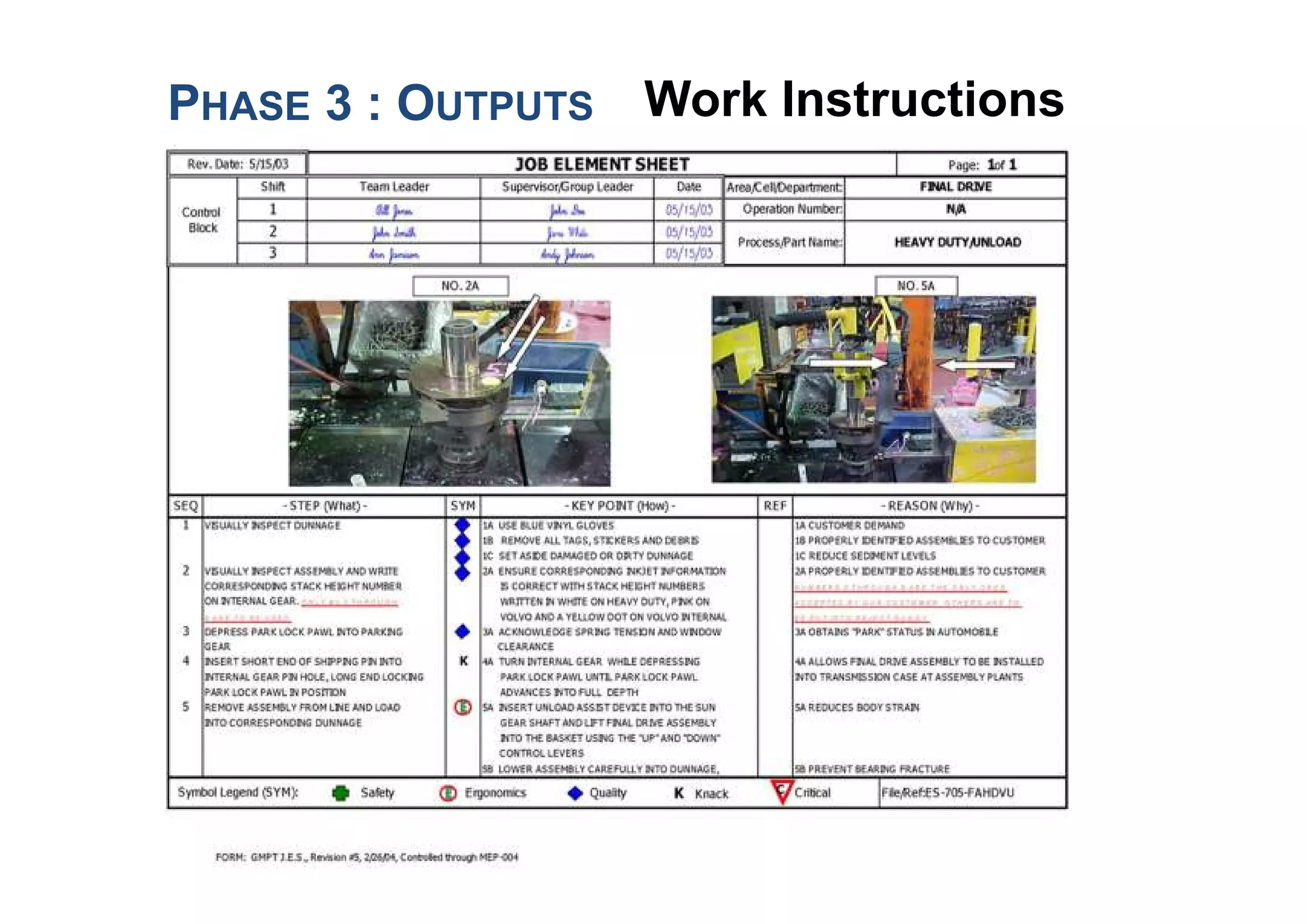

• Work Instructions

• SC

• Acceptance Criteria

• Process Error-Proofing

• Prevention & Detection

7.3.1.1 Cross

Functional

Team

7.3.2 Inputs 7.3.3 Outputs

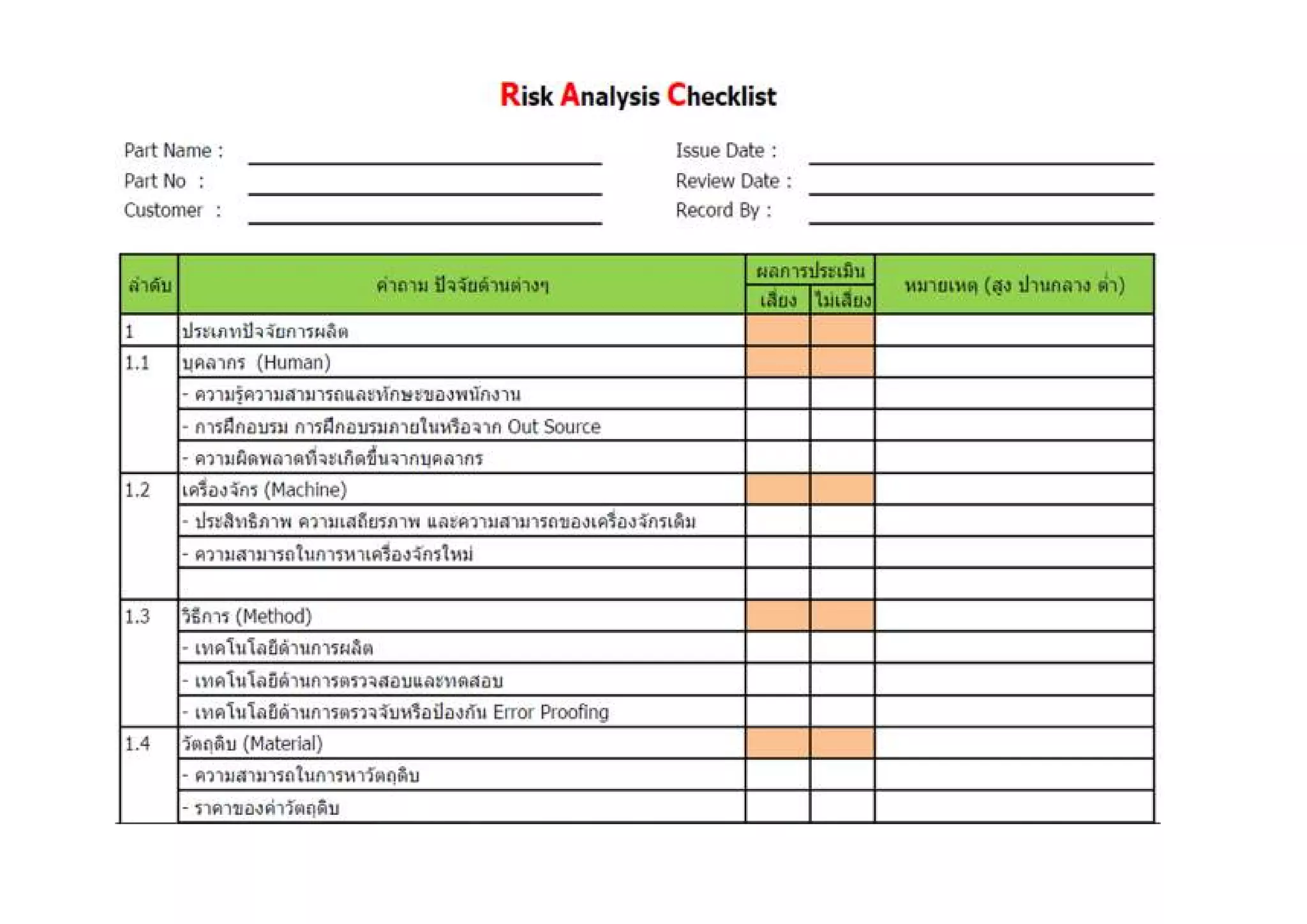

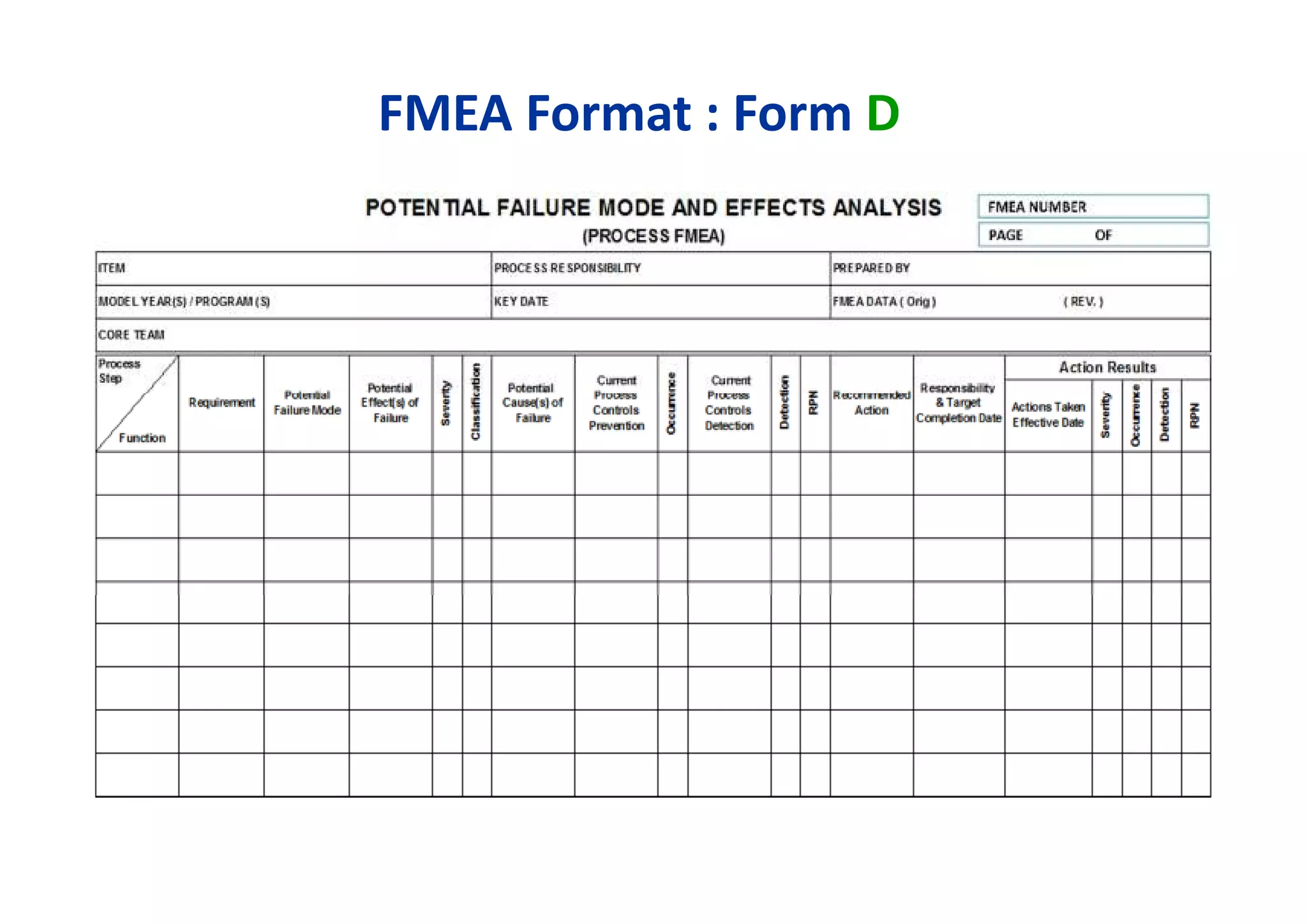

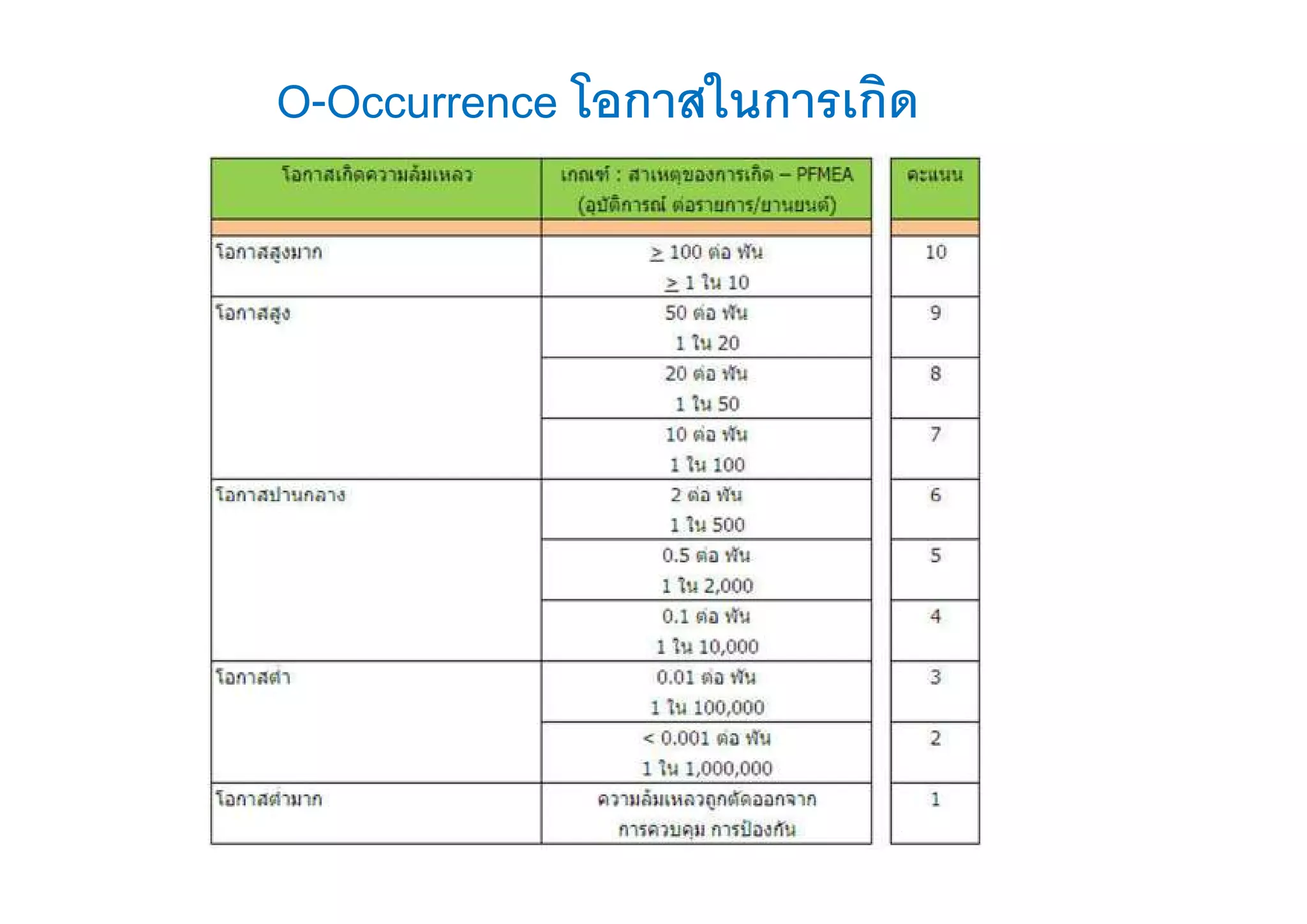

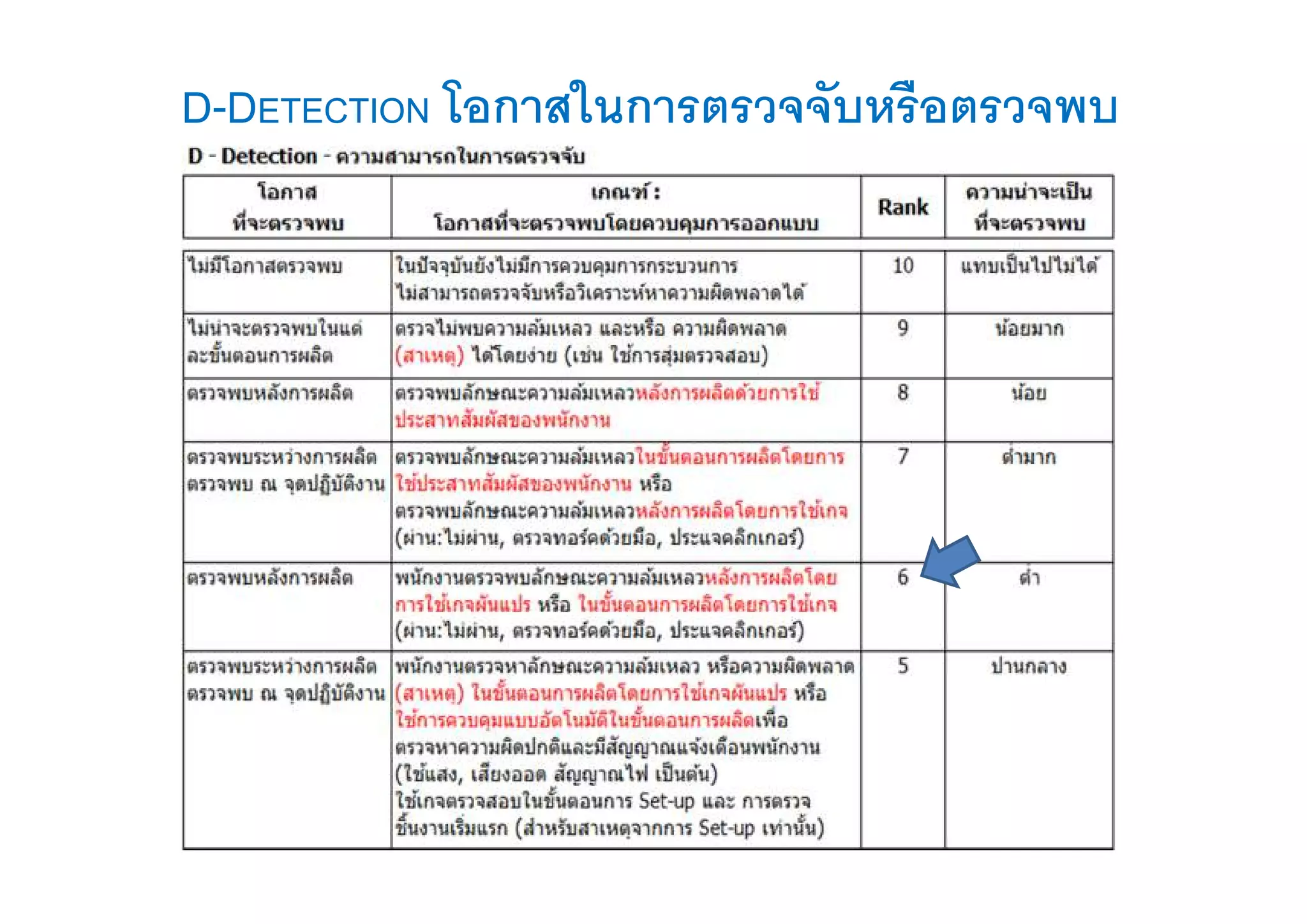

42. 43. 44. 45. 46. Process FMEA

All new product and/or significant changes (4M)

ต ้องจัดทําก่อนเริมการผลิตจริง (before mass

production)

เป็นเครืองมือในการวิเคราะห์ความเสียง (Risk

Assessment)

Potential Failure

Effects

Severity

Occurrence

ต ้องทบทวนอยู่เสมอเมือมี Claim, Complaint, Defects

ใช ้Process FMEA Checklist ในการทบทวนความ

สมบูรณ์

ใช ้Process Flow Chart เป็น Input ในการจัดทํา

Prevention & Detection Reduce

Detection

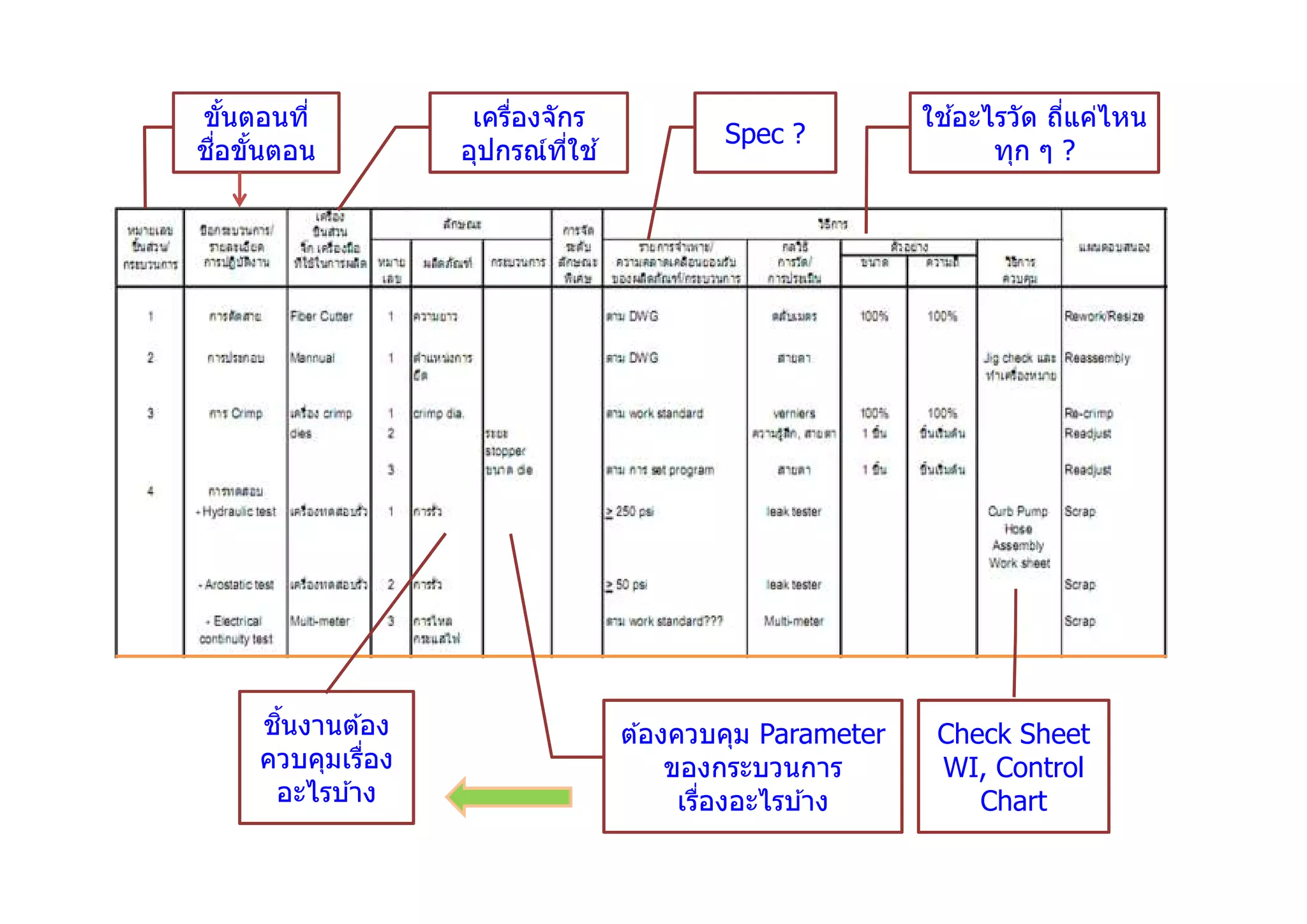

Phase 3 : Outputs

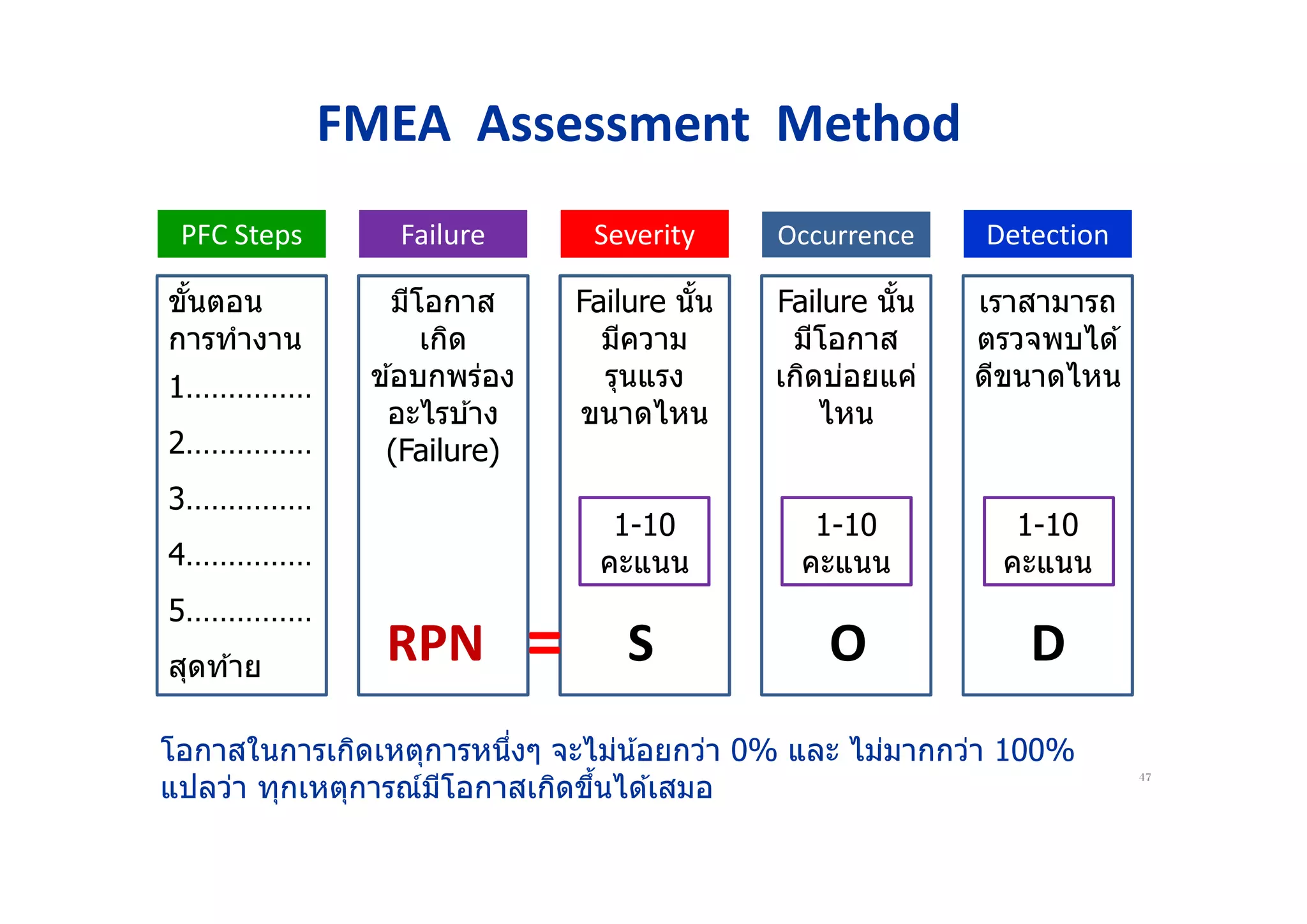

47. FMEA Assessment Method

47

ขันตอน

การทํางาน

1……………

2……………

3……………

4……………

5……………

สุดท ้าย

มีโอกาส

เกิด

ข ้อบกพร่อง

อะไรบ ้าง

(Failure)

Failure นัน

มีความ

รุนแรง

ขนาดไหน

1-10

คะแนน

Failure นัน

มีโอกาส

เกิดบ่อยแค่

ไหน

1-10

คะแนน

เราสามารถ

ตรวจพบได ้

ดีขนาดไหน

1-10

คะแนน

PFC Steps Failure Severity Occurrence Detection

โอกาสในการเกิดเหตุการหนึงๆ จะไม่น้อยกว่า 0% และ ไม่มากกว่า 100%

แปลว่า ทุกเหตุการณ์มีโอกาสเกิดขึนได ้เสมอ

S O DRPN =

48. 49. 50. 51. 52. 53. 54. 55. 56. 57. How to actions ?

Defect S O D RPN Priority

Scratch 2 8 8 128

Burr 6 3 6 108

Crack 8 1 9 72

0

50

100

150

Scratch Burr Crack

RPN

58. How to actions ?

Defect S O D RPN Priority

Scratch 3 7 7 196

Burr 7 3 7 196

Crack 7 7 3 196

0

50

100

150

Scratch Burr Crack

RPN

59. Alternative method : วิธีการทีเป็นทางเลือกอืนๆ

• Method A : S x O x D (เอาค่า SOD คูณกันทังสาม

ตัว)

• Method B : S x O (เอาค่า S คูณกับค่า O แค่สองตัว)

• Method C : S : O : D (เรียงตัวเลขค่า SOD ตามลําดับ)

• Method D : S : D (เรียงตัวเลขเฉพาะค่า S กับค่า D)

FMEA Improvement Guidance

• Reduce S by product design & development (DFMEA)

• Reduce probability of O process control (4M1E)

• Improve D automatic detection system (error proofing)

Defect S O D

RPN + Alternative Method

S x O x D S:O:D S:D

Scratch 3 7 7 147 377 37

Burr 7 3 7 147 737 77

Crack 7 7 3 147 773 73

61. 62. Prototype Pre-launch Production

Control Plan แต่ละชนิด

• วางแผนขันตอน

การจัดทํา

prototype และ

เน้นการควบคุม

คุณลักษณะ

ผลิตภัณฑ์

•วางแผนขันตอนการ

ทดลองการผลิตและเน้น

การควบคุมคุณลักษณะ

ผลิตภัณฑ์และ

กระบวนการผลิต

•วางแผนขันตอนการผลิต

จริงและวิธีการควบคุม

คุณลักษณะผลิตภัณฑ์

และกระบวนการผลิต

• ความถีการตรวจสอบ

• จํานวนชินงานตัวอย่าง

• จุดตรวจสอบ

• การประเมินโดยใช ้สถิติ

มีมากกว่า Production Control

Plan เพือตรวจจับความบกพร่อง

ทีมีแนวโน้มจะเกิดขึนก่อนผลิต

จริง

แผนควบคุมแบบจําลอง แผนควบคุมการทดลองผลิต แผนควบคุมการผลิตจริง

63. 64. 65. 66. 66

Reference from

Process Flow Chart

Ref. from Drawing

& FMEA

Ref. from

FMEA

Ref. from Drawing &

Experience

or DOE Result

Ref. from FMEA

Ref. from

Drawing

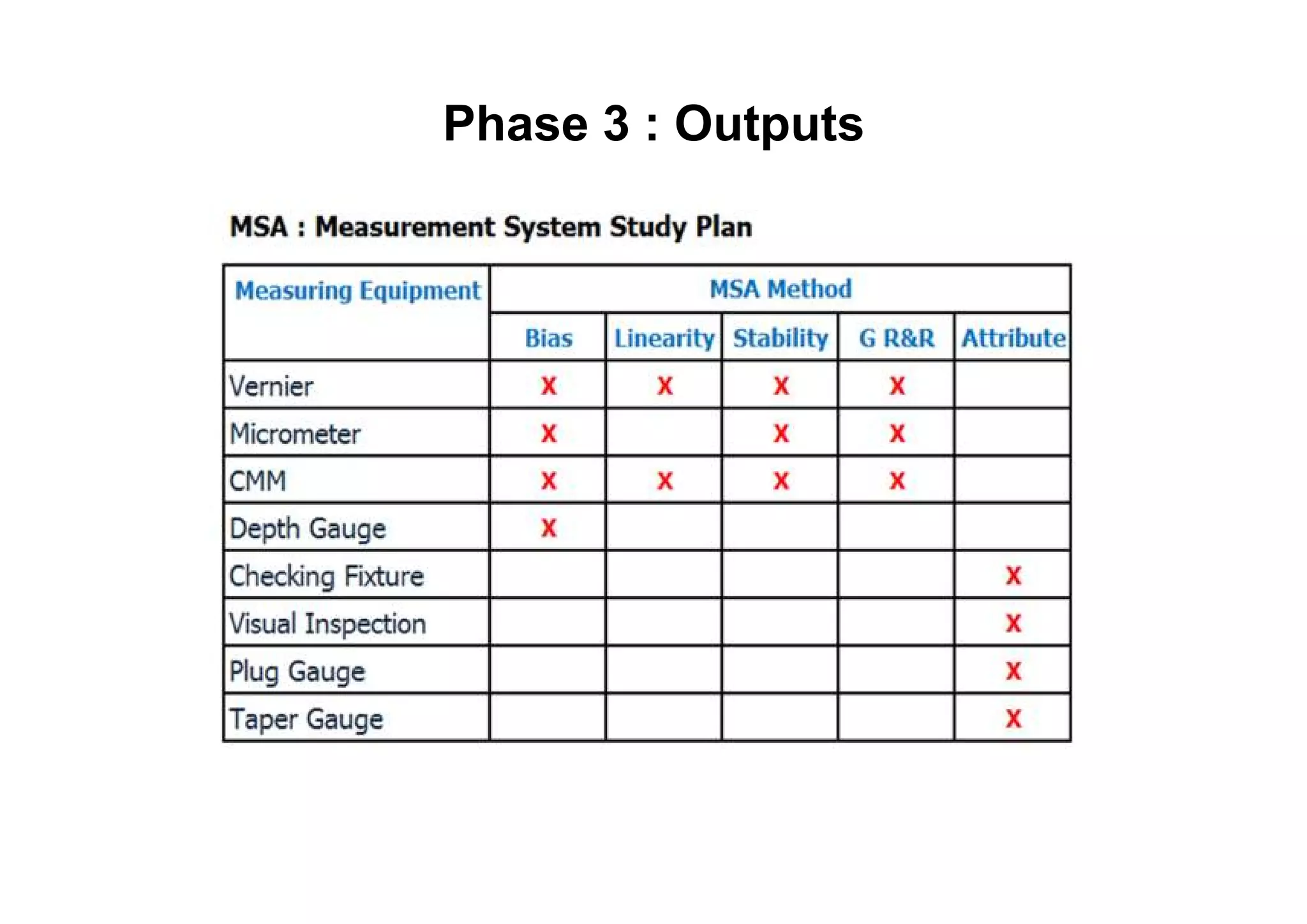

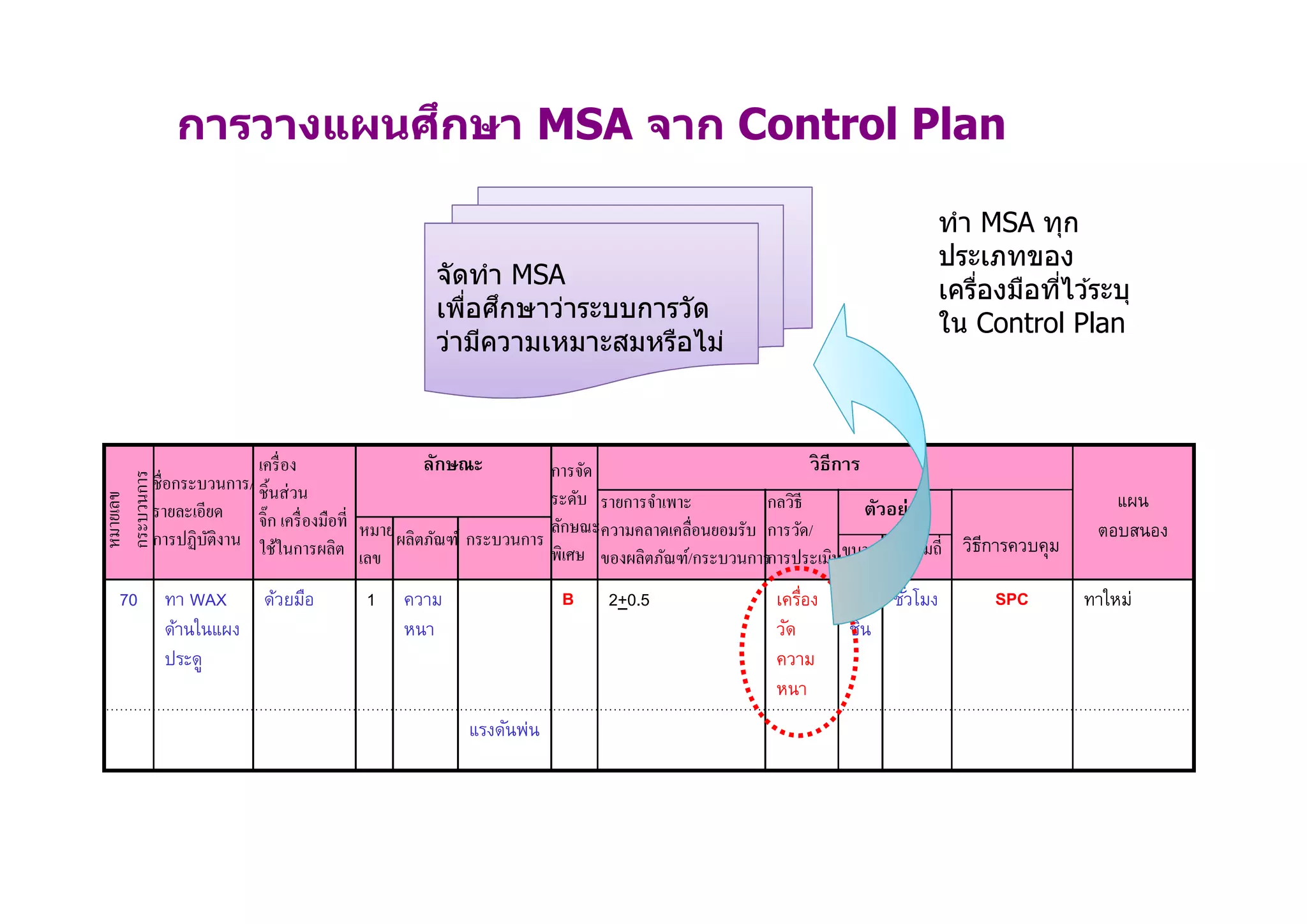

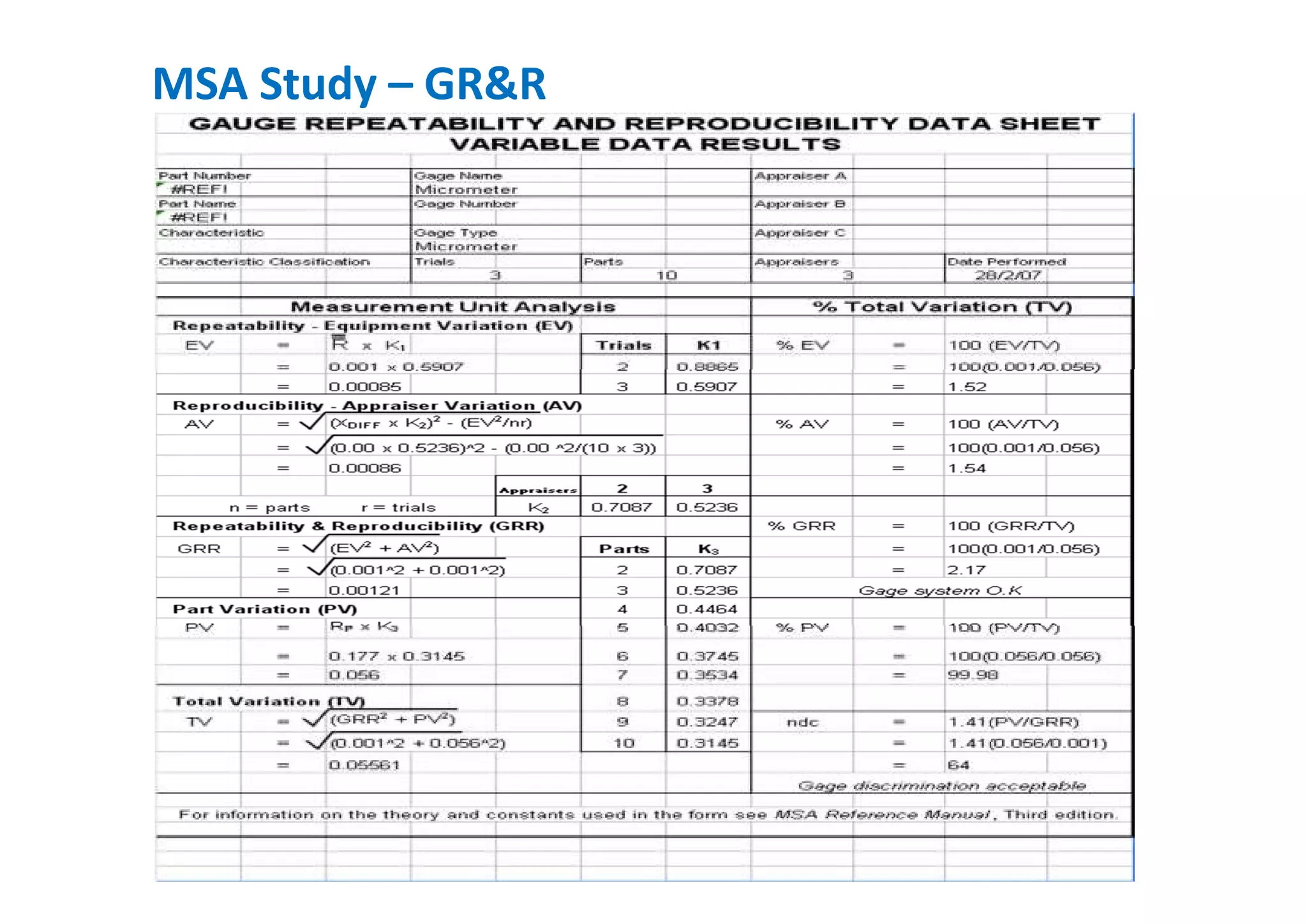

67. 68. 69. การวางแผนศึกษา MSA จาก Control Plan

ลักษณะ วิธีการ

แผน

ตอบสนอง

ตัวอย่าง

วิธีการควบคุม

70 ทา WAX

ด้านในแผง

ประดู

ด้วยมือ 1 ความ

หนา

B 2+0.5 เครือง

วัด

ความ

หนา

3

ชิน

ชัวโมง SPC ทาใหม่

แรงดันพ่น

ระดับ

หมายเลข

กระบวนการ

ชือกระบวนการ/

รายละเอียด

การปฏิบัติงาน

เครือง

ชินส่วน

จิก เครืองมือที

ใช้ในการผลิต

หมาย

เลข

ผลิตภัณฑ์ กระบวนการ

รายการจําเพาะ

ความคลาดเคลือนยอมรับ

ของผลิตภัณฑ์/กระบวนการ

กลวิธี

การวัด/

การประเมินขนาด ความถี

การจัด

ระดับ

ลักษณะ

พิเศษ

จัดทํา MSA

เพือศึกษาว่าระบบการวัด

ว่ามีความเหมาะสมหรือไม่

ทํา MSA ทุก

ประเภทของ

เครืองมือทีไว ้ระบุ

ใน Control Plan

70. 71. การวางแผนศึกษาความสามารถของกระบวนการ จาก

Control Plan

ลักษณะ วิธีการ

แผน

ตอบสนอง

ตัวอย่าง

วิธีการควบคุม

70 ทา WAX

ด้านในแผง

ประดู

ด้วยมือ 1 ความ

หนา

SC 2+0.5 เครือง

วัด

ความ

หนา

3

ชิน

ชัวโมง SPC ทาใหม่

แรงดันพ่น

ระดับ

หมายเลข

กระบวนการ

ชือกระบวนการ/

รายละเอียด

การปฏิบัติงาน

เครือง

ชินส่วน

จิก เครืองมือที

ใช้ในการผลิต

หมาย

เลข

ผลิตภัณฑ์ กระบวนการ

รายการจําเพาะ

ความคลาดเคลือนยอมรับ

ของผลิตภัณฑ์/กระบวนการ

กลวิธี

การวัด/

การประเมินขนาด ความถี

การจัด

ระดับ

ลักษณะ

พิเศษ

ประเมินความสามารถจากดัชนี

Ppk เพือประเมินความสามารถ

ของกระบวนการเทียบกับค่ากลาง

ของ Specification

72. 73. APQP Timing Chart

Plan & Define

Programme

Product Design &

Development

Verification

Product & Process

Validation

Feedback Assessment

& Corrective Action

•Reliability &

Quality

Goals

•Pre PFC

•Pre SC of

Product &

Process

•Management

Support

•DFMEA

•Drawing

•Eng Spec

•Material

Spec

•Prototype CP

•Management

Support

•PFC + SC

•Floor Plant

•PFMEA

•Ppk Plan

•Pre Launch CP

•MSA Plan

•Packing Std.

•Training Plan

•Management

Support

•Training Record

•Production Trial

•MSA Result

•Ppk Result

•Validation Test

•Production CP

•PPAP File

•Sign Off

•Management

Support

•Customer

Satisfaction

•QCD

•Reduction

Variation

•Lesson Learned

•Management

Support

Phase 1 Phase 2 Phase 3 Phase 4 Phase 5

74. • การทดลองผลิต (Significant production run)

– 4M 1E จริง

– จํานวนหรือชัวโมงในการทดลองขึนอยู่กับข ้อกําหนดของลูกค ้า

– Dimension Check Data

– Performance Test (If require)

– Master Sample

– วัดและประเมิน Target เช่น สัดส่วนของเสีย Cycle Time เป็นต ้น

การเตรียมความพร้อมในการทดลองผลิต

– เครืองมือ อุปกรณ์ เครืองมือวัด (ผ่านการสอบเทียบและการทํา MSA)

– เอกสาร แบบฟอร์ม มาตรฐานการตรวจสอบ ทดสอบ

– ฝึกอบรมพัฒนาพนักงาน

Phase 4 : Outputs

75. 76. 77. 78. 79. 80. MSA Study - Attribute Gage (Kappa)

พนักงาน B ผลรวม

NG G

พนักงาน A NG 18

(12.6)

6

(11.4)

24

G 3

(8.4)

13

(7.6)

16

ผลรวม 21 19 40

Kappa A B C

A - 0.545 0.592

B 0.545 - 0.648

C 0.592 0.648 -

ค่าอ้างอิง ผลรวม

NG G

พนักงาน A NG 14

(9.6)

10

(14.4)

24

G 2

(6.4)

14

(9.6)

16

ผลรวม 16 24 40

Kappa Standard

A 0.423

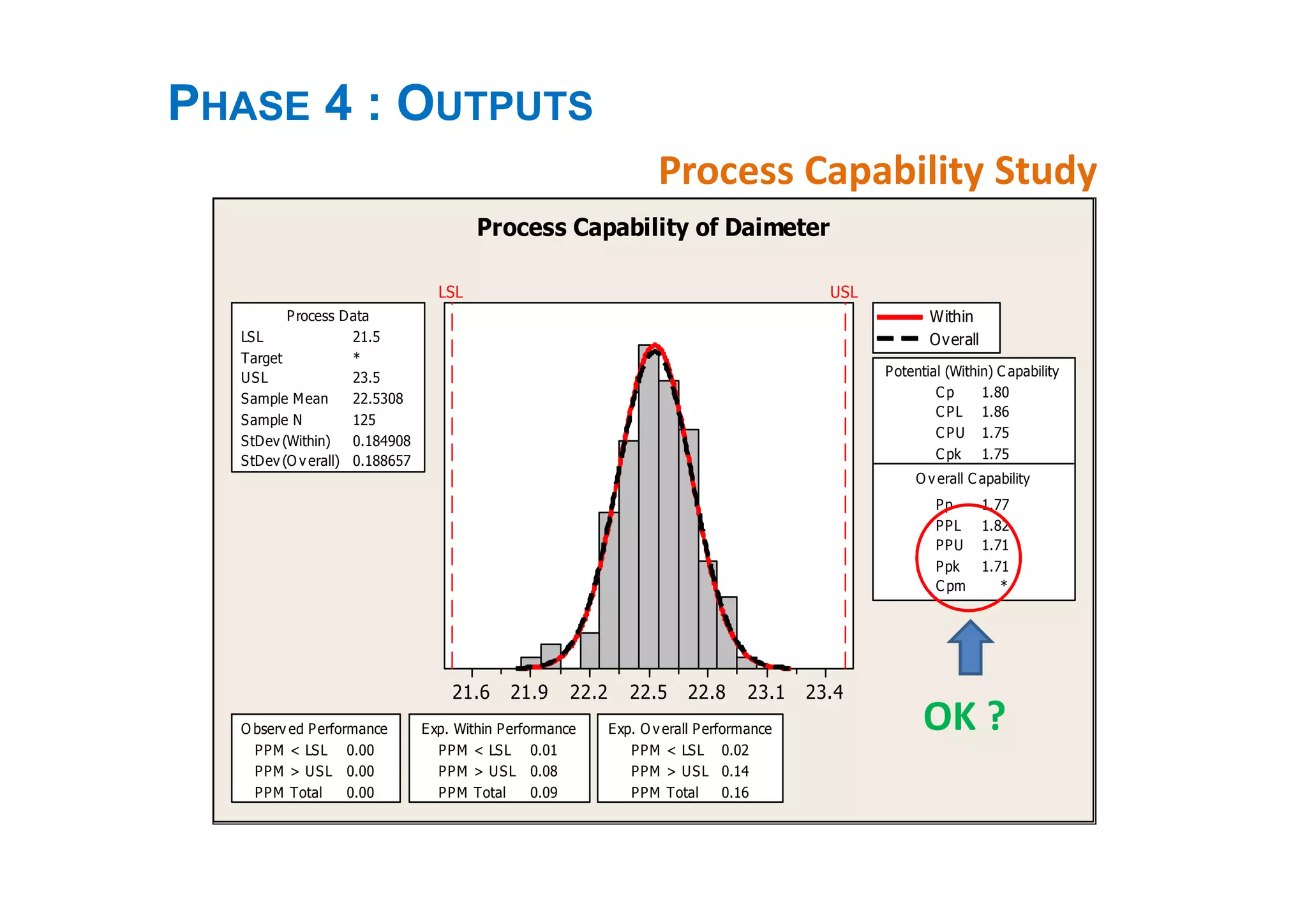

81. Process Capability Study

23.423.122.822.522.221.921.6

LSL USL

LSL 21.5

Target *

USL 23.5

Sample Mean 22.5308

Sample N 125

StDev (Within) 0.184908

StDev (O v erall) 0.188657

Process Data

C p 1.80

C PL 1.86

C PU 1.75

C pk 1.75

Pp 1.77

PPL 1.82

PPU 1.71

Ppk 1.71

C pm *

O v erall C apability

Potential (Within) C apability

PPM < LSL 0.00

PPM > USL 0.00

PPM Total 0.00

O bserv ed Performance

PPM < LSL 0.01

PPM > USL 0.08

PPM Total 0.09

Exp. Within Performance

PPM < LSL 0.02

PPM > USL 0.14

PPM Total 0.16

Exp. O v erall Performance

Within

Overall

Process Capability of Daimeter

OK ?

PHASE 4 : OUTPUTS

82. 82

Ppk > 1.67 Acceptable

Ppk < 1.67 > 1.33 Needs

Controls

Ppk < 1.33 100% Check

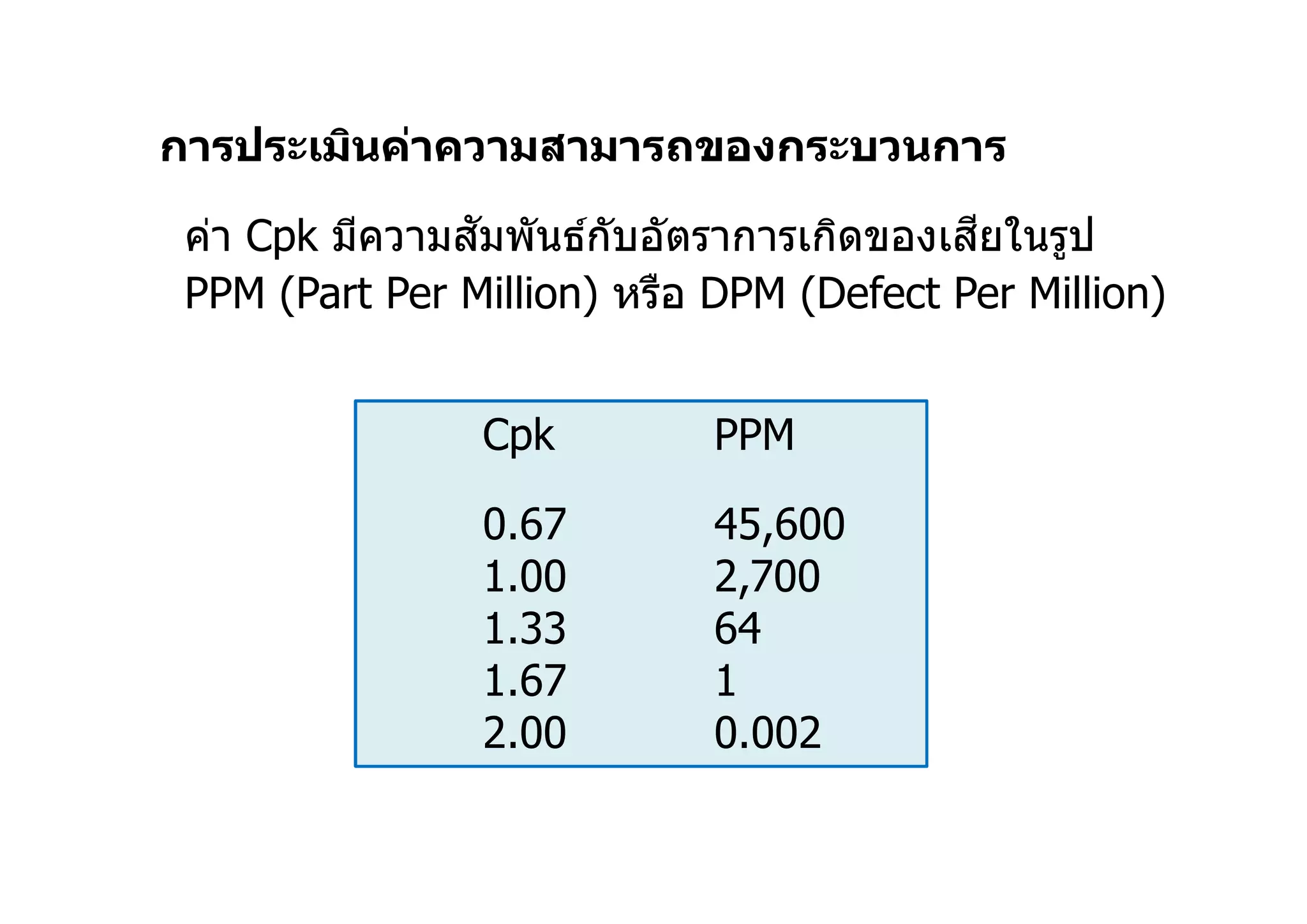

83. ดัชนีวัดความสามารถของกระบวนการ

• จํานวน Sample = 100 Data, 25 Subgroup

ดัชนีวัดความสามารถกระบวนการ (Cpk)

ดัชนีวัดสมรรถนะกระบวนการ (Ppk)

ช่วงทดลองหรือเริมต้นการผลิต

1.33≥

σ

−

σ

−

22 d

R

d

R

3

LSLX

,

3

XUSL

min

1.67≥

σ

−

σ

−

ss 3

LSLX

,

3

XUSL

min

เกณฑ์การยอมรับขึนอยู่กับ CSR และ Process KPIs

84. 85. • การประเมินการบรรจุและหีบห่อผลิตภัณฑ์

– ทดสอบเพือให ้มันใจว่าผลิตภัณฑ์ได ้ถูกป้องกันความเสียหายทีจะ

เกิดขึนระหว่างการขนส่งและปัจจัยสภาวะแวดล ้อม

– บรรจุภัณฑ์ของลูกค ้าก็ต ้องมีการประเมินเช่นกัน

• แผนควบคุมการผลิตจริง (Production Control Plan)

– สําหรับควบคุมกระบวนการผลิตทังชินส่วน ระบบย่อย และ ระบบรวม

– เป็นการพัฒนามาจากแผนควบคุมการทดลองผลิต

– เป็นเอกสารทีมีชีวิต ต ้องทบทวนแก ้ไขปรับปรุงให ้ทันสมัยอยู่เสมอ

– อาจต ้องส่งให ้ลูกค ้าเพืออนุมัติก่อนการผลิตจริง

Phase 4 : Outputs

87. Benefits of Control Plan

Control Plan

Controlled

Variations (5M)

Waste

Cost of Poor

Satisfaction

for

88. Control Plan Input

Process Flow Chart (PFC)

Process FMEA

Drawing (SC)

Engineering Specification

VOC Claim, Complaint

VOP Experience from Similar Product

Team Experience

89. การเชือมโยงของ PFMEA กับ Control Plan

ขันตอน

กระบวน

การ/หน้าที

ข้อกําหนด

กระบวนการ

แนวโน้มที

จะเกิด

ความ

ล้มเหลว

แนวโน้มของ

ผลกระทบทีเกิด

ความล้มเหลว

แนวโน้มของ

สาเหตุ/กลไกทีจะ

เกิดความล้มเหลว

การควบคุม

กระบวนการทีใช้ในปัจจุบัน

การป้องกัน การตรวจพบ

ขันตอน 70

ทา WAX

ด้านในแผง

ประดูด้วยมือ

ทาให้ทัวบริเวณ

ด้านล่างของ

ประตูด้านใน

ตามความหนา

ทีกําหนด

-ทาไม่ทัว

บริเวณที

กําหนด

- ความ

หนาน้อย

- ทําให้แผงประตูด้าน

ในแยกจากกัน

- กัดกร่อนแผงประตู

ด้านล่าง

- ทําให้อายุการใช้

งานประตูสันลง

B -สอดใส่หัวพ่น

ด้วยมือเข้าไป

ไม่ได้ไกล

- แรงดันพ่นน้อย

Pressure

control alarm

การตรวจวัดความ

หนาฟิล์มด้วย

เครืองมือวัดความ

หนา

การตรวจพบ

ความถี

ลักษณะ วิธีการ

แผน

ตอบสนอง

ตัวอย่าง

วิธีการควบคุม

70 ทา WAX

ด้านในแผง

ประดู

ด้วยมือ 1 ความ

หนา

B 2+0.5 เครือง

วัด

ความ

หนา

3

ชิน

ชัวโม

ง

Pressure

control alarm

ทาใหม่

แรงดันพ่น 1 bar

ระดับ

หมายเลข

กระบวนการ

ชือกระบวนการ/

รายละเอียด

การปฏิบัติงาน

เครือง

ชินส่วน

จิก เครืองมือที

ใช้ในการผลิต

หมาย

เลข

ผลิตภัณฑ์ กระบวนการ

รายการจําเพาะ

ความคลาดเคลือนยอมรับ

ของผลิตภัณฑ์/กระบวนการ

กลวิธี

การวัด/

การประเมินขนาด ความถี

การจัด

ระดับ

ลักษณะ

พิเศษ

90. เมือไร

ต้องมีการแก้ไขปรับปรุง Control Plan

• การเปลียนแปลงผลิตภัณฑ์ (ECR, ECN)

• การเปลียนแปลงกระบวนการ (Process Change)

• กระบวนการไม่เสถียร (Unstable)

• กระบวนการไม่มีความสามารถ (Uncap ability)

• การเปลียนแปลงหัวข ้อการตรวจสอบ, ระบบการ

ตรวจสอบ, ความถี เป็นต ้น

91. 92. ส่งมอบ PPAP File เพือขออนุมัติการผลิตจริง

92

PSW: Part Submission Warrant

Sample Parts

Dimension Check / Performance Test

Material Performance Test

Engineering Drawing / Design Record

Engineering Change Documents

Check Fixtures / Aids

Process Flow Chart

FMEA

Control Plan

Process Capability Study (Ppk, Cpk)

Measurement System Analysis

Lab Accreditation & Scope

93. 94. APQP Timing Chart

Plan & Define

Programme

Product Design &

Development

Verification

Product & Process

Validation

Feedback Assessment

& Corrective Action

•Reliability &

Quality

Goals

•Pre PFC

•Pre SC of

Product &

Process

•Management

Support

•DFMEA

•Drawing

•Eng Spec

•Material

Spec

•Prototype CP

•Management

Support

•PFC + SC

•Floor Plant

•PFMEA

•Ppk Plan

•Pre Launch CP

•MSA Plan

•Packing Std.

•Training Plan

•Management

Support

•Training Record

•Production Trial

•MSA Result

•Ppk Result

•Validation Test

•Production CP

•PPAP File

•Sign Off

•Management

Support

•Customer

Satisfaction

•QCD

•Reduction

Variation

•Lesson Learned

•Management

Support

Phase 1 Phase 2 Phase 3 Phase 4 Phase 5

95. ระยะที 5 : การประเมินผลและการแก้ไขป้ องกัน

• Reduced Variation

• SPC

• MSA

• Six Sigma

• TPM

• Customer Satisfaction Survey

• Customer Feedback Management

• Delivery and Service Improvement

• Update FMEA CP WI Check Point

Lessons Learned + Best Practices

96.