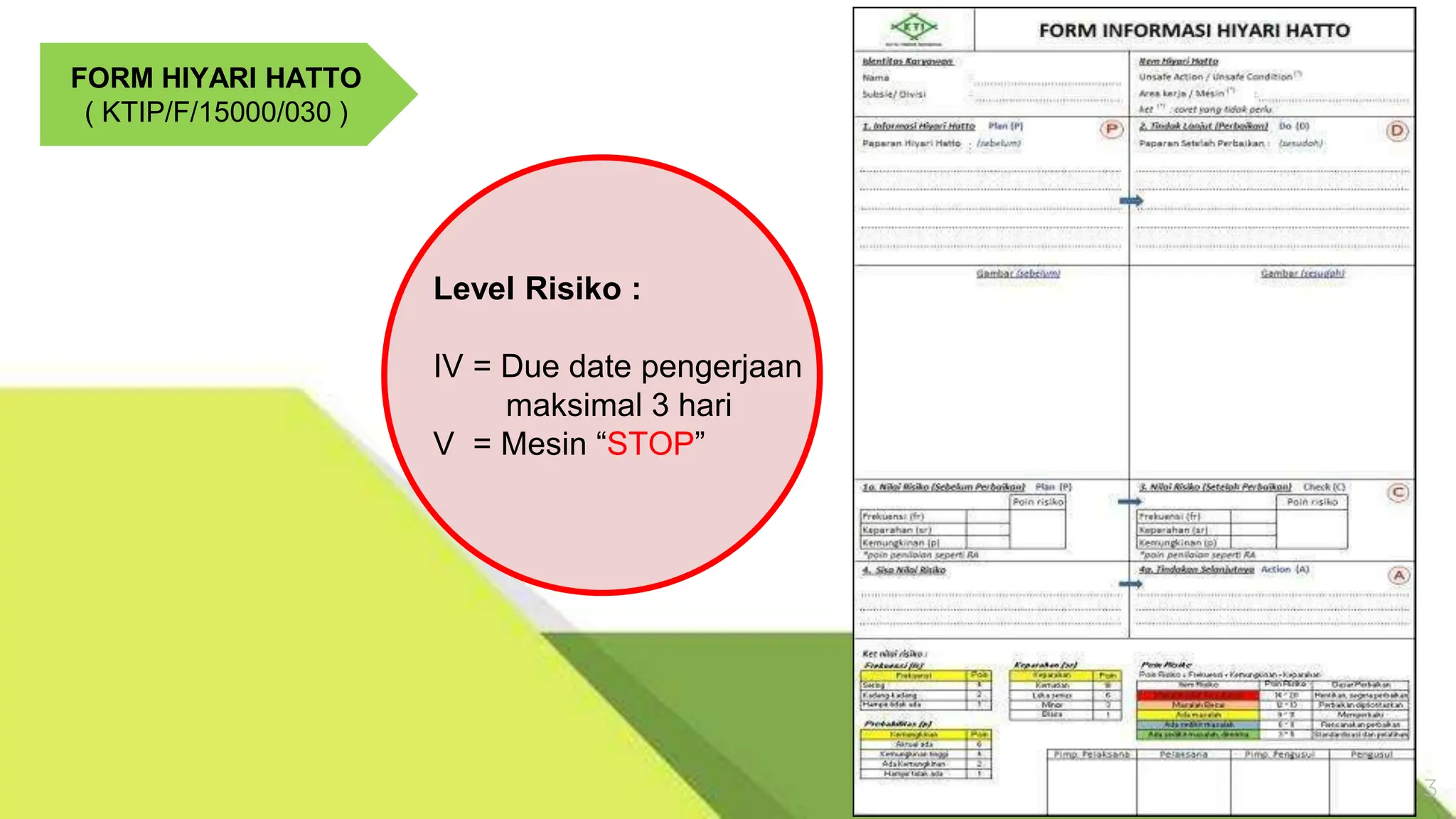

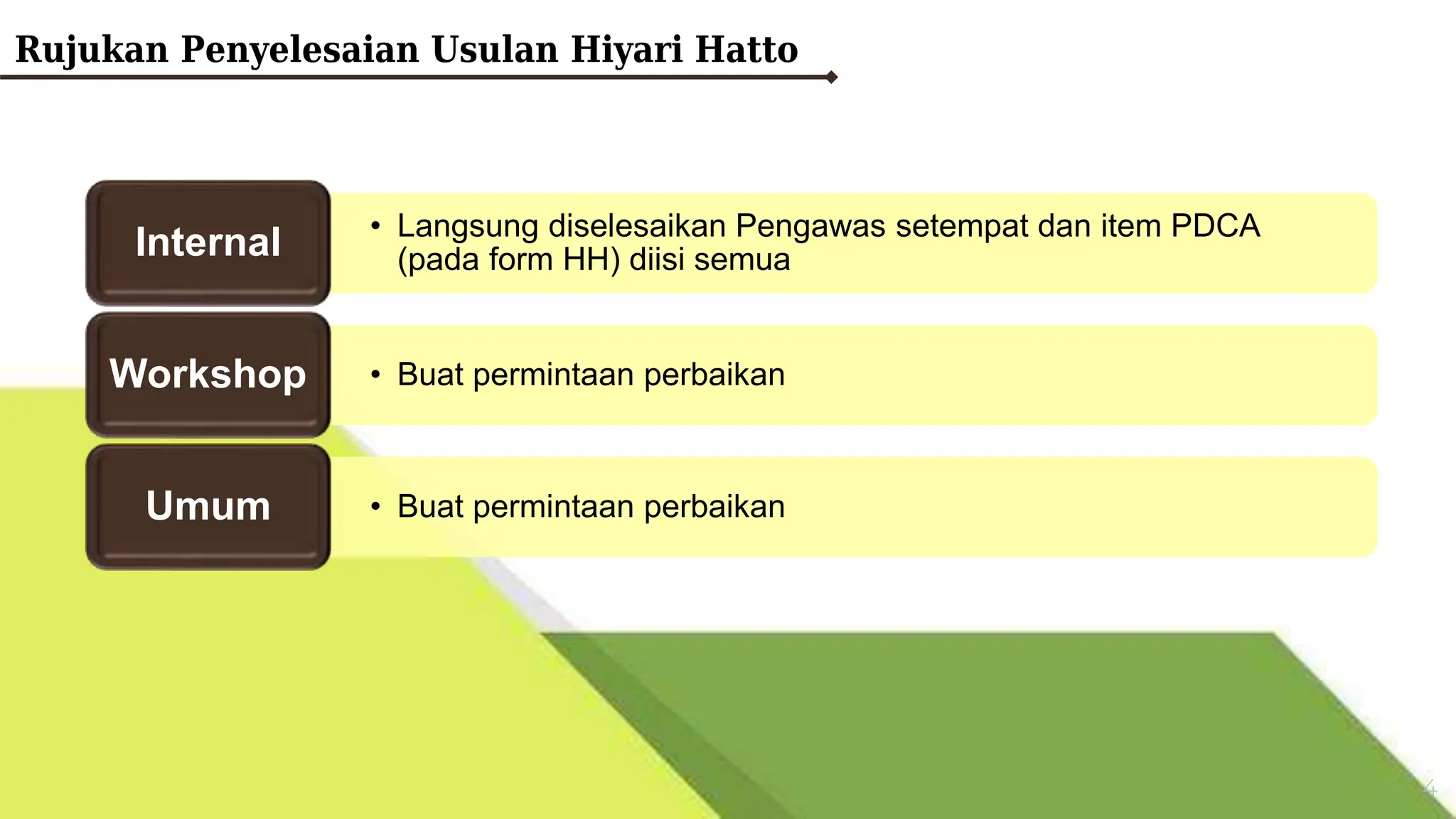

Dokumen ini menjelaskan prosedur dan tanggung jawab terkait hiyari hatto, termasuk pengisian form dan penilaian risiko oleh pengawas, serta pelaksanaan kiken yochi training (kyt) di tempat kerja. Selain itu, dijelaskan pentingnya penggunaan alat pelindung diri (APD) dan penerapan prinsip 3S (seiri, seiton, seiso) untuk menciptakan lingkungan kerja yang aman dan bersih. Pelanggaran terhadap prosedur dan kesalahan pengelolaan tempat kerja dicontohkan dalam dokumen ini.