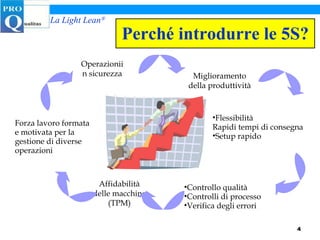

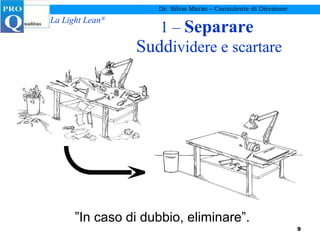

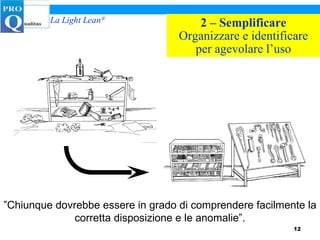

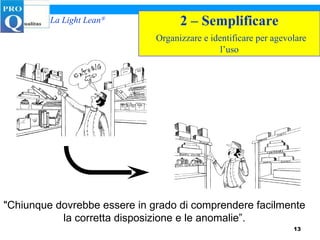

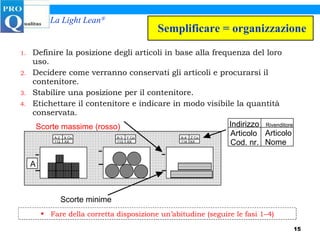

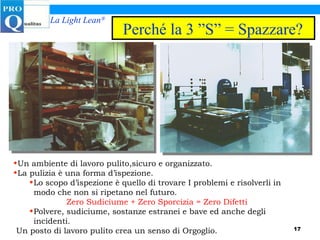

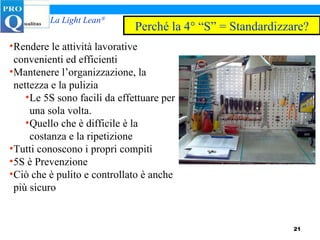

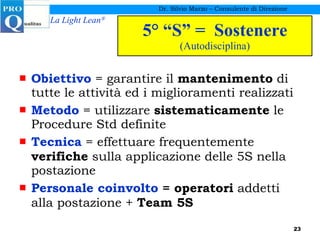

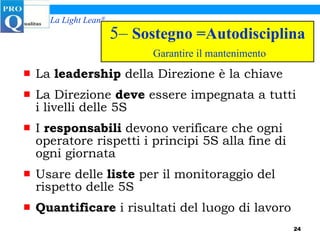

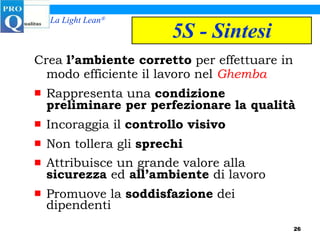

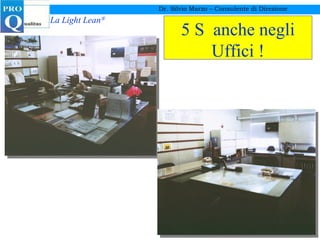

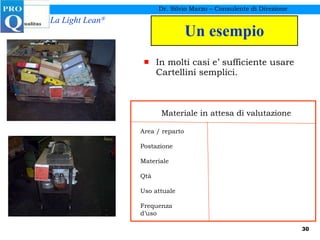

Il documento tratta della metodologia 5s per l'organizzazione del posto di lavoro, che include fasi come separare, semplificare, spazzare, standardizzare e sostenere per migliorare produttività e sicurezza. Ogni fase promuove l'identificazione e l'eliminazione di sprechi e inefficienze, garantendo un ambiente lavorativo ordinato e di alta qualità. La disciplina e l'impegno del personale sono fondamentali per mantenere i principi delle 5s nel tempo.