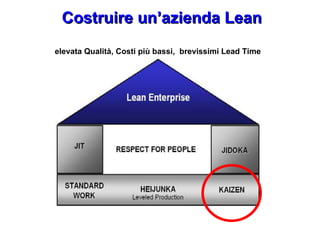

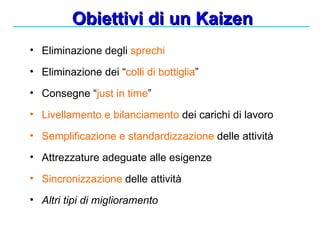

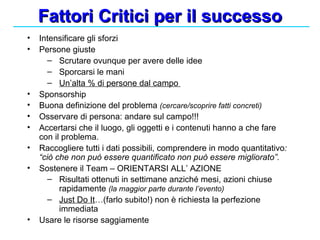

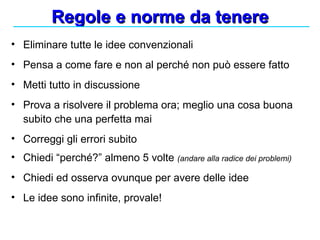

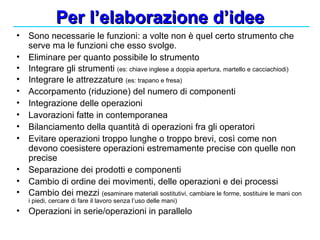

Il documento tratta del miglioramento continuo nel contesto del lean manufacturing attraverso il kaizen, enfatizzando l'importanza di osservare e analizzare i processi per ottenere miglioramenti rapidi e significativi. Viene evidenziato che il miglioramento deve allinearsi alle scelte strategiche dell'azienda e coinvolgere attivamente tutti i membri del team. Si suggeriscono princìpi pratici per l'implementazione efficace del kaizen, come il monitoraggio delle performance, la risoluzione rapida dei problemi e la valorizzazione dei risultati ottenuti.