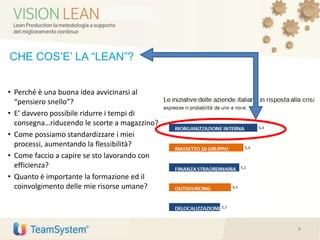

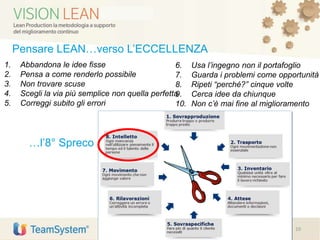

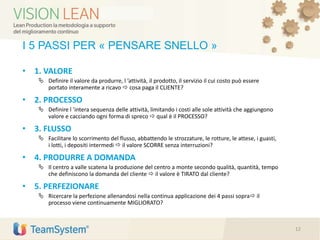

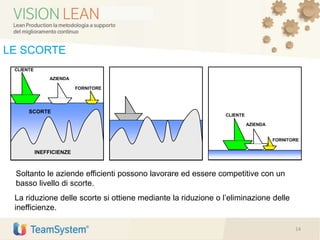

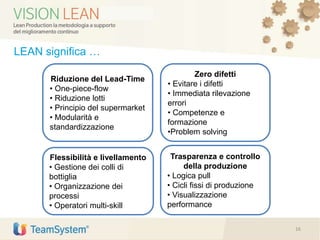

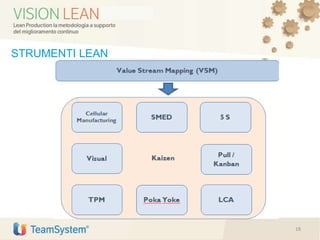

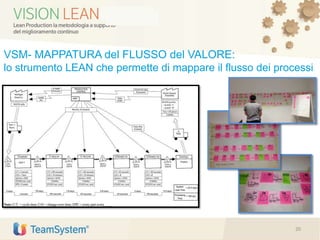

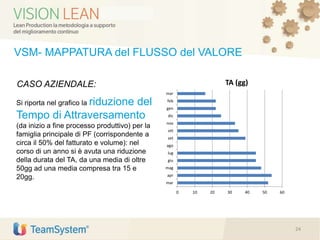

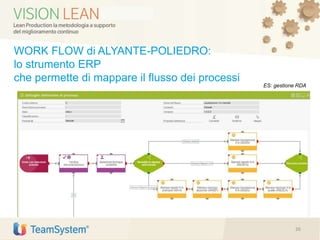

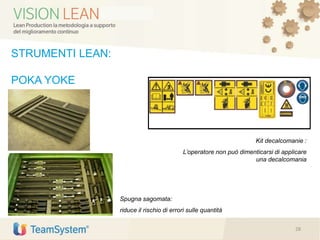

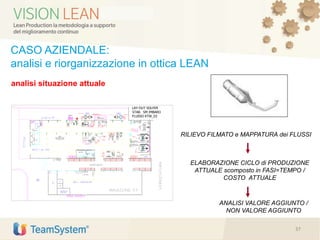

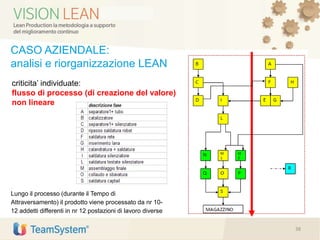

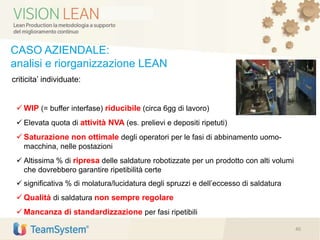

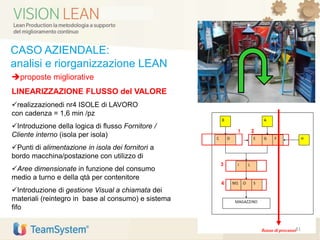

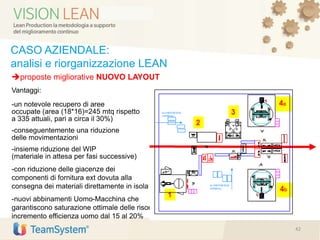

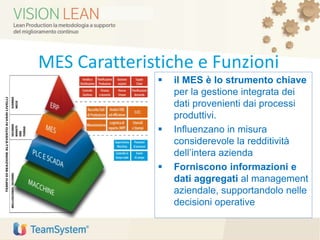

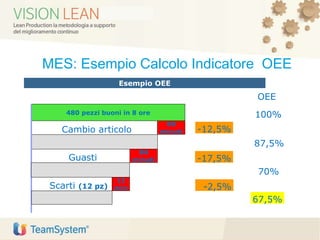

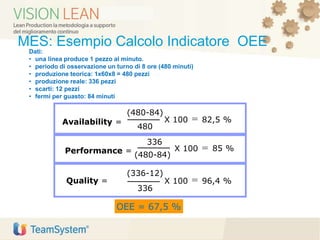

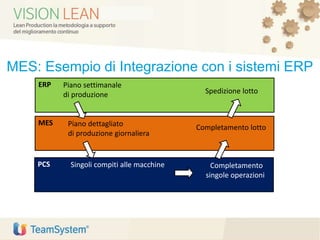

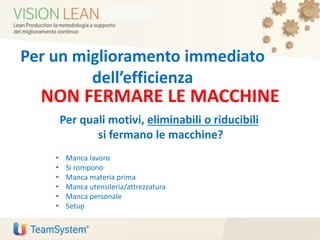

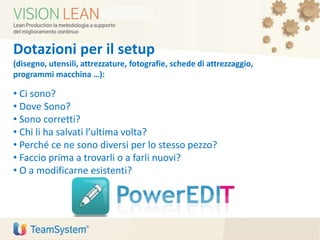

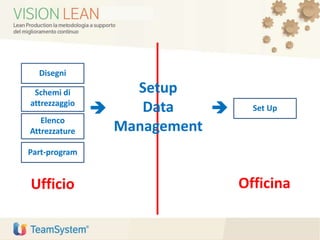

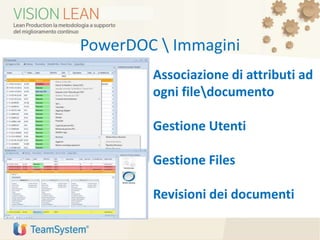

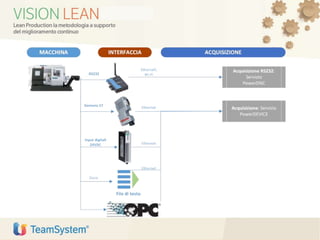

Il documento discute l'implementazione della Lean Production da parte di BPR Group, evidenziando l'importanza di migliorare i processi produttivi attraverso la riduzione degli sprechi e l'aumento dell'efficienza. Presenta principi fondamentali del lean thinking, tecniche operative, e usa casi studio per illustrare i risultati ottenuti, come la riduzione dei tempi di attraversamento. Infine, si occupa degli strumenti Lean, come VSM e SMED, necessari per una riorganizzazione efficace.