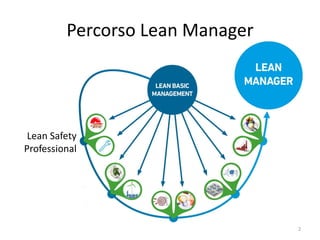

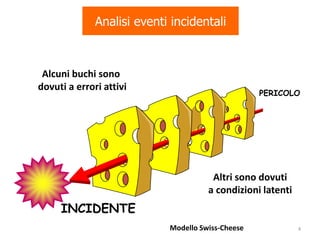

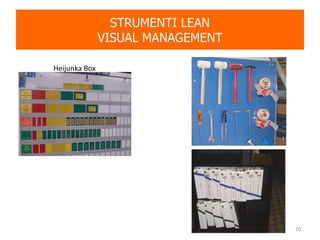

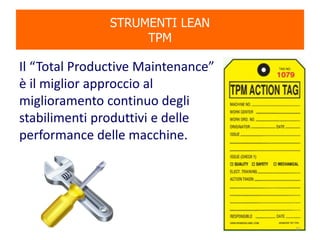

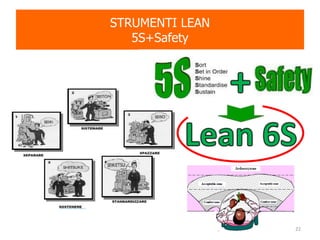

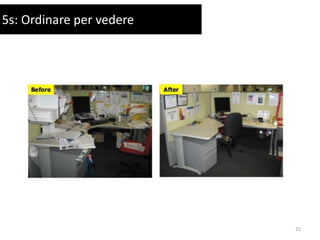

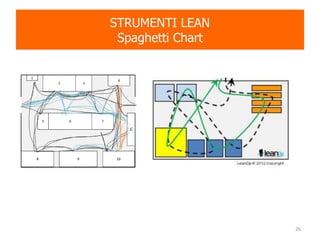

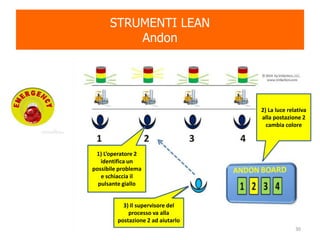

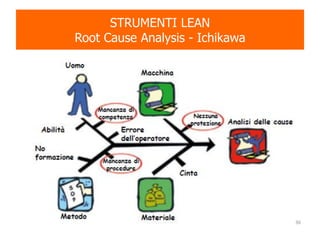

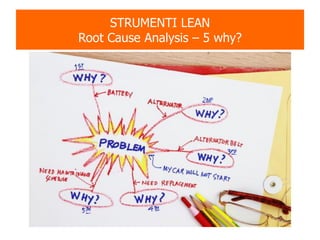

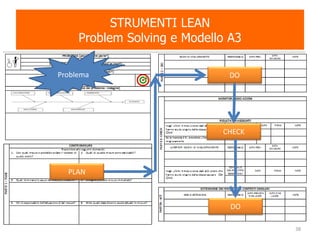

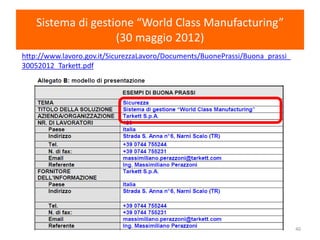

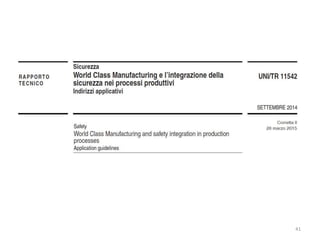

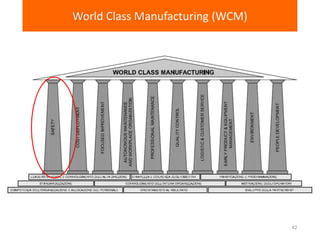

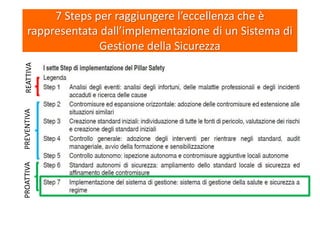

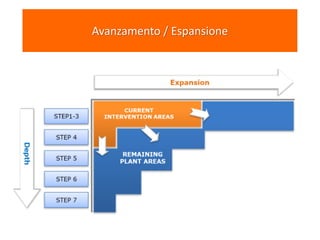

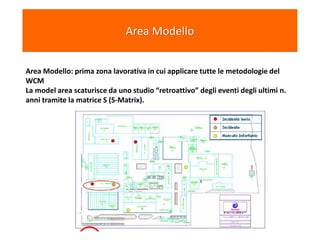

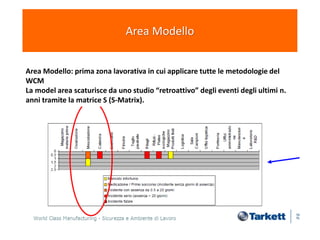

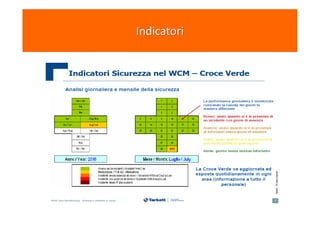

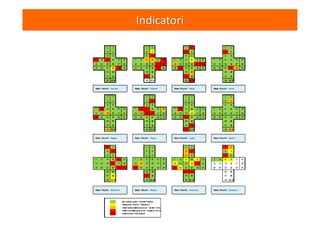

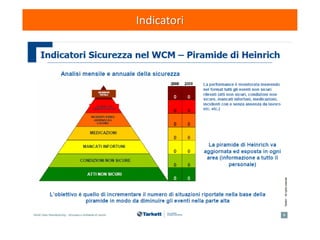

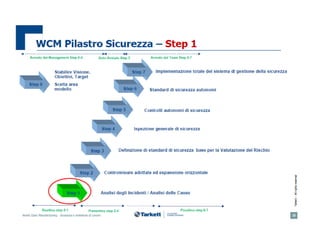

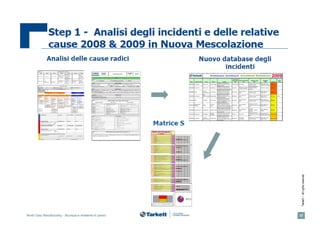

Il documento descrive il corso 'Lean Safety Professional' che si concentra sull'integrazione della filosofia lean nella gestione della sicurezza sul lavoro. Vengono presentati strumenti e tecniche per migliorare la sicurezza attraverso la valutazione dei rischi, l'analisi degli sprechi e il miglioramento continuo. Il corso offre anche una panoramica su metodologie specifiche come il Total Productive Maintenance e l'implementazione di indicatori chiave per monitorare le prestazioni.