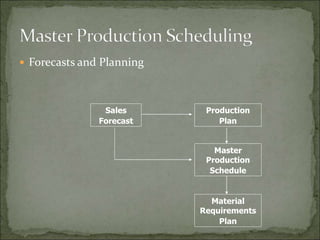

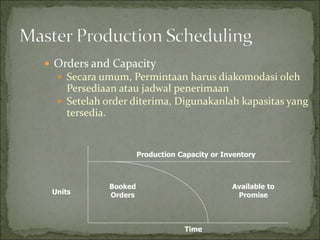

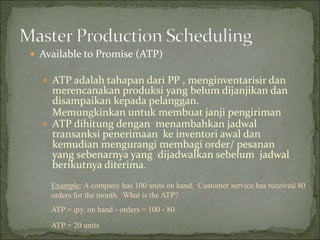

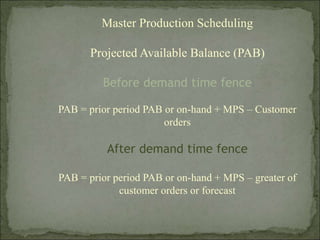

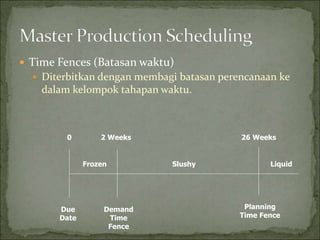

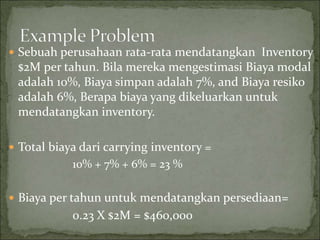

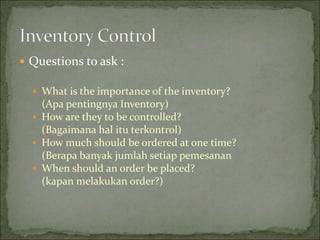

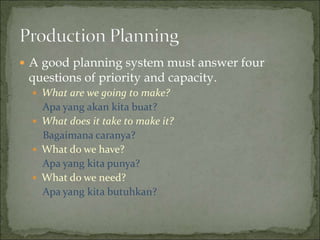

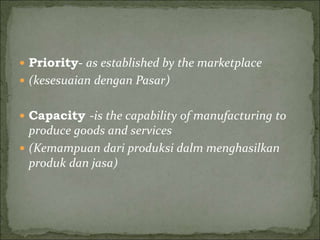

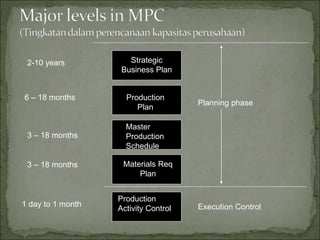

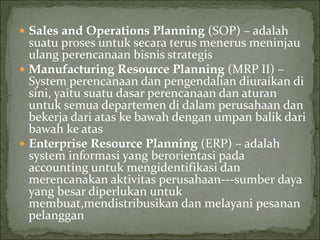

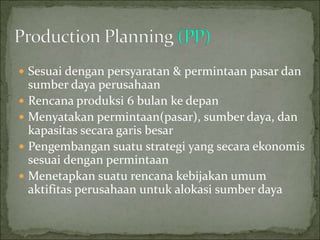

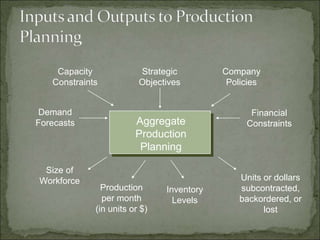

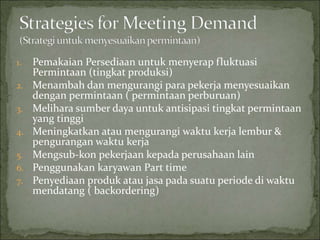

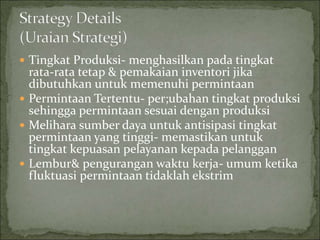

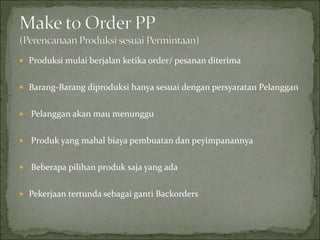

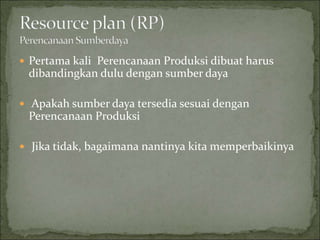

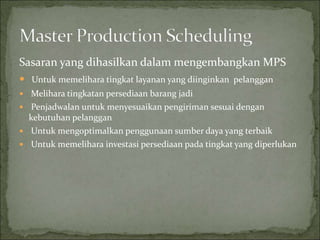

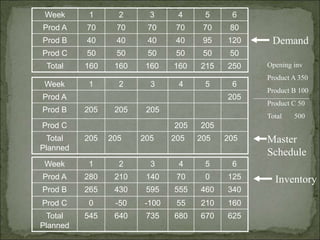

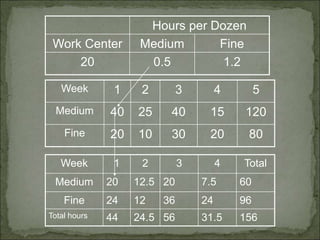

Dokumen ini membahas sistem perencanaan produksi, termasuk proses pengadaan, pemanfaatan, dan alokasi sumber daya untuk memenuhi permintaan pelanggan dengan efisiensi tinggi. Hal ini mencakup aspek seperti rencana strategis, pengendalian aktivitas produksi, dan manajemen sumber daya untuk optimalkan kemampuan produksi. MPS dan ATP juga dijelaskan sebagai alat untuk menyelaraskan produksi dengan permintaan dan sumber daya yang tersedia.

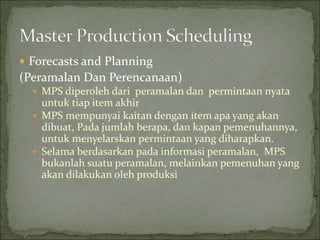

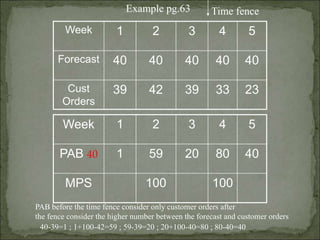

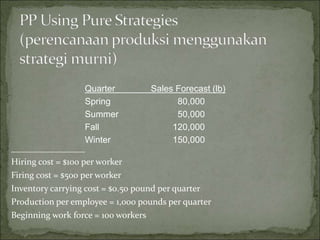

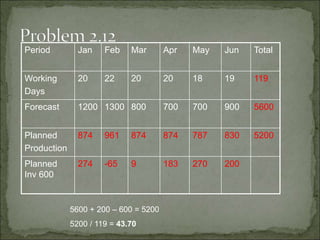

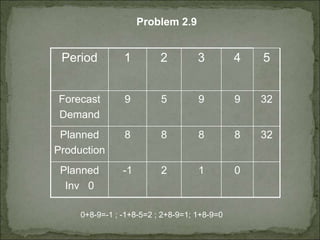

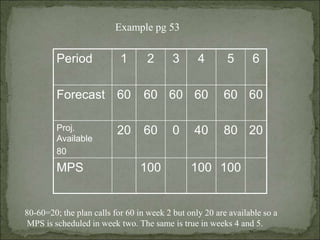

![Perusahaan Q. The Wicked Witch Wisk memproduksi sapu terbang. [yang]

yang paling populer Adalah model 36-inch, dan bagian penjualan telah

menyiapkan forecast (peramalan penjualan) untuk enam minggu.

Persediaan awal adalah 30. Sebagai Perencana produksi, kamu harus

membuat MPS. Sapu yang dihasilkan = 100.

1 2 3 4 5 6

10 50 25 50 10 15

Projected Available 30

Week

Forecast Sales

MPS

20 70

100

45

100

95 85 70

30-10=20 ; week 2 calls for 50 so a MPS must be ordered,

20+100-50=70 ; 70-25=45 ; 45+100-50=95 ; 95-10=85 ; 85-

15=70](https://image.slidesharecdn.com/ppicbasic-160810021909/85/Basic-of-PPIC-33-320.jpg)