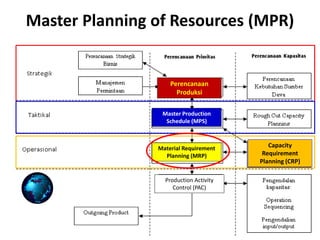

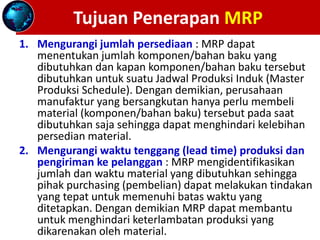

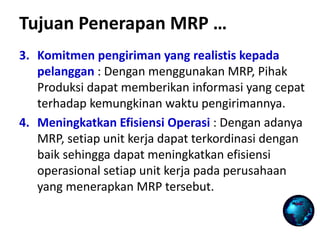

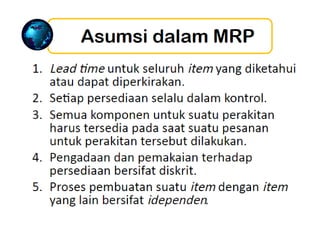

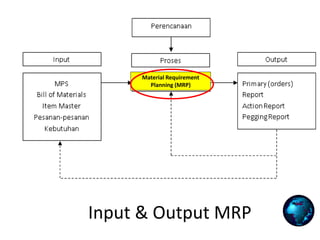

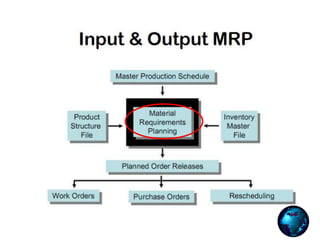

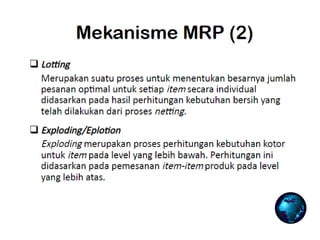

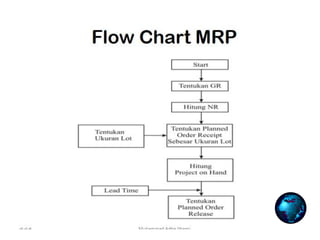

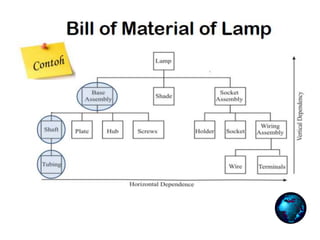

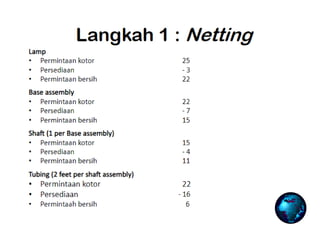

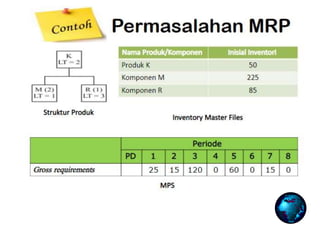

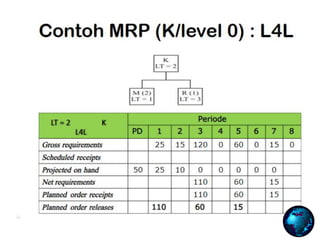

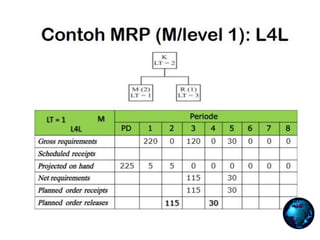

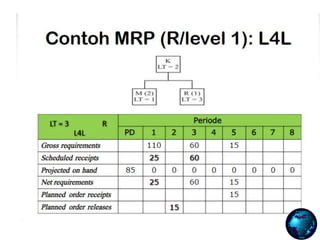

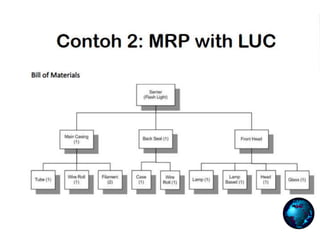

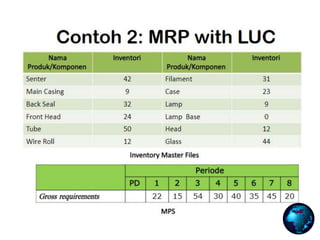

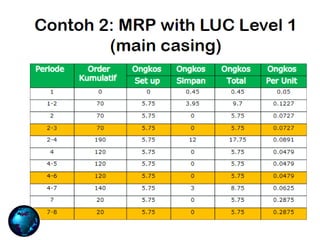

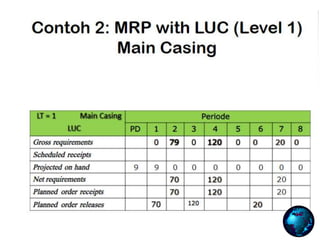

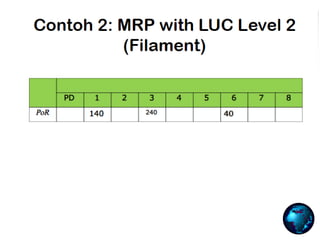

Dokumen tersebut membahas tentang Material Requirement Planning (MRP) yang merupakan sistem perencanaan kebutuhan bahan baku dan komponen untuk memproduksi barang jadi berdasarkan Master Production Schedule. MRP menghasilkan laporan yang memberikan saran pemesanan dan tindakan untuk menyesuaikan jadwal produksi. Tujuan penerapan MRP antara lain mengurangi persediaan dan waktu produksi serta memberikan komitmen pengiriman yang akurat kepada pelanggan.