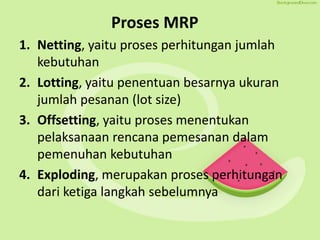

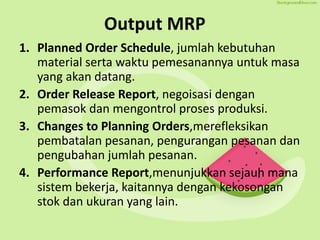

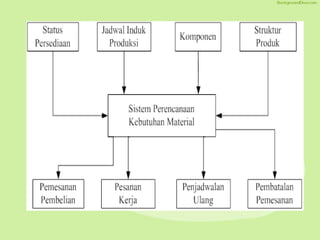

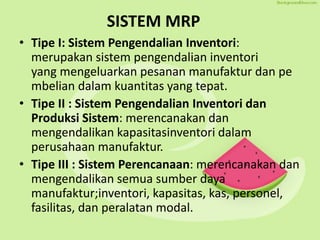

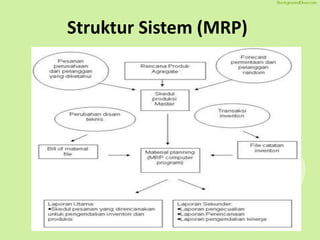

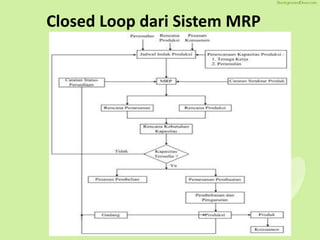

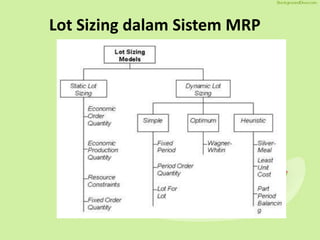

MRP adalah teknik sistematis untuk menentukan kebutuhan material dan jadwalnya berdasarkan rencana produksi induk. Sistem ini menghasilkan jadwal pemesanan material untuk memenuhi kebutuhan produksi dan mengontrol persediaan agar optimal. Proses MRP meliputi penetapan kebutuhan bersih, ukuran lot, penjadwalan pemesanan, dan pengeksplosian untuk menghasilkan jadwal pemesanan dan laporan perubahannya.