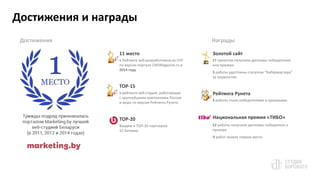

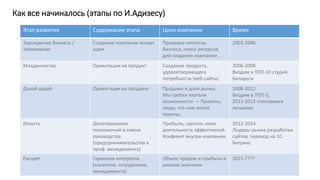

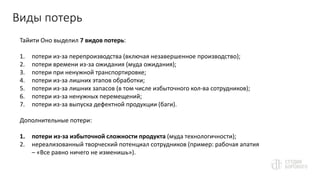

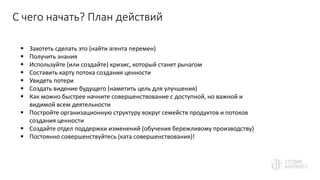

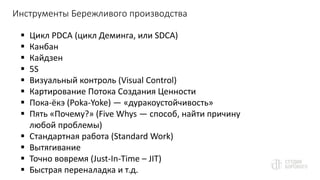

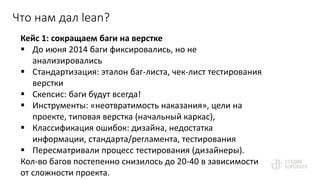

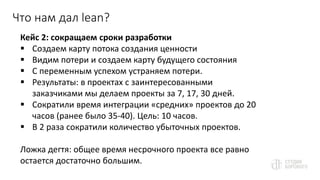

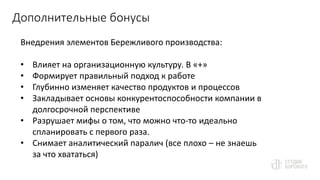

Документ описывает процесс бережливого производства и его применение в веб-студии Борового, подчеркнув достижения компании в разработке сайтов и их философию работы. Основное внимание уделяется устранению потерь и созданию ценности для клиента через внедрение различных инструментов управления и постоянное совершенствование процессов. Кроме того, документ содержит примеры успешного применения Lean-методов и их влияние на организационную культуру и эффективность компании.