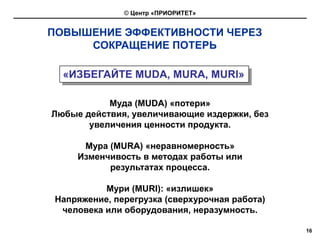

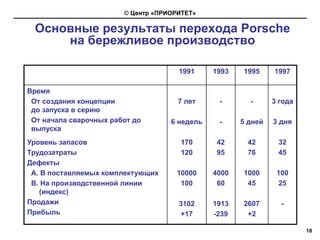

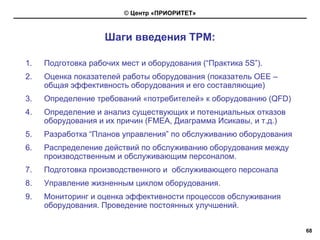

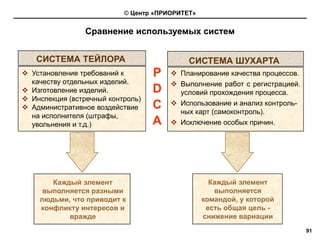

Документ описывает деятельность центра "Приоритет", специализирующегося на внедрении бережливого производства и развитии производственных систем в России с 1991 года. Основные цели центра — консалтинг, тренинг и внедрение эффективных систем управления качеством, а также повышение квалификации персонала. В документе также упоминается опыт работы с крупными компаниями и достижения в области стандартизации и качества.