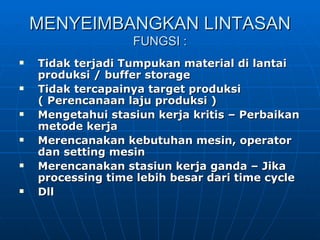

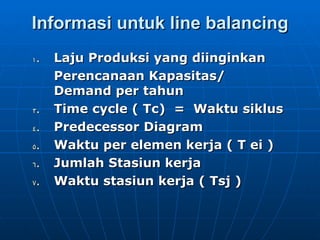

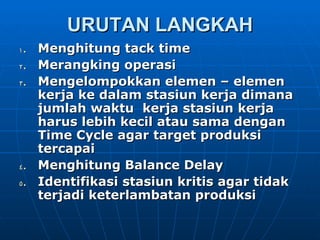

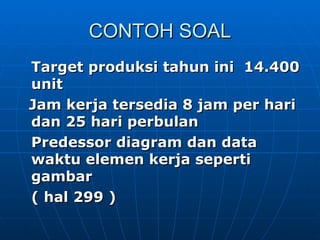

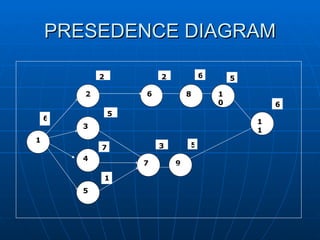

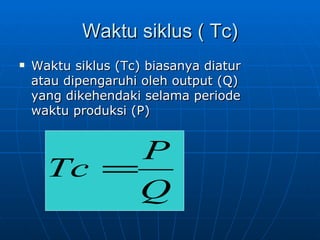

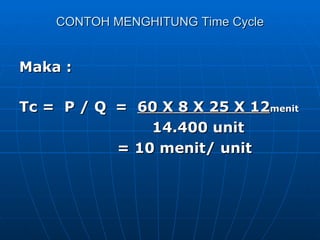

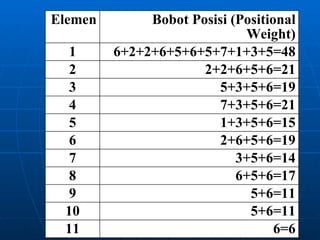

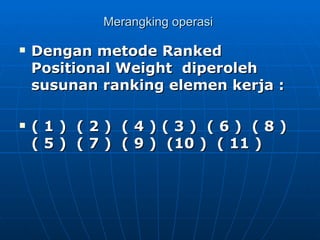

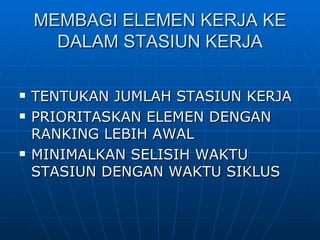

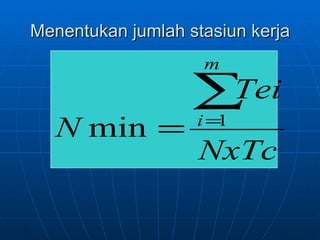

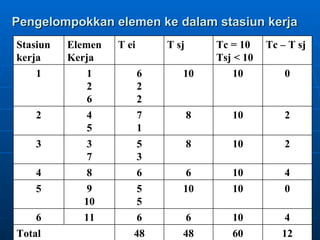

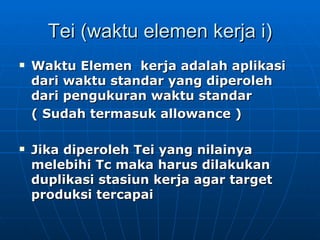

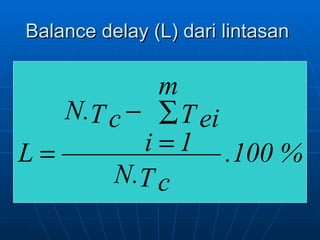

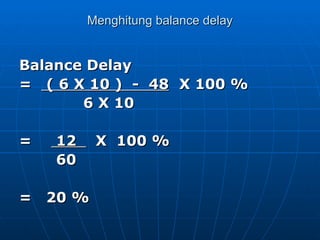

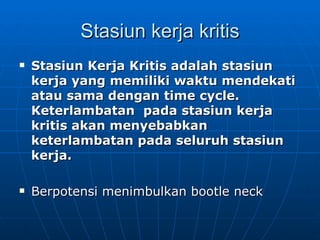

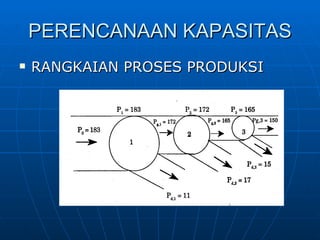

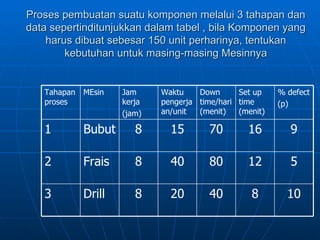

Line balancing merupakan proses menyeimbangkan lintasan produksi untuk mencapai target produksi dengan meminimalkan penumpukan barang dan mengidentifikasi stasiun kerja kritis. Hal ini dilakukan dengan menghitung waktu siklus, merangking operasi berdasarkan bobot posisi, membagikan elemen kerja ke stasiun, dan menghitung delay keseimbangan. Stasiun kerja 1 dan 5 diidentifikasi sebagai stasiun kritis yang perlu diperbaiki metode kerjanya.