Blasting painting

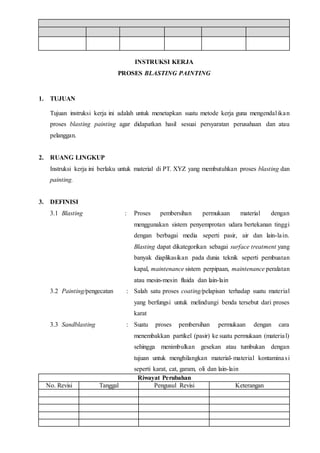

- 1. Riwayat Perubahan No. Revisi Tanggal Pengusul Revisi Keterangan INSTRUKSI KERJA PROSES BLASTING PAINTING 1. TUJUAN Tujuan instruksi kerja ini adalah untuk menetapkan suatu metode kerja guna mengendalikan proses blasting painting agar didapatkan hasil sesuai persyaratan perusahaan dan atau pelanggan. 2. RUANG LINGKUP Instruksi kerja ini berlaku untuk material di PT. XYZ yang membutuhkan proses blasting dan painting. 3. DEFINISI 3.1 Blasting : Proses pembersihan permukaan material dengan menggunakan sistem penyemprotan udara bertekanan tinggi dengan berbagai media seperti pasir, air dan lain-lain. Blasting dapat dikategorikan sebagai surface treatment yang banyak diaplikasikan pada dunia teknik seperti pembuatan kapal, maintenance sistem perpipaan, maintenance peralatan atau mesin-mesin fluida dan lain-lain 3.2 Painting/pengecatan : Salah satu proses coating/pelapisan terhadap suatu material yang berfungsi untuk melindungi benda tersebut dari proses karat 3.3 Sandblasting : Suatu proses pembersihan permukaan dengan cara menembakkan partikel (pasir) ke suatu permukaan (material) sehingga menimbulkan gesekan atau tumbukan dengan tujuan untuk menghilangkan material-material kontaminasi seperti karat, cat, garam, oli dan lain-lain

- 2. 3.4 Water jet blasting : Sebuah alat yang digunakan dalam proses pemotongan dingin dengan jalan menyemprotkan air yang bertekanan dan kecepatan tinggi ke permukaan benda kerja 4. PERLENGKAPAN 4.1 Alat Pelindung Diri (APD) dan Peralatan Blasting 4.1.1 Helmet blasting 4.1.2 Baju blasting 4.1.3 Wearpack 4.1.4 Safety shoes 4.1.5 Sarung tangan 4.1.6 Kompresor 4.1.7 Receiver 4.1.8 After cooler 4.1.9 Dryer 4.1.10 Sand pot blasting 4.1.11 Hose blasting 4.1.12 Holder 4.1.13 Nozel blasting 4.2 Alat Pelindung Diri (APD) dan Peralatan Painting 4.2.1 Pakaian pelindung kimia dengan kerudung 4.2.2 Alat perlindungan pernapasan/respirator 4.2.3 Sarung tangan karet 4.2.4 Safety shoes yang tahan terhadap bahan kimia 4.2.5 Roller/brush 4.2.6 Air spray/air less spray 5. TANGGUNG JAWAB 5.1 Departemen Produksi

- 3. 5.1.1 Blaster yang ditunjuk bertanggung jawab untuk mempersiapkan peralatan kerja dan APD serta melaksanakan proses pengelasan sesuai dengan instruksi kerja, gambar dan parameter yang sudah ditetapkan 5.1.2 Leader atau foreman produksi bertanggung jawab untuk memastikan bahwa pekerjaan dilakukan dengan baik dan benar sesuai dengan instruksi kerja, gambar dan parameter yang sudah ditetapkan 5.1.3 Supervisor produksi bertanggung jawab untuk memastikan bahwa foreman, leader dan blaster yang ditunjuk sudah mengetahui, membaca, mengerti dan memahami instruksi kerja ini. Jika diperlukan, isntruksi kerja ini agar ditempelkan di area proses pengelasan 5.2 Quality Control 5.2.1 Bertanggung jawab melaksanakan inspeksi baik secara visual maupun NDE (jika diperlukan) baik awal proses, berlangsungnya proses maupun akhir proses dan QC berwenang menghentikan proses blasting painting bilamana terjadi suatu penyimpangan atau kerusakan 6. RINCIAN INSTRUKSI KERJA 6.1 Proses awal persiapan perlakuan material 6.1.1 Sebelum melakukan persiapan permukaan (surface preparation), langkah yang harus diperhatikan adalah persiapan terhadap perlakuan material antara lain: - Untuk permukaan yang masih dijumpai kerak las, agar dibersihkan dengan menggunakan mesin gerinda - Untuk bagian yang lancip, tajam maupun material yang mengalami laminasi, agar dibuat landai tumpul dengan menggunakan gerinda. Hal ini dikarenakan permukaan yang lancip, tajam bila dilapisi cat akan menghasilkan cat yang kurang baik, tipis dan pada akhirnya akan mudah menjadi karat - Untuk bagian alur las yang kurang baik dan berlubang agar diperbaiki kembali dengan cara pengelasan ulang atau pengisian dengan filler 6.2 Proses persiapan permukaan

- 4. Pembersihan permukaan dengan mekanis bagaimanapun juga tidak akan dapat menghilangkan minyak, oli, garam-garaman, debu dan sebagainya. Pembersihan yang dianjurkan adalah sebagai berikut: 6.2.1 Untuk area yang terkontaminasi dengan kimia, garam, debu dan sebagainya, seluruhnya harus dicuci dengan fresh water jetting sehingga kadar garam dan debu dapat hilang 6.2.2 Untuk area yang ada terlihat minyak dan oli, pembersihan yang paling efektif adalah dengan menggunakan solvent yang diikuti dengan pembilasan air tawar sampai bersih 6.3 Proses pembersihan permukaan 6.3.1 Untuk mendapatkan hasil pengecatan yang baik dan berkualitas, maka perlu dilakukan pembersihan permukaan dengan metode blasting. Adapun langkah- langkah yang harus dipersiapkan sebelumnya adalah sebagai berikut: - Gunakan APD sebelum pekerjaan dimulai - Periksa spesifikasi pekerjaan yang diterima - Lakukan pemeriksaan terhadap alat dan lingkungan kerja kemudian minta izin kerja/work permit ke departemen HSE - Lokasikan benda kerja yang akan diblasting ke ruang blasting atau area pengerjaan blasting - Hidupkan mesin blower blast untuk memeriksa penyedot steel grit - Periksa tekanan air dari kompressor untuk pemakaian blasting dan pastikan anginnya kering, dengan membuka valve drain yang ada di filter minimum dua kali sehari - Pastikan permukaan yang akan diblasting bebas dari oli, kerak las dan cantuman - Lindungilah benda kerja yang tidak boleh terkena blasting agar terhindar dari kerusakan pada saat blasting, seperti: - Baut dengan selang atau isolasi tahan blasting - Race face flange (machining area) dengan gasket/teflon/triplek/isolasi tahan blasting - Lubang-lubang drat dengan plug dari kayu/teflon, plastik/isolasi tahan blasting - Pastikan kelembaban udara tidak melebihi 80% dengan hygrometer - Untuk sandblasting gunakan steel grit GP. 25 dicampur dengan GP.18 perbandingan 1:1 atau pasir silica dengan kekasaran atau grid mesh yang sesuai

- 5. - Laksanakan blasting sesuai dengan spesifikasi area yang diblasting - Laporkan ke departemen QC untuk pemeriksaan visual standar - Jika proses blasting sudah selesai, bawa material keluar area blasting utntuk pengerjaan berikutnya - Jika hasil pemeriksaan tidak sesuai standar, maka harus dilakukan blasting ulang - Apabila setelah 4 jam selesai proses blasting kemudian belum dipanting sehingga menimbulkan plak, maka harus dibersihkan dengan cara sweep blast - Bersihkan benda kerja luar atau dalam dari debu steel grit dengan angin bertekanan sampai steel grit hilang betul 6.4 Pengecatan (painting) 6.4.1 Kondisi lingkungan - Temperatur udara kering minimal 3°C di atas titik embun (dew point) dengan kelembaban udara maksimum 85% - Temperatur permukaan (steel temperatur)yang terbaik berkisar antara 15°-40°C 6.4.2 Proses pengecatan (painting process) - Sebelum cat diaplikasikan harus diaduk sampai rata dengan menggunakan pengaduk secara mekanis (mixing agitator) dan tetap berjalan selama proses pengecatan berlangsung - Pengenceran (thinning) dilakukan seperlunya, sebagaimana yang direkomendasikan,karena bila terlalu encer maka lapisan cat akan mudah meleleh (sagging) dan ketebalan lapisan cat yang diinginkan sulit tercapai namun bila terlalu kental lapisan cat akan lama kering - Disarankan untuk tidak menggunakan thinner merek lain dalam melakukan pengenceran guna menghindari hal-hal yang tidak diinginkan. Untuk cat, dua komponen masing-masing dikemas dalam kaleng yang terpisah, sebelum dilakukan pencampuran, dipastikan bahwa masing-masing kemasan sudah sesuai dengan pasangannya. Komponen tersebut harus dicampur sesuai dengan perbandingannya sebagaimana yang tertera dalam data sheet atau dapat dilihat pada label kaleng masing-masing. Kesalahan dalam pencampuran perbandingan dapat berakibat lapisan cat akan lama kering atau tidak kering sama sekali. Untuk penambahan thinner pada cat dua komponen dilakukan setelah masing- masing komponen teraduk rata. Dengan adanya penambahan thinner akan

- 6. mengkibatkan perubahan “volume solid” sehingga terjadi perubahan pula pada “wet film thickness” pada saat diaplikasikan 6.4.3 Jalur/garis penambahan (stripe coating) - Untuk area yang tersembunyi, atau area yang sulit bila dilakukan pengecatan dengan airless spray atau air spray seperti pada daerah alur las, angle, stiffeners dan lain-lain. Oleh karena itu, disarankan untuk melakukan jalur atau garis penambahan cat (stripe coating) terlebih dahulu dengan menggunakan kuas 6.4.4 Tenggang waktu pengecatan (recoating interval) - Tenggang waktu pengecatan sangat penting untuk diperhatikan, guna mendapatkan adhesi yang baik pada setiap lapisan cat - Apabila pengecatan lapisan berikutnya dilakukan terlalu cepat dari tenggang waktu minimum yang ditentukan akan berakibat cat meleleh (sagging) atau solvent terperangkap dalam cat yang mengakibatkan cat bergelembung - Apabila recoating interval terlewati dari batas maksimum yang direkomendasikan, maka daya rekat antar lapisan akan berkurang dan tidak dapat melekat secara sempurna. Untuk memperbaiki recoating interval yang terlewati dari batas maksimum perlu untuk melakukan pengkasaran permukaan dengan jalan sweep blast atau pengamplasan dan aplikasi yang terbaik untuk setiap lapisan cat adalah antara recoating interval minimum dan maksimum 6.4.5 Perbaikan lapisan cat (coating repair) - Diharapkan tidak ada pekerjaan tambahan baik steelwork maupun hotwork setelah dilakukan pekerjaan sandblasting atau setelah pekerjaan pengecatan pertama - Bila pekerjaan untuk steelwork maupun hotwork terpaksa dilakukan setelah pengecatan lapisan pertama maka disarankan untuk melakukan pekerjaan repair terlebih dahulu, barulah kemudian dilakukan aplikasi selanjutnya - Setiap kali akan melakukan aplikasi pengecatan berikutnya, diharapkan untuk tetap memperhatikan kebersihan permukaan baik dari debu, minyak, garam atau kontaminasi lainnya dan harus dihilangkan sebelum aplikasi pengecatan 6.4.6 Peralatan aplikasi (application equipment) - Peralatan aplikasi yang dapat dipergunakan dapat dilihat pada data sheet, disarankan menggunakan airless spray untuk mendapatkan hasil yang optimal

- 7. - Selama aplikasi harus selalu melakukan pengukuran ketebalan cat basah dengan mempergunakan “wet film thickness gauge”, hal ini dimaksudkan untuk mendapatkan ketebalan kering yang diinginkan 6.4.7 Spesifikasi pengecatan (painting specification) Pelaksanaan pengecatan haruslah mengacu kepada spesifikasi yang direkomendasikan, maka perlu untuk selalu memperhatikan hal-hal sebagai berikut: - Selama aplikasi disarankan untuk selalu melakukan pengukuran ketebalan basah, hal ini dimaksudkan untuk mendapatkan ketebalan kering yang diinginkan, juga untuk mengontrol ketebalan lapisan cat pelapis agar tidak terjadi ketebalan yang berlebihan (over thickness). Sekiranya ini terjadi maka harus dilakukan abrasive sweeping sesuai dengan tingkat kerusakan dan dilakukan pengecatan sebagaimana spesifikasinya. Over coating thickness batas maksimumnya adalah 150% dari spesifikasi - Untuk mendapatkan ketebalan yang aman (uniform) pada saat aplikasi haruslah dilakukan over lapping spray (50%-50%) antara setiap akan perpindahan gerakan pengecatan 7. DOKUMEN TERKAIT 7.1 Prosedur Operasi 7.2 Prosedur Tindakan Perbaikan dan Pencegahan 7.3 Form Tindakan Perbaikan Pencegahan 7.4 Form Izin Bekerja Pekerjaan Panas 8. REFERENSI 8.1 OHSAS 18001:2007 Pasal 8.5.1