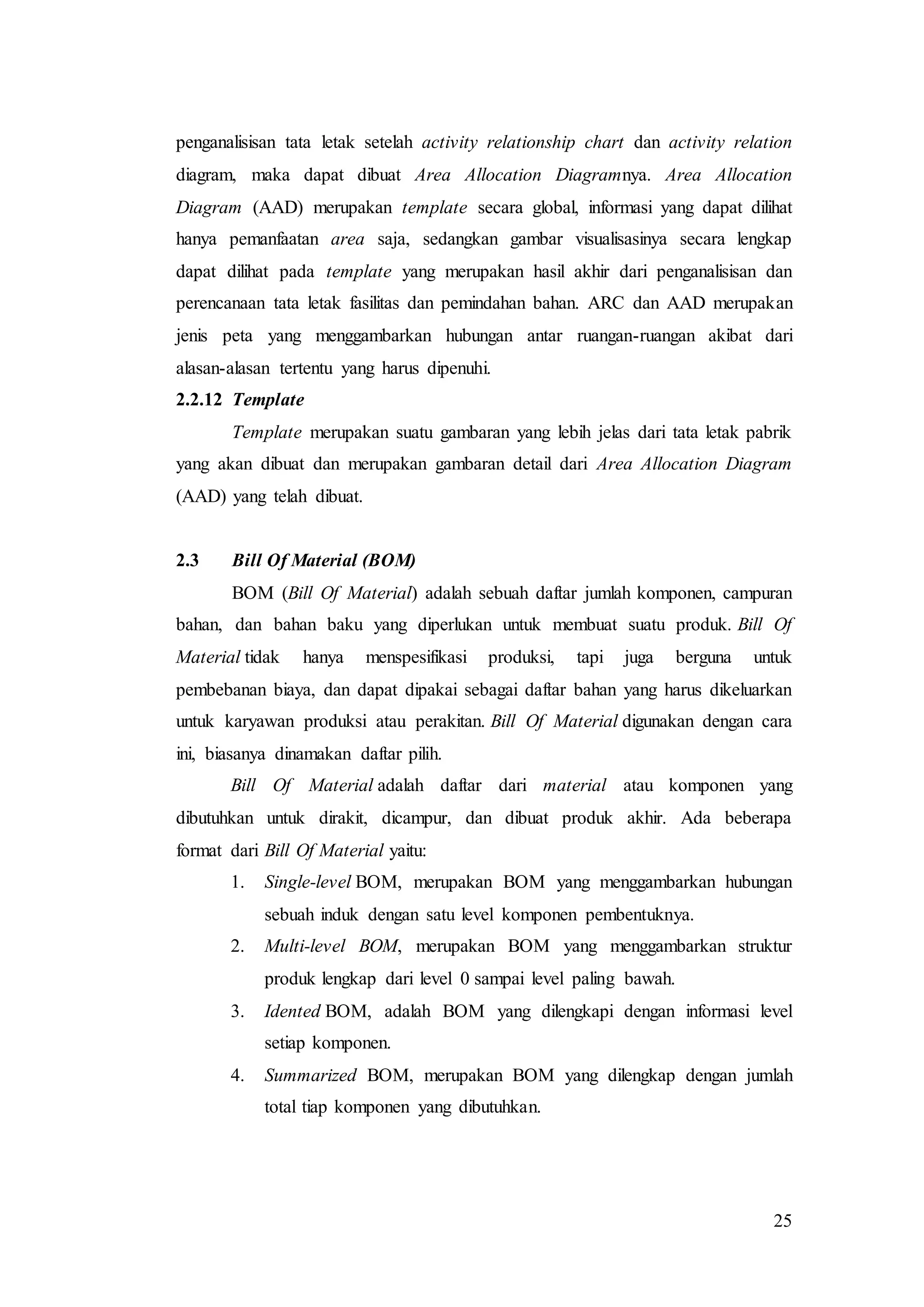

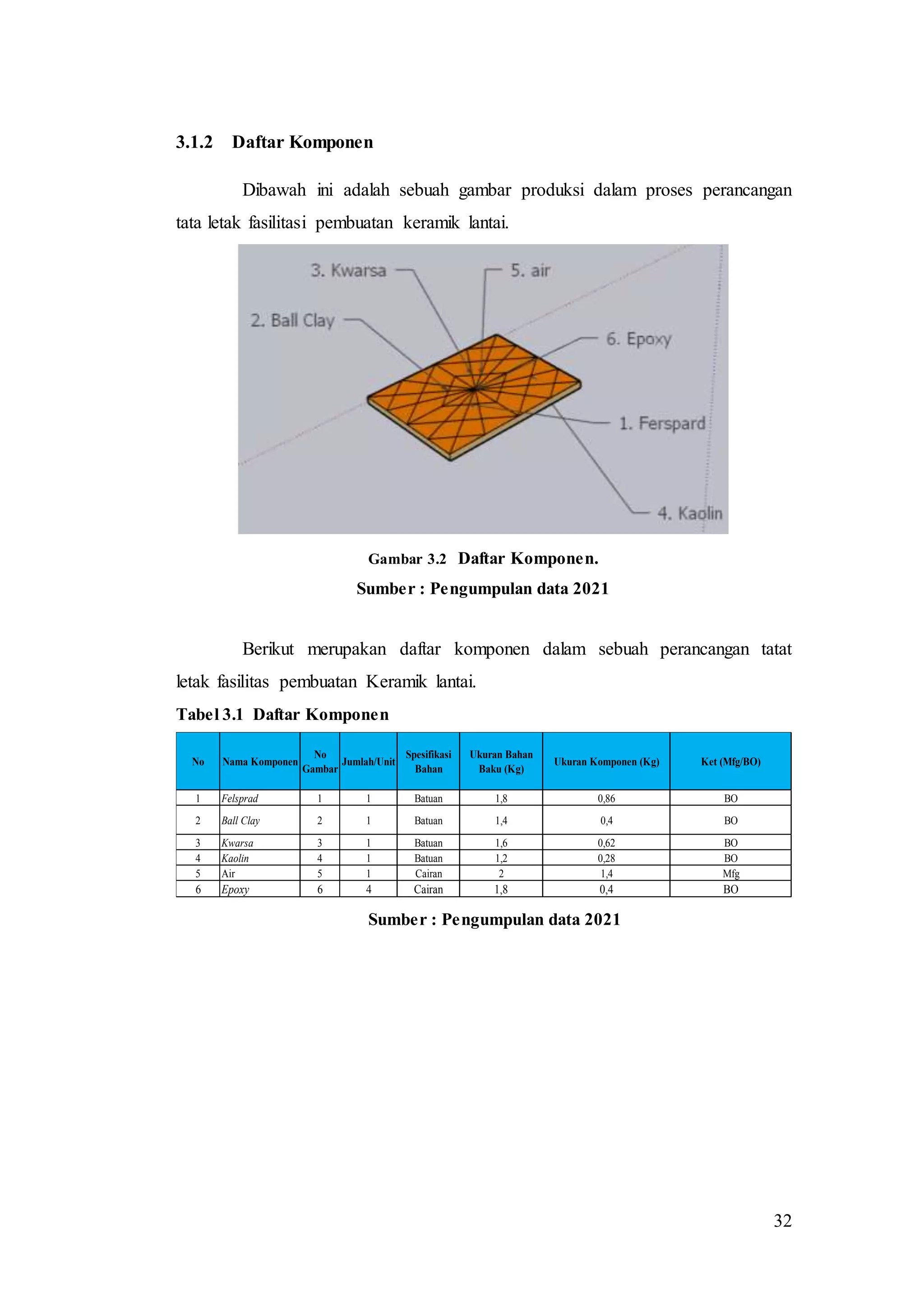

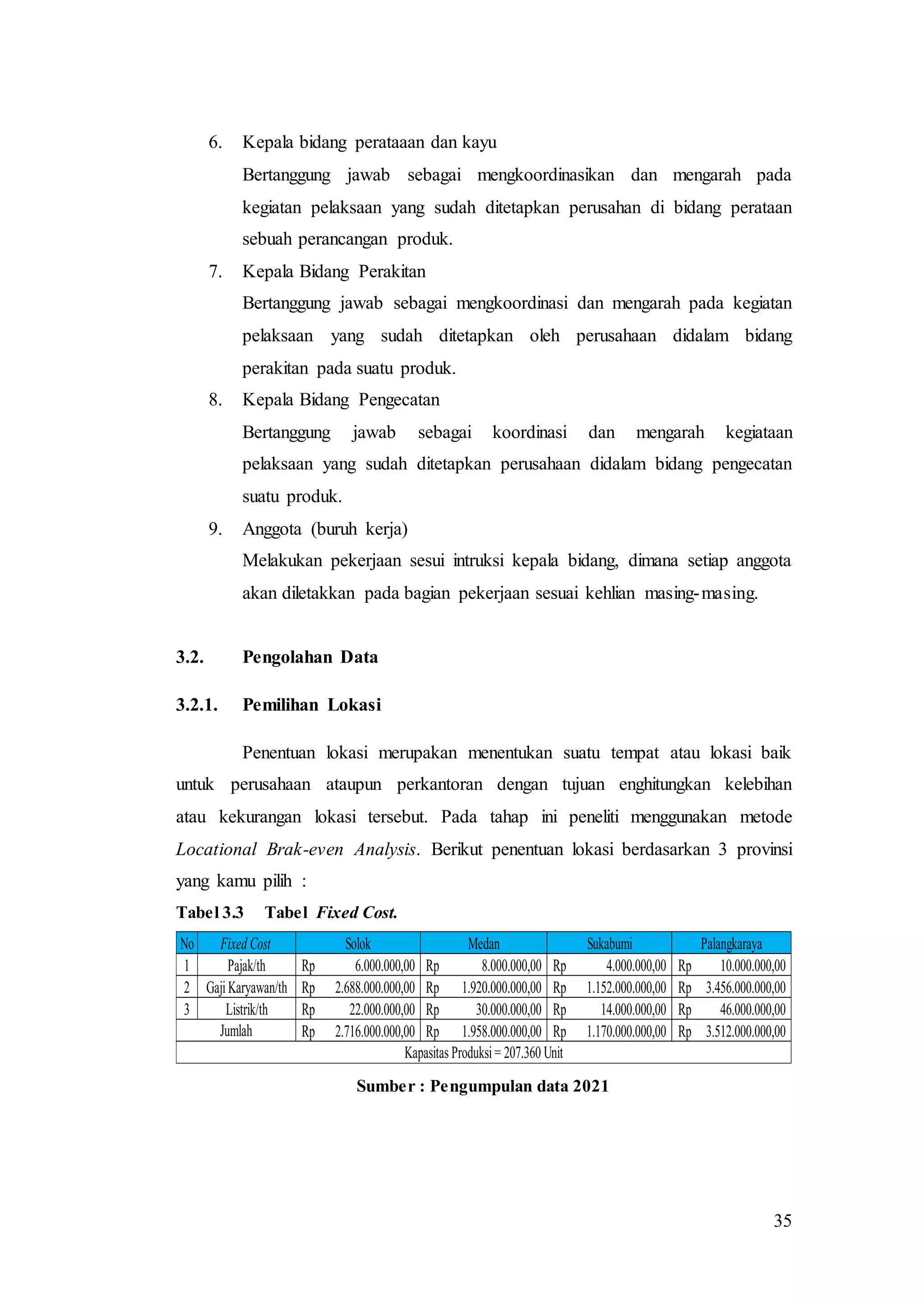

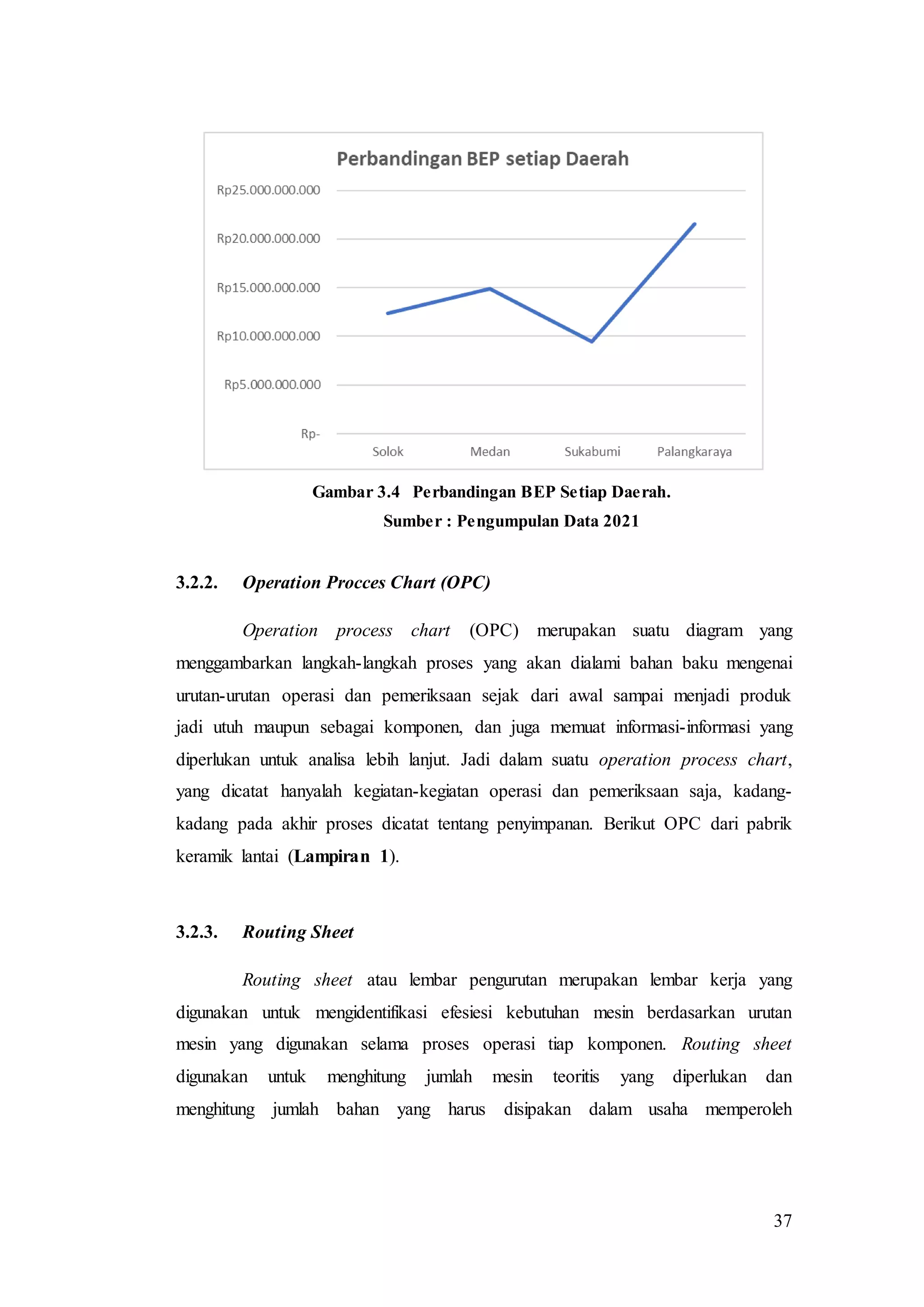

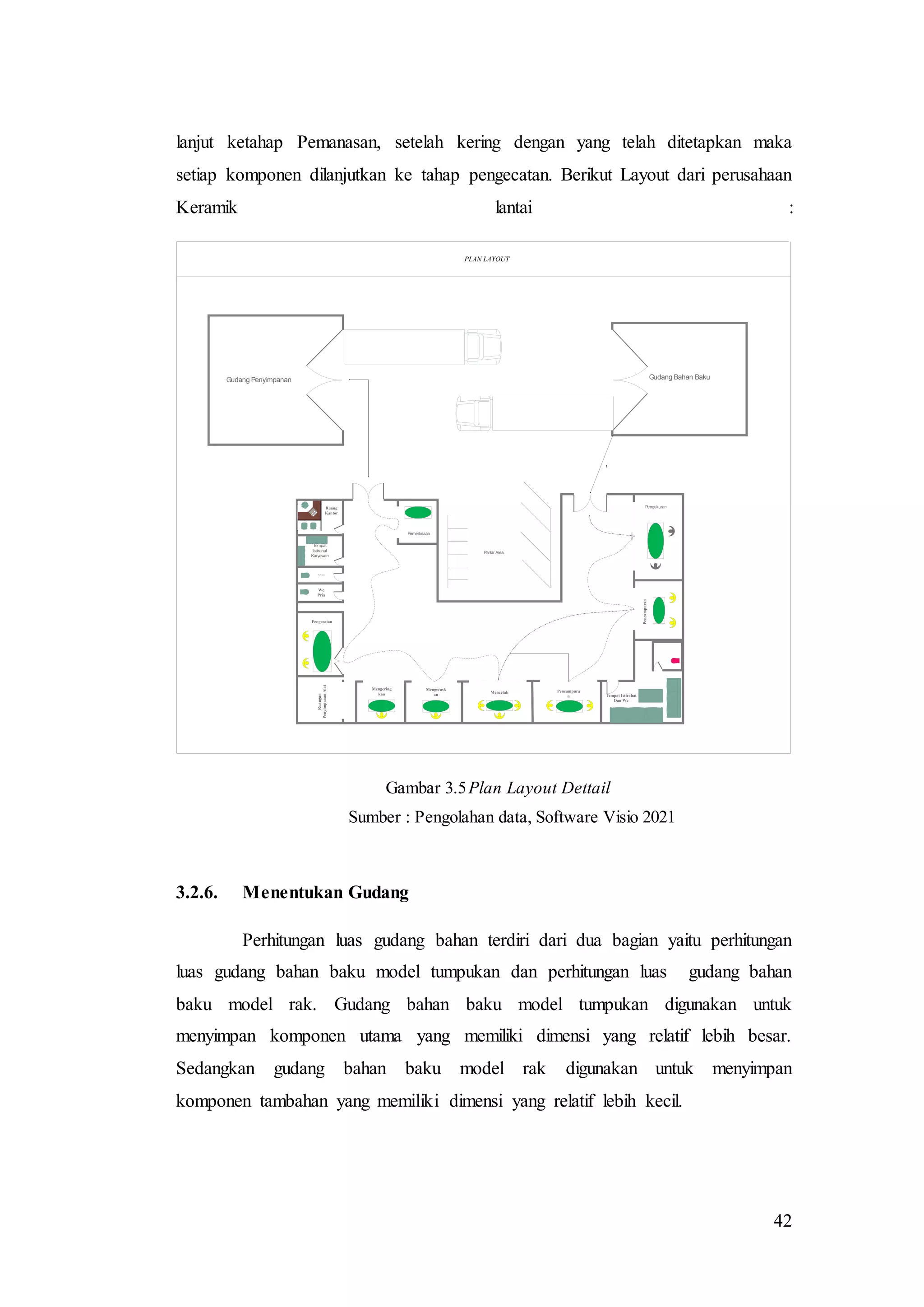

Dokumen ini adalah laporan praktikum perancangan tata letak fasilitas teknik industri di Universitas Muhammadiyah Riau, yang bertujuan untuk memenuhi syarat kelulusan. Laporan ini mencakup berbagai aspek perencanaan tata letak, termasuk pengertian, tujuan, dan manfaat dari tata letak yang baik bagi proses produksi. Penulis berharap laporan ini dapat memberikan manfaat dan referensi dalam perancangan tata letak fasilitas produksi.