ระบบการผลิตแบบเป็นงวด

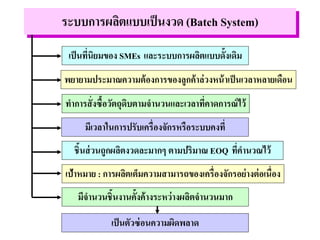

- 1. ระบบการผลิตแบบเป็นงวด (Batch System) เป็นที่นิยมของ SMEs และระบบการผลิตแบบดั้งเดิม พยายามประมาณความต้องการของลูกค้าล่วงหน้าเป็นเวลาหลายเดือน ทาการสั่งซื้อวัตถุดิบตามจานวนและเวลาที่คาดการณ์ไว้ มีเวลาในการปรับเครื่องจักรหรือระบบคงที่ ชิ้นส่วนถูกผลิตงวดละมากๆ ตามปริมาณ EOQ ที่คานวณไว้ เป้าหมาย : การผลิตเต็มความสามารถของเครื่องจักรอย่างต่อเนื่อง มีจานวนชิ้นงานคั้งค้างระหว่างผลิตจานวนมาก เป็นตัวซ่อนความผิดพลาด

- 2. ระบบการผลิตแบบต่อเนื่อง - ขั้นตอนแรก ขั้นตอนในการปรับปรุงระบบการผลิตแบบงวด ความเข้าใจที่ว่าเวลาการปรับตั้ง (Setup Time) ไม่คงที่ เปลี่ยนไปตามชนิดสินค้าและระบบการผลิตที่ใช้อยู่ ลดเวลาการปรับตั้ง ซึ่งจะทาให้เห็นปัญหาที่เกิดจากการผลิตแบบเป็นงวด และลดจานวน WIP ระหว่างขบวนการลง ระบบการผลิตควรเป็นแบบต่อเนื่อง เนื่องจาก WIP ทาให้เสียค่าใช้จ่ายสูง และซ่อนปัญหาอีกหลายๆ อย่าง

- 4. ระบบการผลิตแบบดึง เมื่อเวลาในการปรับตั้งเครื่องจักรและระบบลดลง ระบบการผลิตควรเปลี่ยนเป็นแบบดึง (Pull System) มีการป้องกันความผิดพลาดในการผลิต โดยการผลิตสินค้าแบบผสมในระบบดึง จะถูกควบคุมโดยการใช้กล่องที่เรียกว่า “Heijunka” ซึ่งเปรียบเสมือนตารางการผลิตที่มีช่องให้ใส่คัมบังการ์ด ช่องใส่การ์ดนี้สอดคล้องกับเวลาที่กาหนดว่าคัมบังการ์ดจะถูกดึงออกจากกล่อง เมื่อใดและชิ้นส่วนใดจะถูกดึงไปใช้ ช่วงเวลาระหว่างช่อง 2 ช่องควรเท่ากับ Takt Time

- 5. การสาธิตระบบการผลิตแบบพอเหมาะ การจาลองระบบผลิตตัวต่อรูปรถ จานวน3 แบบ ซึ่งมีโครงสร้างคล้ายกัน เพียงแต่การออกแบบในบางจุดที่ต่างกันทาให้ต้องใช้ชิ้นส่วนที่เหมือนกัน หลายชิ้น แบบของรถประกอบด้วย รถบรรทุกแบบ A รถบรรทุกแบบ B รถบรรทุกแบบ C

- 6. แบบจาลองรถบรรทุกชนิด A B และ C

- 7. ระบบการผลิตแบบเป็นงวด คนงาน 4 คนประกอบด้วย คนงานประกอบชิ้นส่วนแผนกละ 1 คน คนงานจัดส่งวัสดุ 1 คน และคนงานตรวจสอบคุณภาพ 1 คน คนงานที่ทาการประกอบแผนกที่ 1 เริ่มประกอบชิ้นส่วนให้เร็วที่สุด ใส่ชิ้นส่วนที่เสร็จแล้วไว้ใน WIP ของแผนกที่ 1 จนครบทุกชิ้นส่วน คนงานประกอบแผนกที่ 2 นาชิ้นส่วนมาทาการประกอบเป็นรถสาเร็จรูป ส่งชิ้นส่วนทั้งหมดต่อไปที่ WIP ของแผนกที่ 2 รถที่ประกอบเสร็จถูกนาไป ยังที่จัดเก็บรถสาเร็จรูป แผนกที่ 1 ปรับตั้งอุปกรณ์เพื่อเตรียม ผลิตรถแบบที่ 2 ใช้เวลา 30 วินาที แผนกที่ 2 ปรับตั้งอุปกรณ์เพื่อเตรียม ผลิตรถแบบที่ 2 ใช้เวลา 30 วินาที

- 9. การไหลอย่างต่อเนื่อง ไม่จาเป็นต้องมี กล่องใส่ WIP ที่ แผนกที่ 1 และ 2 มีชิ้นส่วนเผื่อขาด (Buffer) จานวน 1 ชิ้นในกล่อง แทน คนงาน 4 คน ยังคงปฏิบัติงาน เหมือนเดิม เมื่อชิ้นส่วนเผื่อขาดหมด แผนกที่ 1 จะประกอบชิ้นส่วนย่อยเพื่อเป็นส่วนเผื่อขาดไว้ในกล่อง แผนกที่ 2 จะหยิบชิ้นส่วนเผื่อย่อยนั้นมาประกอบให้เสร็จเป็นรถสาเร็จรูป ถ้าส่วนประกอบย่อยมีข้อบกพร่อง แผนกที่ 2 จะส่งคืนไปที่แผนกที่ 1 เพื่อแก้ไข การผลิตถูกควบคุมโดยตารางการผลิตซึ่งจะบอกแผนกที่ 1 ว่าต้องผลิตจานวนเท่าไร การปรับตั้ง อุปกรณ์ใช้เวลา 20 วินาที

- 11. การปรับปรุงขบวนการ ขบวนการมีการปรับปรุงจากระบบการไหลแบบต่อเนื่อง เสริมอุปกรณ์ป้องกันความ ผิดพลาด (Pokayoke) กาหนดขั้นตอนมาตรฐาน เป็นกรอบไว้วาง ตัวชิ้นส่วนอย่างถูกต้อง เขียนขั้นตอนลงบน กระดาษแผนภูมิ คนงานเหลือเพียง 3 คน เนื่องจากไม่ต้องมีคนตรวจสอบคุณภาพแล้ว เวลาในการปรับตั้งอุปกรณ์เหลือเพียง 10 วินาที

- 13. ระบบการดึงแบบหลายชิ้นงาน (Multiple Unit Pull System) คนงานจัดส่งวัสดุ ดึงคัม บังการ์ดชนิดเบิกใช้จากชั้น วางคัมบังการ์ดชนิดเบิกใช้ เบิกชนิดและจานวนรถ สาเร็จรูปตามที่บันทึกไว้ ในคัมบังการ์ดนั้น ดึงคัมบังการ์ดที่ติดับตัวรถไป วางไว้ในกล่องใส่คัมบังการ์ด ชนิดผลิตของแผนกที่ 2 เดินอ้อมไปด้านหลังแผนก ประกอบเพื่อเก็บกล่องใส่ ชิ้นส่วนเปล่า และเติม ชิ้นส่วนลงในกล่องตาม จานวนที่ต้องใช้ผลิตและ วางคืนบนหิ้งประกอบ แผนกที่ 2 ดึงคัมบังการ์ดใบ แรกในกล่อง และเอาชิ้นส่วน ใน SWIP จากแผนกที่ 1 มา ใช้พร้อมดึงคัมบังการ์ดที่ติดอยู่ ไปวางไว้ในกล่องใส่คัมบัง การ์ดชนิดผลิตของแผนกที่ 1 แผนกที่ 2 ทาการ ประกอบรถจนเสร็จ แล้ว ไปวางในกล่อง SWIP ของ ตนเอง รถสาเร็จรูปจาก SWIP ของ แผนกที่ 2 ถูกนาไปวางที่ จัดเก็บสินค้าสาเร็จรูป แผนกที่ 1 ดึงคัมบังการ์ด ใบแรกในกล่องแล้วทาการ ประกอบชิ้นส่วนย่อย นาชิ้นส่วนย่อยที่ประกอบ เสร็จไปวางไว้ในกล่อง SWIP ของตนเอง เวลาปรับตั้งเหลือ เพียง 5 วินาที

- 15. ระบบสมดุลการผลิตแบบดึง (Level Production Pull System) ชั้นวางคัมบังการ์ดชนิดเบิกใช้ ได้รับการเสริมระบบแบบ Heijunka ปริมาณ SWIP และสินค้าสาเร็จรูปคงคลังอย่างละ 1 ชิ้นในแต่ละแบบรถ เวลาในการปรับตั้ง = 0 การปรับตั้งเป็นระบบอัตโนมัติ เพียงแค่กดปุ่ มก็สามารถปรับตั้งอุปกรณ์ พร้อมที่จะผลิตสินค้าในแต่ละแบบได้เลย แบบจาลองนี้ทางานเหมือนแบบที่แล้ว เพียงแต่มีการดึงชิ้นส่วนไปใช้ครั้งละ 1 ชิ้น

- 17. คาแนะนา การที่จะคงไว้ซึ่งระบบการผลิตแบบพอเหมาะนี้ ผู้บริหารจาเป็นต้องเน้นที่บุคลากรเป็นหลัก ให้อานาจรับผิดชอบ ให้ความอิสระในแนวคิดเพื่อการปรับปรุงพัฒนา ให้การฝึกอบรมแก่พนักงานที่เกี่ยวข้อง เน้นระบบเสนอแนะข้อคิดเห็น และจัดตั้งทีมงานเพื่อปรับปรุงคุณภาพอย่างต่อเนื่อง สิ่งที่ขาดไม่ได้ คือ การสนับสนุนและความมุ่งมั่นของผู้บริหารสูงสุด และกาลังใจที่ให้แก่พนักงานทุกคนในแง่การฝึกอบรม โดยอย่างน้อยควรให้พนักงานเรียนรู้สิ่งต่อไปนี้

- 18. คาแนะนา (ต่อ) หลักการผลิตแบบพอเหมาะ การผลิตแบบเซลลูล่าร์ หลักการรวบรวมและวิเคราะห์ข้อมูลเบื้องต้น หลักการ 5 ส. หลักการซ่อมแซมและบารุงรักษาเครื่องจักรอุปกรณ์ แนวทางการลดเวลาปรับตั้งเครื่องจักรอุปกรณ์ การปรับปรุงขบวนการเพื่อป้องกันข้อผิดพลาด การจัดการวัสดุ ระบบการตรวจสอบคุณภาพ การจาลองการผลิต

- 20. คานา เนื้อหาในส่วนนี้จาประกอบไปด้วยเรื่องของการสูญเสีย 8 ประการที่แฝงอยู่ใน กระบวนการผลิต ดังนี้ 1. การสูญเสียที่เกิดจากการผลิตมากเกินไป (Overproduction) 2. การสูญเสียที่เกิดจากการผลิตของเสีย (Defect) 3. การสูญเสียที่เกิดจาการรอคอยหรือความล่าช้า (Waiting / Delay) 4. การสูญเสียที่เกิดจากการเก็บวัสดุสินค้าคงคลังที่ไม่จาเป็น (Inventory / WIP) 5. การสูญเสียที่เกิดจากการขนส่ง / ขนย้าย (Transportation Loss) 6.การสูญเสียที่เกิดจากกระบวนการผลิต (Process Loss) 7. การสูญเสียที่เกิดจากการเคลื่อนไหวที่ไม่จาเป็น (Motion Loss) 8. การสูญเสียที่เกิดจากการใช้พลังงานอย่างไม่มีประสิทธิภาพ (Energy Inefficiency) จัดทำเนื้อหำโดย สิริณี มิลินทสูต

- 21. เลือกทางานที่มีมูลค่าเพิ่ม วิธีการทางานของพนักงานลูกจ้างในลักษณะใด ที่ไม่สร้างมูลค่าเพิ่ม (Value Added) ก็ให้ขจัด งานหรือกระบวนการทางานนั้นๆ ไป งานที่ไม่สร้างมูลค่าเพิ่มได้แก่ งานที่ไม่ก่อให้เกิดผลงานซึ่งมีค่าแก่ การใช้ทรัพยากร คนงานมีความขัดข้องคับใจอยู่ ตลอดเวลาที่ต้องทางานนั้นๆ เสียกาลังกาย กาลังความคิด เงินและ เวลา แต่คุณภาพชีวิตในการทางานตกต่าลง งานที่ทาให้เกิดค่าใช้จ่ายที่สูญเปล่า

- 22. การสูญเสีย 8 ชนิด ในเชิงอุตสาหกรรม สามารถแยกแยะการสูญเสียที่เกิดขึ้นในการผลิตออกเป็น 8 ชนิดดังนี้ - การผลิตมากเกินไป - ของชารุดเสียหาย - การรอคอย - วัสดุคงคลัง / งานคงค้างในสายการผลิต - การขนย้าย - กระบวนการ - การเคลื่อนที่ - พลังงาน

- 23. การสูญเสียที่เกิดจากการผลิตมากเกินไป (Overproduction) การผลิตที่เกินจานวนที่กาหนดในแผนการผลิต ถือเป็นการผลิตที่มากเกินไป ทาให้มีการใช้วัตถุดิบและแรงงานเกินความจาเป็น วัตถุดิบถูกแปรเปลี่ยนเป็นงานคงค้างในสายการผลิต (WIP) ต้องการการขนส่ง เคลื่อนย้าย พื้นที่เก็บรักษา และอื่นๆ คนงานทางานเกินความจาเป็น เพิ่มต้นทุนการ ผลิตในการผลิต ขั้นสุดท้าย อาจก่อให้เกิด อุบัติเหตุจากการ เก็บสินค้าไว้เป็น อาจทาให้มองภาพผิดพลาดว่ากิจการ ต้องการใช้พื้นที่ในคลัง ใช้รถ Forklift ใช้ คอมพิวเตอร์และเครื่องมือต่างๆ มากขึ้น

- 24. การสูญเสียที่เกิดจากการผลิตของเสีย (Defect) การทาของเสียไม่ได้สร้างการสูญเสียเฉพาะสถานีงานที่ทาของเสียเท่านั้น แต่นั่นคือการสูญเสียคุณค่างาน เสียเวลาของแรงงานของสถานีก่อนหน้าที่ ทาชิ้นงานส่งให้ สูญเสียวัตถุดิบที่ใช้ สูญเสียเวลารอคอยของสถานีงานที่ ต้องรับช่วงงานไปทาต่อ กระบวนการของการปรับปรุงคุณภาพโดยการป้องกันมีดังนี้ ค้นหาของ เสียก่อนถึง มือลูกค้า หาความถี่ ของของเสีย ที่ตรวจพบ สาเหตุของ การทาของ เสียที่ค้นพบ สาเหตุถูก ขจัดให้หมด อย่างถาวร

- 25. การสูญเสียที่เกิดจากการผลิตของเสีย (Defect) (ต่อ) การปรับปรุงคุณภาพด้วยการป้องกัน มีสิ่งที่กระทาดังนี้ ปรับปรุงการออกแบบของผลิตภัณฑ์ พัฒนากระบวนการผลิตให้ดีขึ้น ค้นคิดหาวิธีการทางานใหม่ๆ การฝึ กอบรมพนักงาน บารุงรักษาเครื่องมือเครื่องจักรอย่างถูกต

- 26. การสุญเสียที่เกิดจากการรอคอย/ความล่าช้า (Waiting or Delay) การรอคอย ถือเป็นต้นทุนค่าเสียโอกาส เพราะสูญเสียรายได้จากการผลิตสินค้า เพื่อขายได้น้อยลงสุญเสียในแง่ของ Man-hours การรอคอย เกิดจากสาเหตุต่างๆ กัน เช่น อาจมีผลมาจากกระบวนการผลิตขาด ความสมดุล เนื่องจากการวางแผนที่ไม่ถูกต้อง ความล่าช้าของการส่งวัตถุดิบ / ชิ้นส่วน การใช้เวลานานในการติดตั้งเครื่องจักร

- 27. การสูญเสียที่เกิดจากการรอคอย/ความล่าช้า (Waiting or Delay) เมื่อเกิดปัญหาการรอคอย / ความล่าช้า การแก้ปัญหา คงต้องเริ่มจากการพิจารณาทบทวนกระบวนการผลิต เพื่อหาทางลดเวลาการรอคอยหรือความล่าช้าลง การลดเวลาการรอคอย สามารถทาได้โดย วางแผนการทางานในลักษณะขนาน คือ การ ทางานไปพร้อมๆ กัน วางแผนใช้เครื่องจักรให้ได้ประโยชน์เต็มที่ มีแผนบารุงรักษาเครื่องจักรอย่างสม่าเสมอ มีการดูแลทาความสะอาดและความเรียบร้อย เช่น การทา 5 ส.

- 28. การสูญเสียที่เกิดจากการมีวัสดุคงคลังที่ไม่จาเป็น (Inventory / Work-In-Process) สาเหตุที่มีการสะสมสินค้าคงคลังของ WIP ไว้จานวนมาก เกิดจาก การวางแผนและกาหนด ตารางเวลาทางานไม่ดี ปัญหาจากการขนส่งระยะไกล ปัญหาการสื่อสารที่ไม่เข้าใจกัน ปัญหาจากการเก็บของไม่เป็ น ระเบียบ ขาดความสามารถในการ ทางานให้ได้มาตรฐาน

- 29. การสูญเสียที่เกิดจากการมีวัสดุคงคลังที่ไม่จาเป็น (Inventory / Work-In-Process) (ต่อ) ข้อแนะนาสาหรับการลดระดับสินค้าคงคลัง WIP มีดังนี้ แยกและขจัดวัสดุที่ ล้าสมัยออกจากพื้นที่เก็บสินค้า สามารถใช้ วิธีการ 5 ส. เข้าช่วยได้ อย่าผลิต WIP เกินความต้องการของ กระบวนการผลิตต่อไป อย่าซื้อวัตถุดิบจานวน มากโดยไม่จาเป็น พยายามปรับการผลิต เป็นแบบ Small Lots คือผลิตตามคาสั่ง /

- 30. การสูญเสียจากการขนส่ง / ขนย้าย (Transport Loss) • การขนส่งที่ไม่จาเป็ นถือเป็ น การสูญเสียอย่างหนึ่ง • การขนส่ง / เคลื่อนย้ายที่ไม่จาเป็นอาจ ก่อให้เกิดความต้องการพื้นที่ในการเก็บของ การใช้ เครื่องมือ ใช้แรงงานมากขึ้นโดยไม่จาเป็น จึงเป็น การเพิ่มต้นทุนโดยไม่จาเป็น • การนาระบบอัตโนมัติมาช่วยใน กระบวนการผลิต ช่วยลดการเคลื่อนย้ายโดยคนได้ มาก รวดเร็วและลดอุบัติเหตุอันเกิดจากการ เคลื่อนย้ายด้วยมือ • ทาเลที่ตั้งของโรงงานตลอดจน

- 31. การสูญเสียที่เกิดจากกระบวนการผลิต (Process Loss) การสูญเสียในกระบวนการผลิตนั้นมีหลายชนิดมาก จาเป็นต้องอาศัยทุกฝ่ ายที่มี ส่วนเกี่ยวข้องช่วยกันวิเคราะห์และค้นหา โดยเฉพาะข้อเสนอแนะจากฝ่ ายผลิต สาเหตุการสูญเสียอาจเกิดจาก การไม่ได้ดูแลรักษาเครื่องจักร การทางานด้วยมือมีการข้ามขั้นตอนการ ทางาน ประเด็นที่ต้องพิจารณาค้นหาเพื่อการแก้ไขปรับปรุงให้ดีขึ้น คือ 1. การออกแบบผลิตภัณฑ์ ออกแบบให้ผลิตได้ง่ายและง่ายต่อการใช้งาน 2. วิธีการผลิตต้องมีประสิทธิภาพและเกิดการสูญเสียน้อยที่สุด

- 32. การสูญเสียที่เกิดจากกระบวนการผลิต (Process Loss) การใช้วิธีการ 5W&1H มาช่วยในการตรวจเช็คกระบวนการทางาน เพื่อให้แน่ใจว่าทาให้เกิดการสูญเสียน้อยที่สุด ช่วยสร้างแนวคิดสาหรับปรับปรุง การใช้วิธีการ ECRS มาช่วยในการหาทางเลือกในการปรับปรุง

- 33. การผนวกวิธีการ 5W&1H และ ECRS What : ทาอะไร? Why : ทาไมทาอย่างนั้น? Where : ทาที่ไหน? When : ทาเมื่อไร? Who : ใครทา? How : ทาอย่างไร? 5W&1H ECRS Eliminate : ขจัดกิจกรรมที่ไม่จาเป็นออกไป Combine / Rearrange : รวม กิจกรรมหรือจัดขั้นตอนเสียใหม่ Simplify : ทากิจกรรมหรือกระบวนการ ทางานให้ง่ายขึ้น

- 34. การสูญเสียที่เกิดจากการเคลื่อนไหวที่ไม่จาเป็น (Motion Loss) • ในกระบวนการทางานจะประกอบไปด้วยการ เคลื่อนไหว ซึ่งแต่ละท่าต้องใช้เวลา ดังนั้นหากมีการเคลื่อนไหวที่ไม่ จาเป็นมาก ก็หมายถึงต้องสูญเสียเวลาไปโดยเปล่าประโยชน์ • เราสามารถแตกกระบวนการทางานออกเป็ น ส่วนที่เป็นการเคลื่อนไหวย่อยๆ แล้ววิเคราะห์ เพื่อปรับปรุงการ ปฏิบัติงานให้ดีขึ้น

- 35. การเคลื่อนไหวที่เป็นพื้นฐานการปฏิบัติงานของคนงาน Therblig คาจากัดความ 1. Search : การค้นหา เริ่มจากอาการที่มือหรือร่างการคลาวัตถุสิ่งของและจบลง ที่สิ่งของนั้นถูกค้นพบ 2. Select : การเลือก เริ่มเมื่อมือหรือร่างกายแตะวัตถุสิ่งของหลายชิ้น และวาง สิ่งของชิ้นหนึ่งแยกจากกลุ่ม 3. Grasp : การคว้ายึด เริ่มจากอาการที่มือหรือร่างกายแตะและคว้ายึดสิ่งของนั้น ไว้ 4. Reach : เอื้อมถึง เริ่มจากอาการทีมือหรือร่างการเคลื่อนไกวโดยเข้าถึงตัว วัตถุ โดยมิได้ทาอะไรกับสิ่งนั้น 5. Move: เคลื่อนที่ เริ่มจากอาการที่มือหรือร่างกายจับวัตถุสิ่งของเคลื่อนที่ เปลี่ยนตาเหน่งของสิ่งของจากเดิม จบลงที่วางสิ่งของนั้น ลงในตาแหน่งที่ต้องการจะเคลื่อนมาวาง

- 36. Therblig คาจากัดความ 6. Hold : ถือ/ พักไว้ เริ่มที่วัตถุสิ่งของถูกทาให้เคลื่อนที่มาไว้ในตาแหน่งหนึ่งที่ อยู่เฉยๆ และจบลงเมื่อมีการเคลื่อนที่อีกครั้ง 7. Releaseload : การปล่อยมือ เริ่มเมื่อมือหรือร่างการเริ่มคลายการควบคุมยึดวัตถุสิ่งของ และปล่อยมือ 8. Position : การจัดวางตำแหน่ง เริ่มเมื่อมือหรือร่างกายทาให้วัตถุสิ่งของมีการเรียงตัวหรือ เปลี่ยนตาแหน่ง 9. Pre-position : การเตรียมจัด วางตาแหน่ง อาการคล้ายการจัดวางตาแหน่งแต่เป็นการกระทาที่จัด เรียงชิ้นส่วน /เครื่องมือก่อนใช้งานในที่อีกที่หนึ่ง 10. Inspect : การตรวจ เริ่มเมื่อมือหรือร่างกายรู้สึก/มองเห็นวัตถุสิ่งของและ กาหนดคุณภาพของสิ่งของนั้นได้ จบลงที่สิ่ของนั้นถูกเห็น /รู้สึกได้ว่าผิดปกติหรือไม่ผิดปกติ

- 37. Therblig คาจากัดความ 11. Assemble : การประกอบ เริ่มเมื่อมือหรือร่างกายทาให้ชิ้นส่วนต่างๆ ประกอบติดเข้า ด้วยกัน เสร็จเมื่อได้ชิ้นส่วนใหม่ขึ้นมา 12. Disassemble : การแยกชิ้น ส่วนประกอบ เริ่มเมื่อมือหรือร่างกายเริ่มแยกชิ้นส่วนที่เป็นหนึ่งเดียว ออกเป็นชิ้นย่อย จบลงเมื่อชิ้นงานถูกแยกส่วนสมบุรณ์ 13. Use : การใช้งาน เริ่มเมื่อมือหรือร่างกาย มีการใช้เครื่องมือและควบคุม เครื่อง จบลงที่การใช้งานและการควบคุมเครื่องมือจบลง 14. Unavoidable Delay : ความ ล่าช้าที่หลีกเลี่ยงได้ เริ่มเมื่อมือหรือร่างกายนิ่งเฉย เกิดจากการรอคนปฏิบัติคน อื่นๆ / เครื่องจักร เป็นความล่าช้าส่วนหนึ่งของเครื่องจักร จบลงเมื่อมือและร่างการเริ่มทางานใหม่อีกครั้ง 15. Avoidable Delay : ความล่าา ที่หลีกเลี่ยงได้ เริ่มเมื่อมือหรือร่างกายไม่ทางาน จากการแปรปรวนไปจาก วิธีทางานมาตรฐาน จบลงเมื่อมีการหันกลับมาทางานตาม มาตรฐานปกติดังเดิม

- 38. Therblig คาจากัดความ 16. Plan : การวางแผน เริ่มเมื่อมือหรือร่างกายอยู่นิ่งเฉย ผู้ปฏิบัติใช้ความคิดเพื่อที่ จะตัดสินใจว่าจะทาอย่างไร จบสิ้นเมื่อมีการตัดสินใจทา 17. Rest to overcomefatigue: การหยุดพักผ่อน เริ่มเมื่อมือหรือร่างกายอยุ่เแย เกิดจากความเมื่อยล้าจาก การทางานที่เพิ่งเสร็จไป จบลงเมื่อเริ่มมีการทางานใหม่อีก ครั้ง

- 39. ตารางอาการของ Therblig ที่ไม่สามารถขจัดได้ แต่สามารถลดเวลาได้ Reach : เอื้อมถึง ลดระยะการเอื้อมถึงชิ้นงานให้สั้นลง ลดระยะเพื่อเคลื่อนย้ายชิ้นงานให้สั้นลง ลดน้าหนักของที่เคลื่อนย้ายให้เบาลง ใช้ระบบอัตโนมัติเข้าช่ายเท่าที่เป็นไปได้ Grasp : การคว้ายึด ให้จานวนของที่คว้ายึดให้น้อยที่สุด Release: การปล่อยมือ พิจารณาตาแหน่งของมือในการทางานขั้นต่อไปหลังจากที่ มีการปล่อยมือ Pre-Position : การเตรียมจัดวาง ตาแหน่ง ใช้กลไกวิธีการในการช่วยเตรียมจัดวางตาแหน่ง Use: การใช้งาน Assemble: การประกอบ Disassemble: การแยกชิ้นส่วน Move: เคลื่อนที่ ใช้อุปกรณ์ยึดจับชิ้นงาน / เครื่องมือเพื่อความสะดวกใช้ ระบบอัตโนมัติเข้าช่าย

- 40. ตารางอาการของ Therblig ที่ไม่มีประสิทธิภาพ สมควรขจัดทิ้งหรือลดเวลา Search : กาค้นหา จัดตาแหน่งที่แน่นอนของวัตถุ ทาเครื่องหมายด้วยสี Select : การเลือก จัดผังโรงงานให้ดีและมีการควบคุมชิ้นส่วนให้ดีขึ้น Position : การจัดวางตำแหน่ง ใช้สิ่งประดิษฐ์ เครื่องช่วย เช่น จุดหยุด เส้นนาทาง Inspect : การตรวจ เพิ่มแสงใน พท.ทางานให้มากขึ้น ปรับระยะสายตาและชิ้น งานให้ถูกต้องใช้แว่นขยายหรือใช้เครื่องมืออื่นๆ ขบวน การตรวจสอบที่เป็นอัตโนมัติ Plan : การวางแผน ศึกษามาตรฐานขั้นตอนการทางานที่มีประสิทธิภาพก่อน ลงมือทางาน Hold : ถือ/ พักไว้ ออกแบบเครื่องช่วยยึดชิ้นงาน เช่น jig UnavoidableDelay : ทบทวนกระบวนการผลิตใหม่ AvoidbleDelay : ให้คนงานไม่ต้องเปลี่ยนกระบวนการทางาน Rest to overcomefatigue: จัดการนั่งให้อยู่ในตาแหน่งที่เหมาะสมในการทางาน

- 41. การสูญเสียที่เกิดจากการใช้พลังงานอย่างไม่มีประสิทธิภาพ (Energy Inefficiency) พลังงานเป็นปัจจัยสาคัญในการดาเนินการผลิต และเป็นส่วนหนึ่งของ ค่าใช้จ่ายในการผลิต ดังนั้น หากการใช้พลังงานในโรงงานไม่มี ประสิทธิภาพ ก็จะทาให้เกิดความสูญเสียขึ้น

- 43. ลดการสูญเสีย เพื่อเพิ่มผลิตภาพ ผลิตภาพ (Productivity) : อัตราส่วนระหว่างสินค้าหรืองานที่ได้ ต่อแรงงาน หรือปัจจัยที่เกี่ยวข้องกับการผลิตสินค้าหรืองานนั้นๆ ผลิตภาพ = สินค้าหรืองานที่ได้ (Output ) แรงงาน / ปัจจัยที่เกี่ยวกับการผลิต (Input) = สินค้าหรืองานที่ได้ (Output ) (ปัจจัยที่ใช้ผลิตจริง + ความสูญเสีย) ผลิตภาพยิ่งมาก หมายถึง ยิ่งได้งานมากขึ้น เมื่อเทียบกับปัจจัยการ ผลิตในปริมาณเดียวกัน การทางานเป็ นไปอย่างมีประสิทธิภาพและ