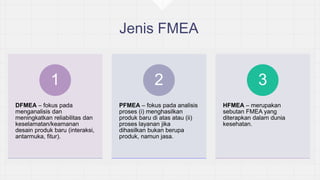

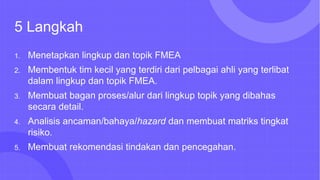

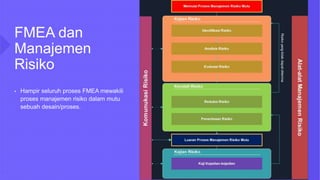

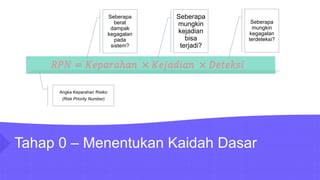

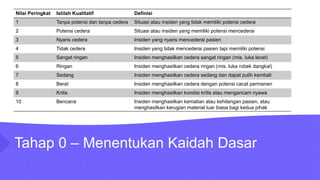

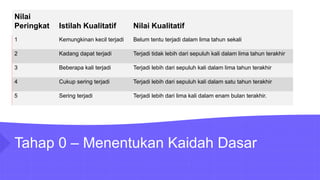

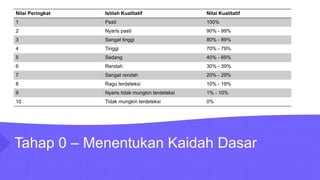

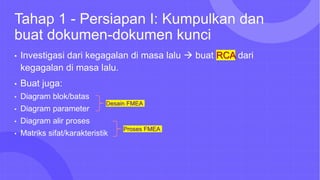

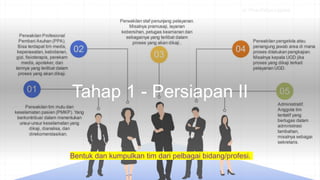

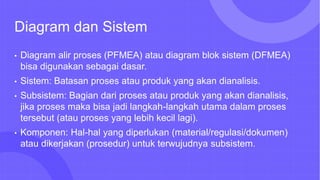

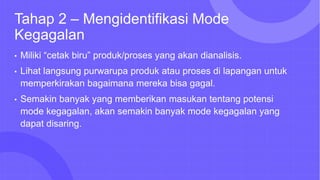

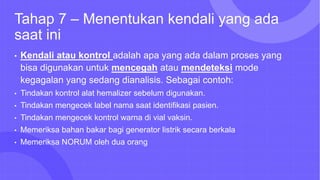

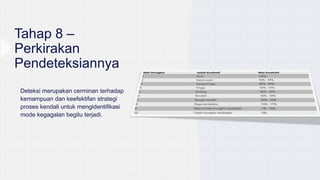

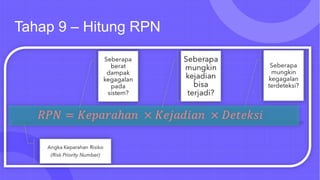

Dokumen ini menjelaskan tentang proses FMEA (Failure Mode and Effects Analysis) yang proaktif untuk mengidentifikasi dan mengontrol potensi kegagalan dalam sistem, produk, atau layanan. Terdapat berbagai jenis FMEA seperti DFMEA, PFMEA, dan HFMEA, serta langkah-langkah yang sistematis untuk menganalisis risiko dan merumuskan rekomendasi pencegahan. FMEA juga merupakan proses yang kolaboratif dan berkelanjutan yang memerlukan kontribusi dari berbagai disiplin ilmu.