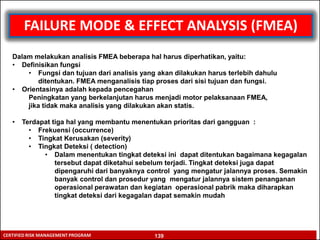

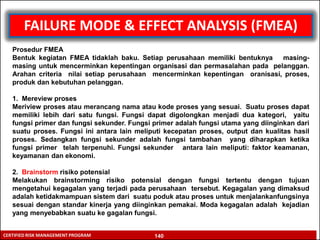

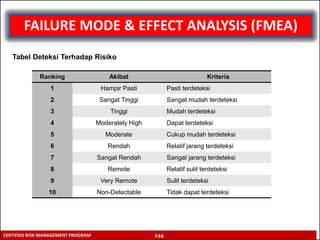

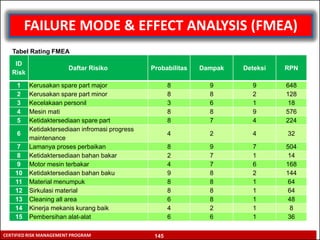

Dokumen ini membahas tentang teknik analisis risiko, khususnya Failure Mode and Effect Analysis (FMEA), yang pertama kali dikembangkan pada tahun 1950-an. FMEA berfungsi untuk menilai kemungkinan kegagalan dalam sebuah sistem dan merumuskan strategi penanganan berdasarkan prioritas risiko yang ditentukan oleh frekuensi, tingkat kerusakan, dan tingkat deteksi. Metode ini menekankan pada pencegahan dan peningkatan berkelanjutan yang disesuaikan dengan kebutuhan spesifik perusahaan.