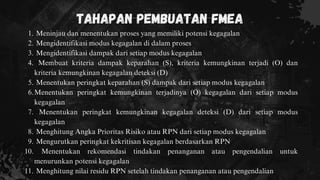

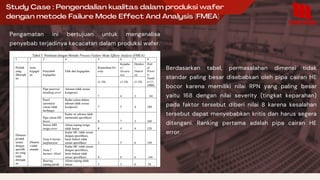

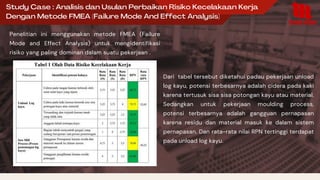

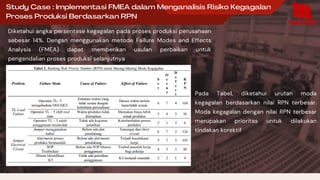

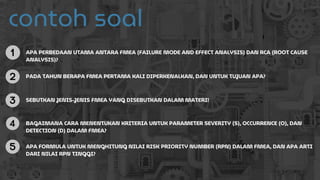

Dokumen ini membahas tentang analisis mode kegagalan dan efek (FMEA) sebagai alat untuk menganalisis potensi kegagalan produk dan proses sebelum terjadi, serta membedakannya dengan analisis akar penyebab (RCA). FMEA pertama kali diperkenalkan oleh militer AS pada tahun 1949 dan telah digunakan untuk meningkatkan kualitas serta keamanan produk, mengurangi biaya, dan memenuhi kepuasan pelanggan. Terdapat berbagai jenis FMEA, termasuk design FMEA dan process FMEA, yang masing-masing digunakan untuk menganalisis risiko terkait desain produk dan proses kerja.