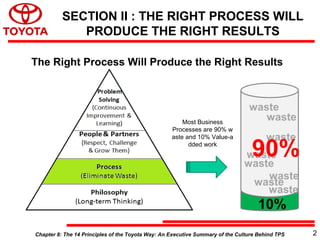

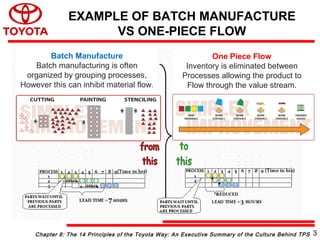

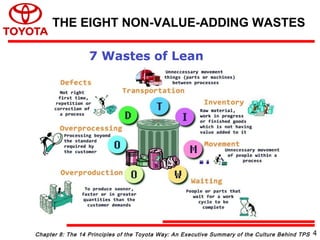

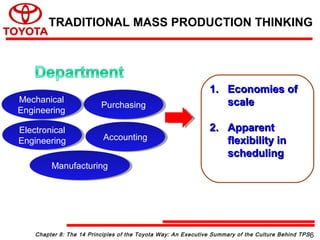

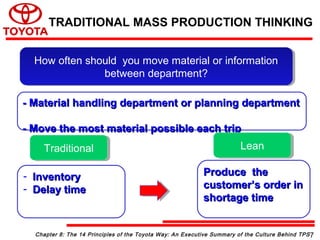

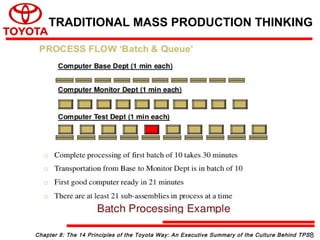

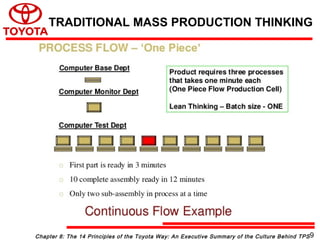

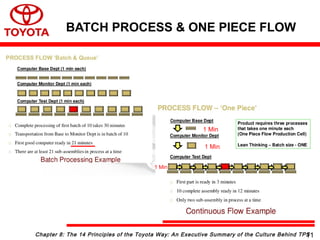

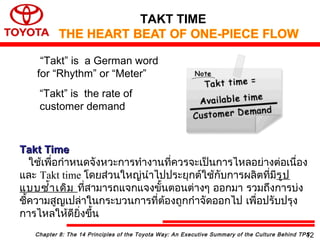

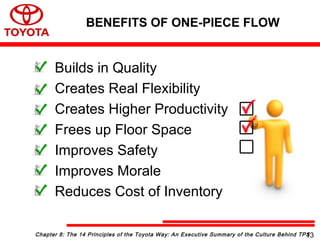

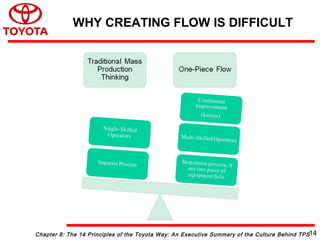

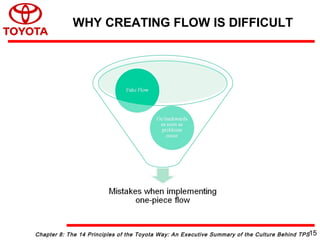

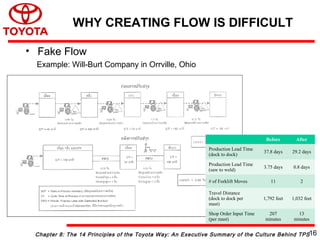

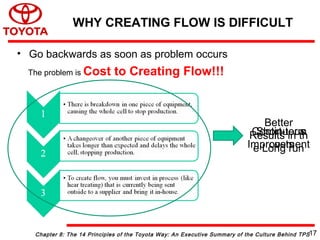

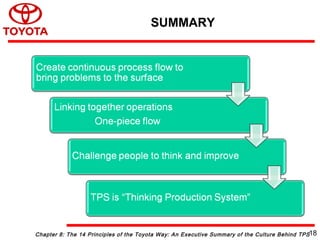

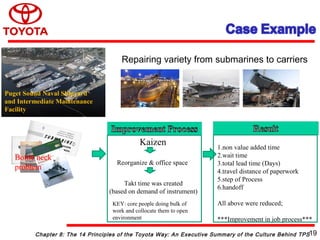

This chapter discusses the importance of continuous process flow in manufacturing. It explains that traditional batch manufacturing is inefficient as it leads to high levels of waste, whereas continuous one-piece flow minimizes waste. The chapter describes how Toyota implemented one-piece flow to reduce lead times, inventory, and costs. Creating continuous flow is difficult as it requires changing traditional practices but has significant benefits like improved quality, flexibility, productivity and reduced costs when implemented. Takt time is also introduced as a metric to measure flow.