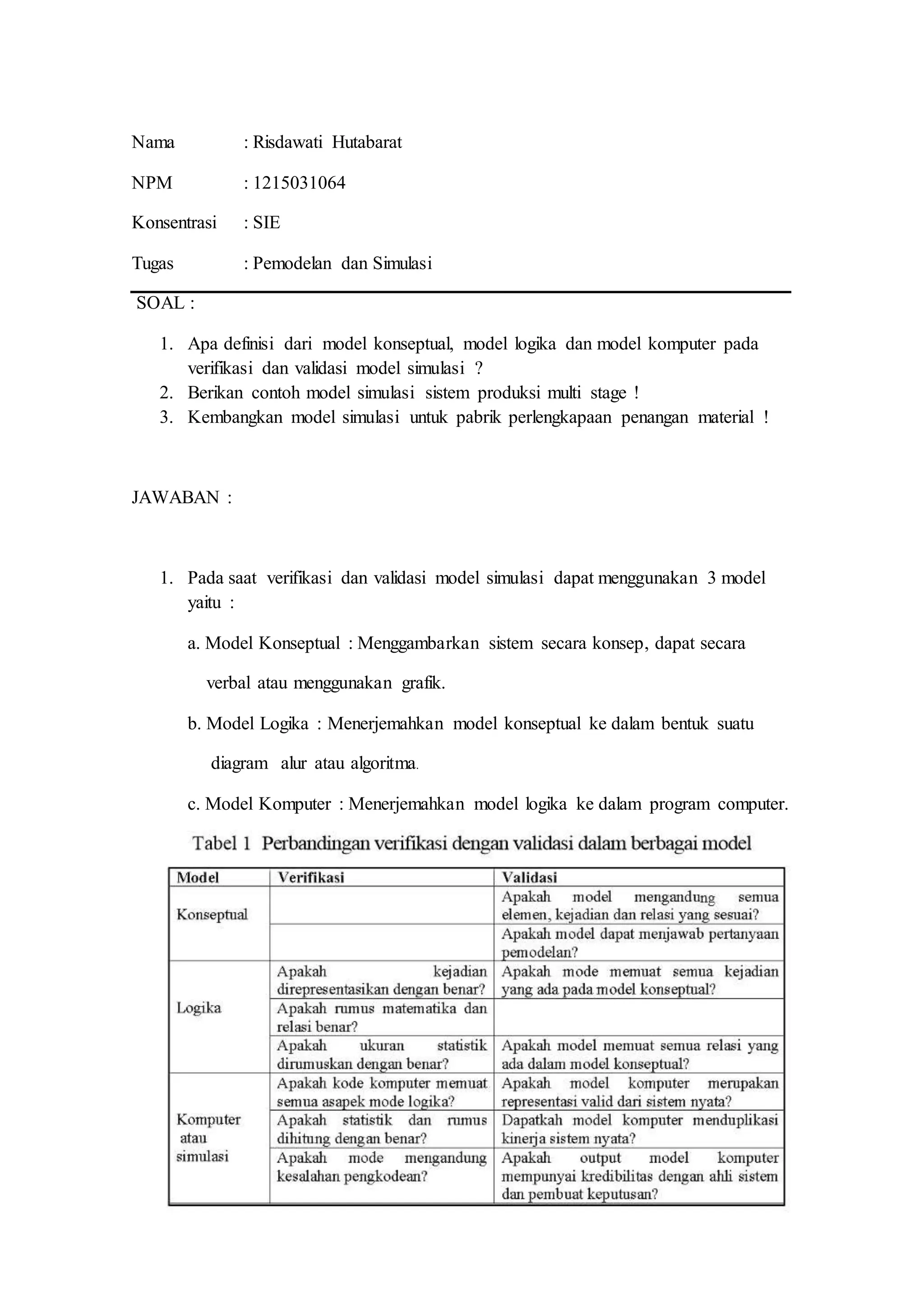

Dokumen ini membahas tentang pemodelan dan simulasi dalam konteks verifikasi dan validasi model, dengan definisi model konseptual, model logika, dan model komputer. Selain itu, dijelaskan contoh model simulasi sistem produksi multistage dan pengembangan model simulasi untuk pabrik perlengkapan penanganan material, dengan fokus pada peminimalan antrian dan waktu antrian bahan. Penelitian ini juga melibatkan analisis ukuran production lot dan transfer batch untuk meningkatkan efisiensi produksi.