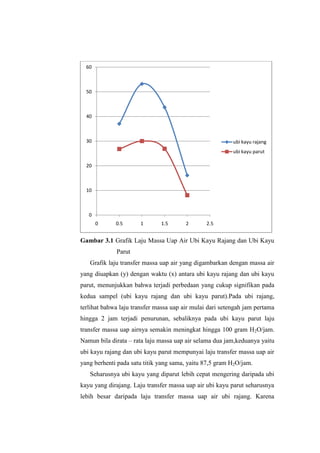

Laporan ini membahas praktikum transfer massa uap air selama pengeringan dengan menggunakan ubi kayu sebagai bahan sampel. Hasil menunjukkan bahwa rata-rata laju transfer massa uap air untuk ubi kayu rajang dan ubi kayu parut adalah 87,5 gram H2O/jam, meskipun secara individu terdapat variasi dalam laju pengeringan antara kedua metode. Proses pengeringan melibatkan transfer panas dan massa yang dipengaruhi oleh beberapa faktor seperti ketebalan bahan dan suhu pengeringan.