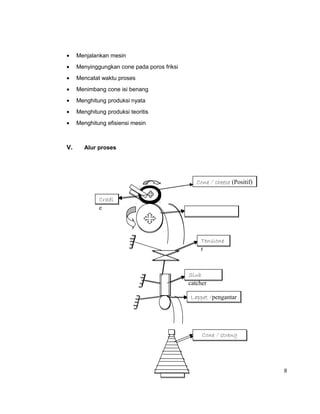

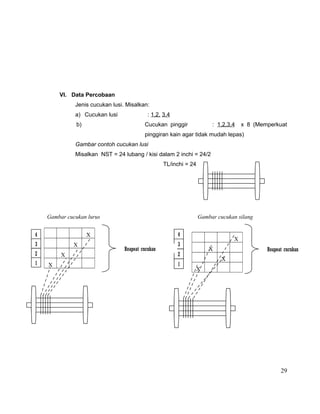

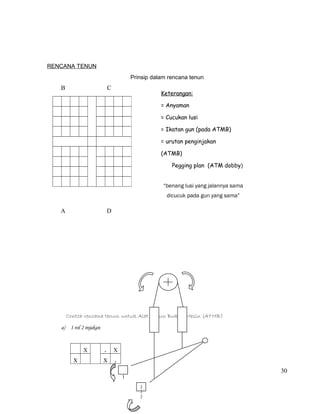

Proses pengelosan bertujuan untuk mengubah bentuk gulungan benang dari cone ke cone atau streng ke cone agar sesuai dengan proses selanjutnya. Proses ini melibatkan penggulungan benang pada mesin kelos beralur spiral untuk memperbaiki mutu benang dan menyesuaikan bentuk gulungan. Langkah-langkah pengelosan meliputi penimbangan cone, penggulungan benang, dan pengukuran produksi teoritis dan nyata untuk menentukan efisiensi