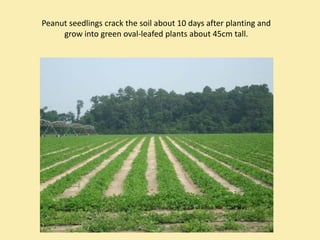

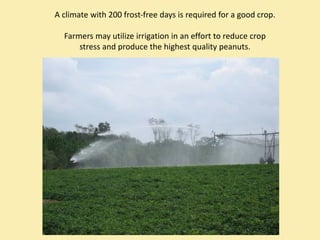

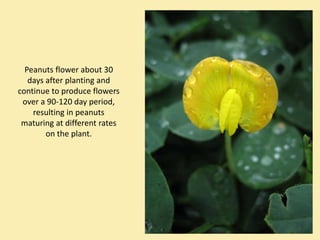

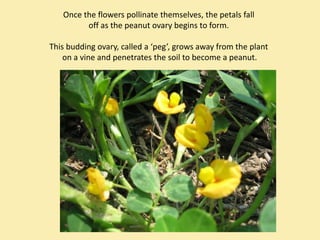

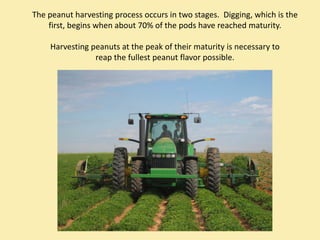

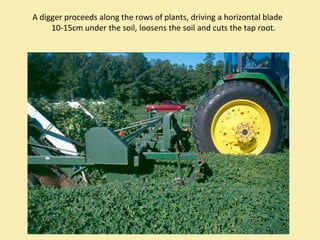

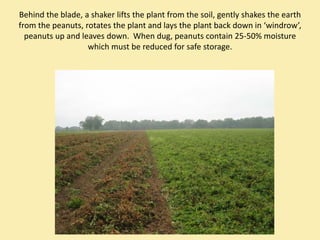

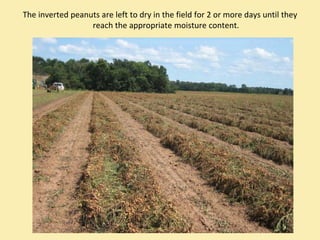

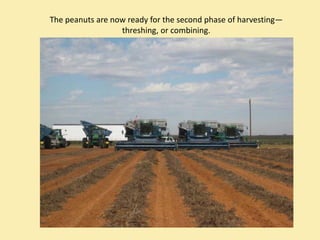

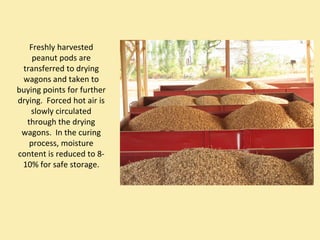

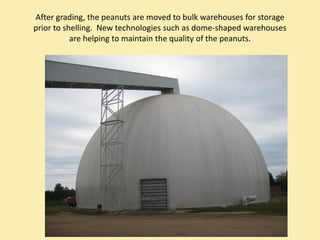

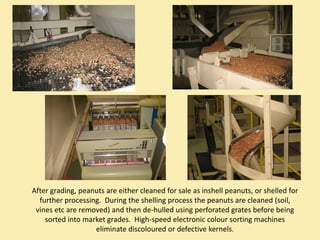

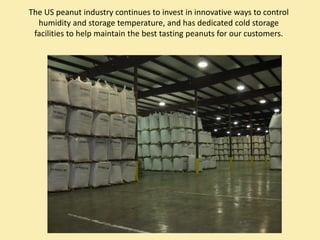

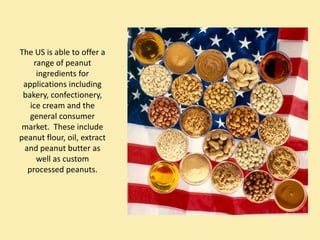

US peanuts are planted in spring after the last frost and require a climate with 200 frost-free days for optimal growth. The harvesting process involves digging and threshing to ensure quality, with moisture content carefully controlled for storage. The industry utilizes advanced technologies for grading, testing, and storage to maintain peanut quality for various applications.