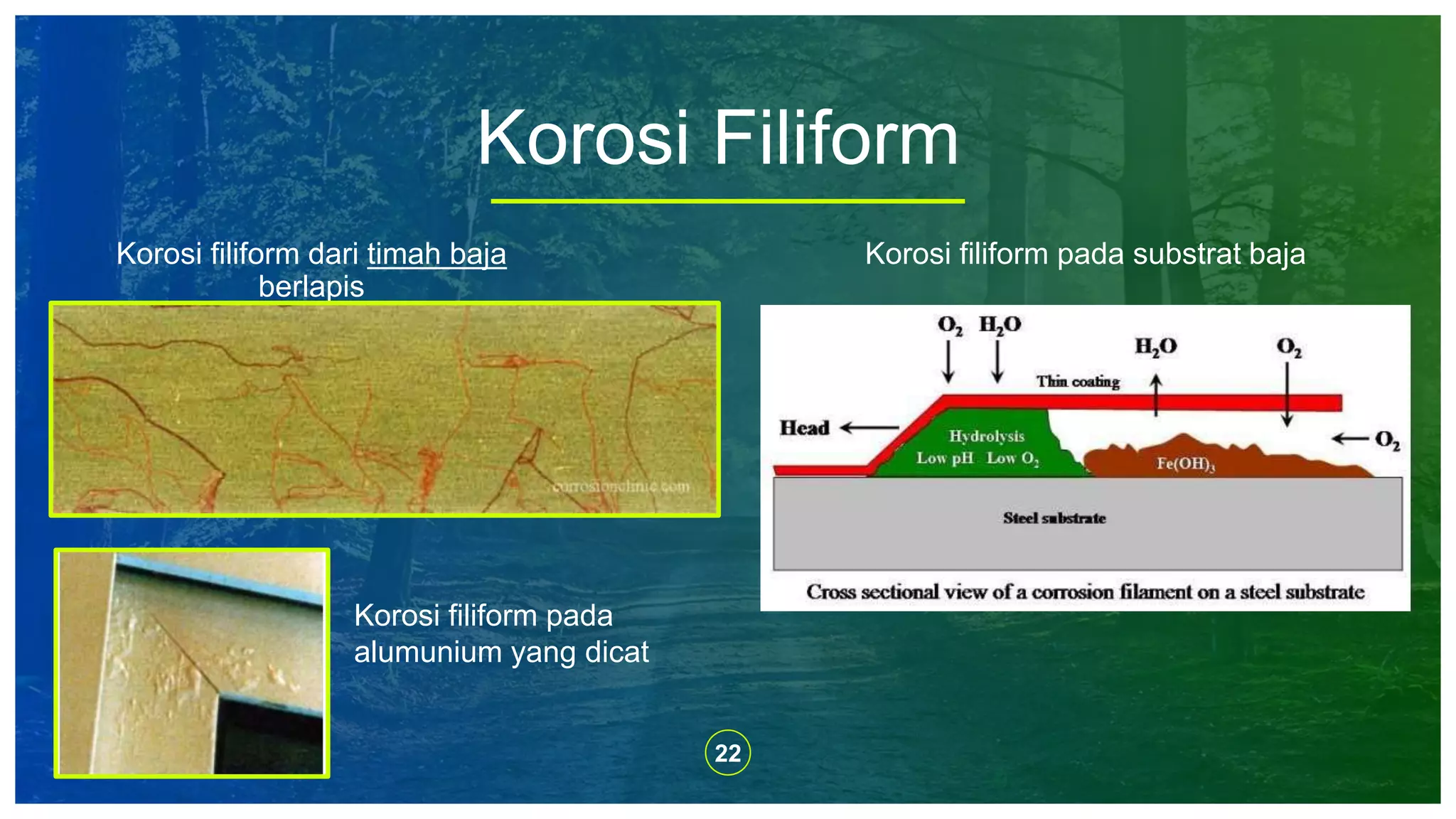

Dokumen ini membahas tentang korosi, yang didefinisikan sebagai kerusakan logam akibat reaksi dengan lingkungan. Terdapat berbagai faktor yang mempengaruhi korosi, baik dari sisi logam itu sendiri maupun medium pengkorosi, dan jenis-jenis korosi seperti korosi erosi, celah, intergranular, filiform, dan fretting. Setiap jenis korosi memiliki mekanisme dan pencegahan yang spesifik untuk mengurangi dampaknya pada material dan struktur logam.