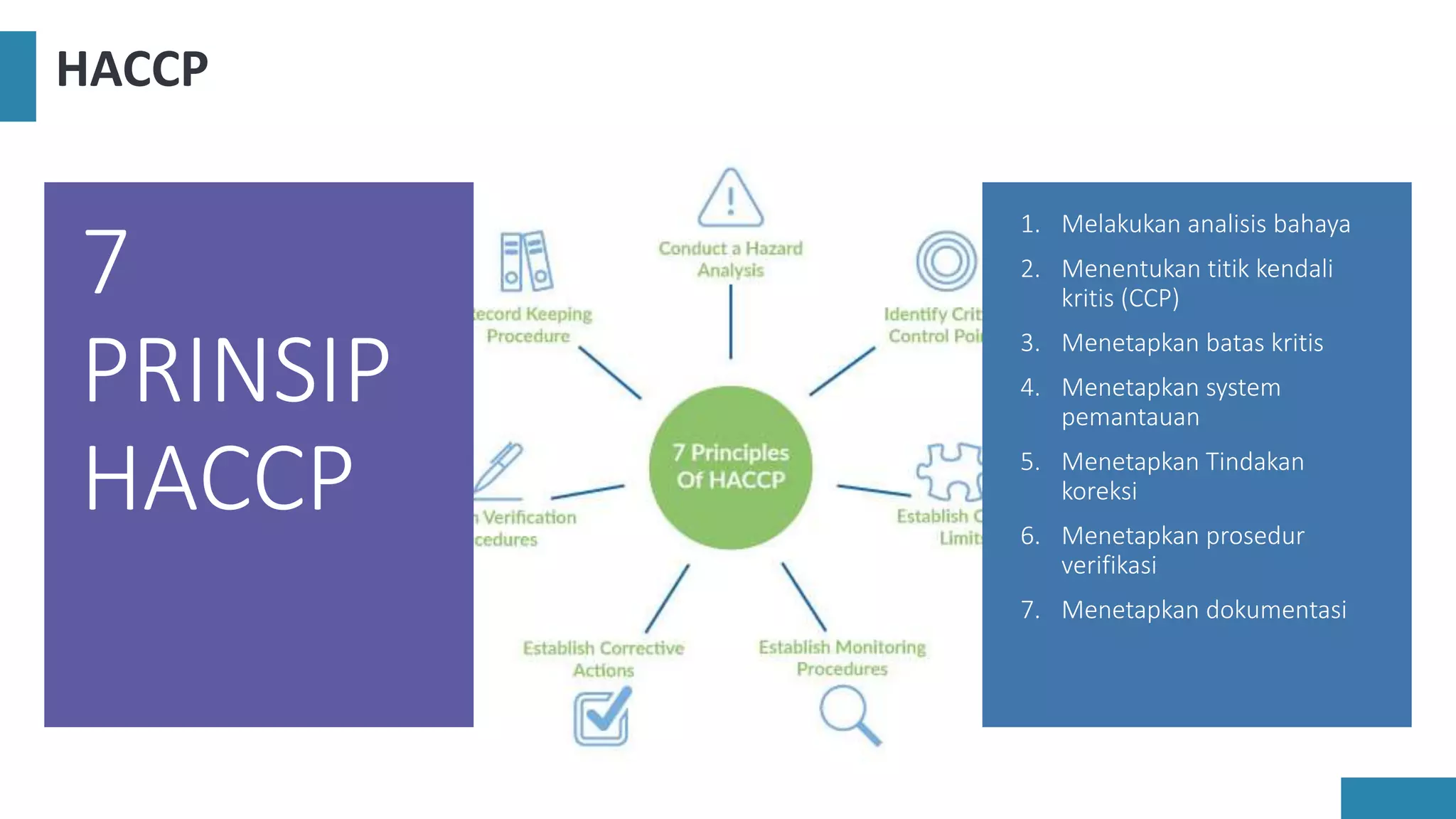

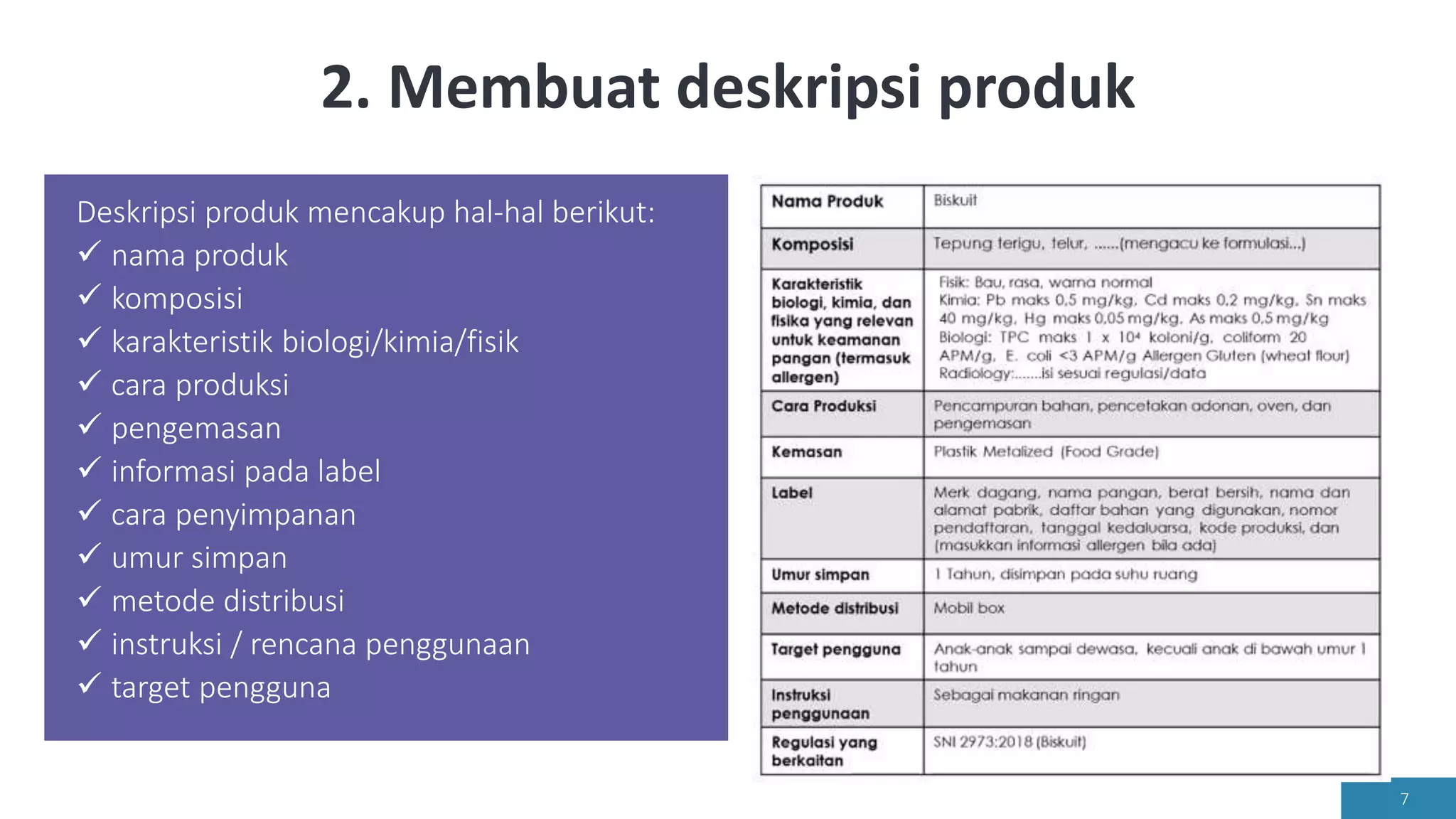

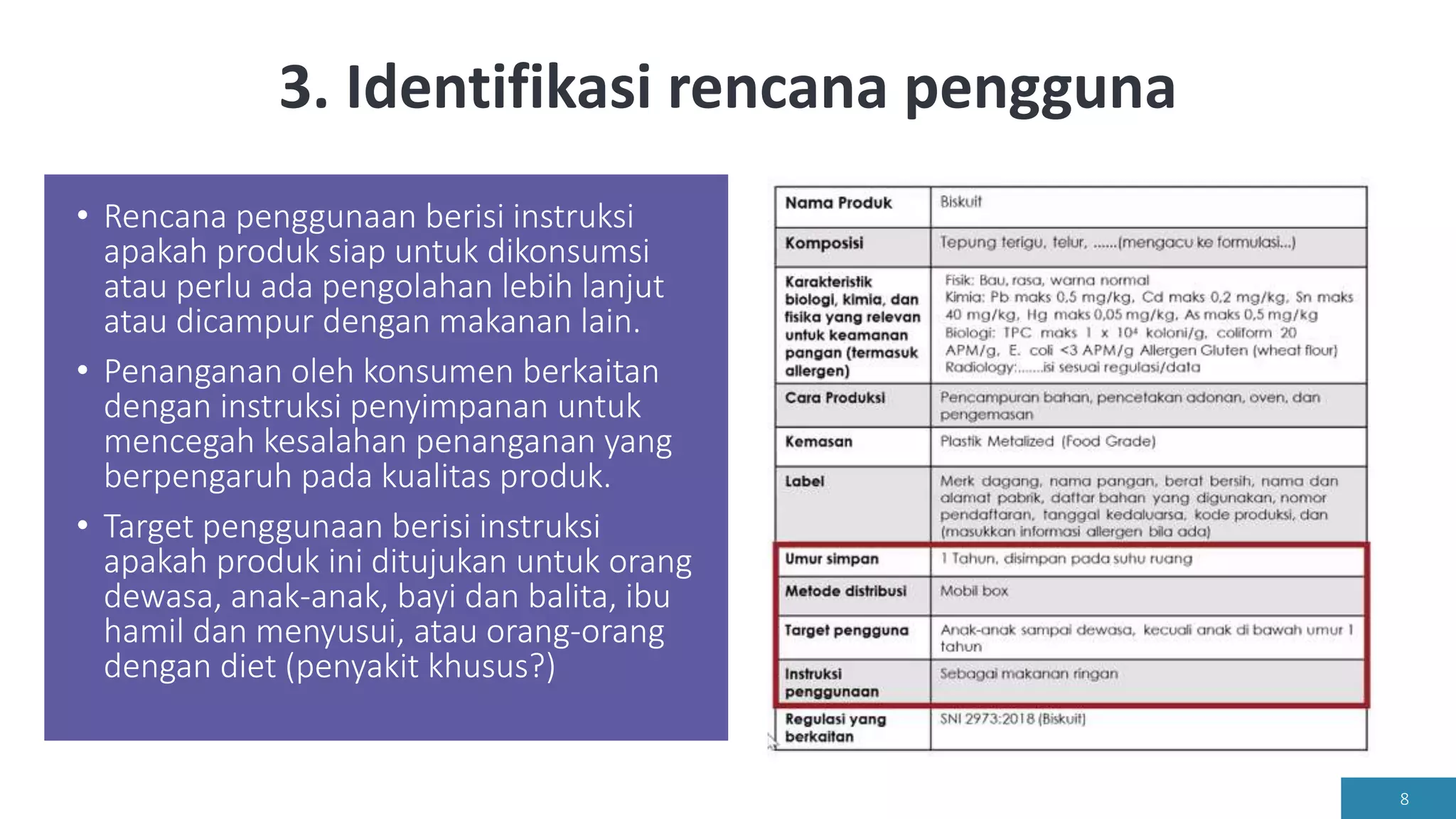

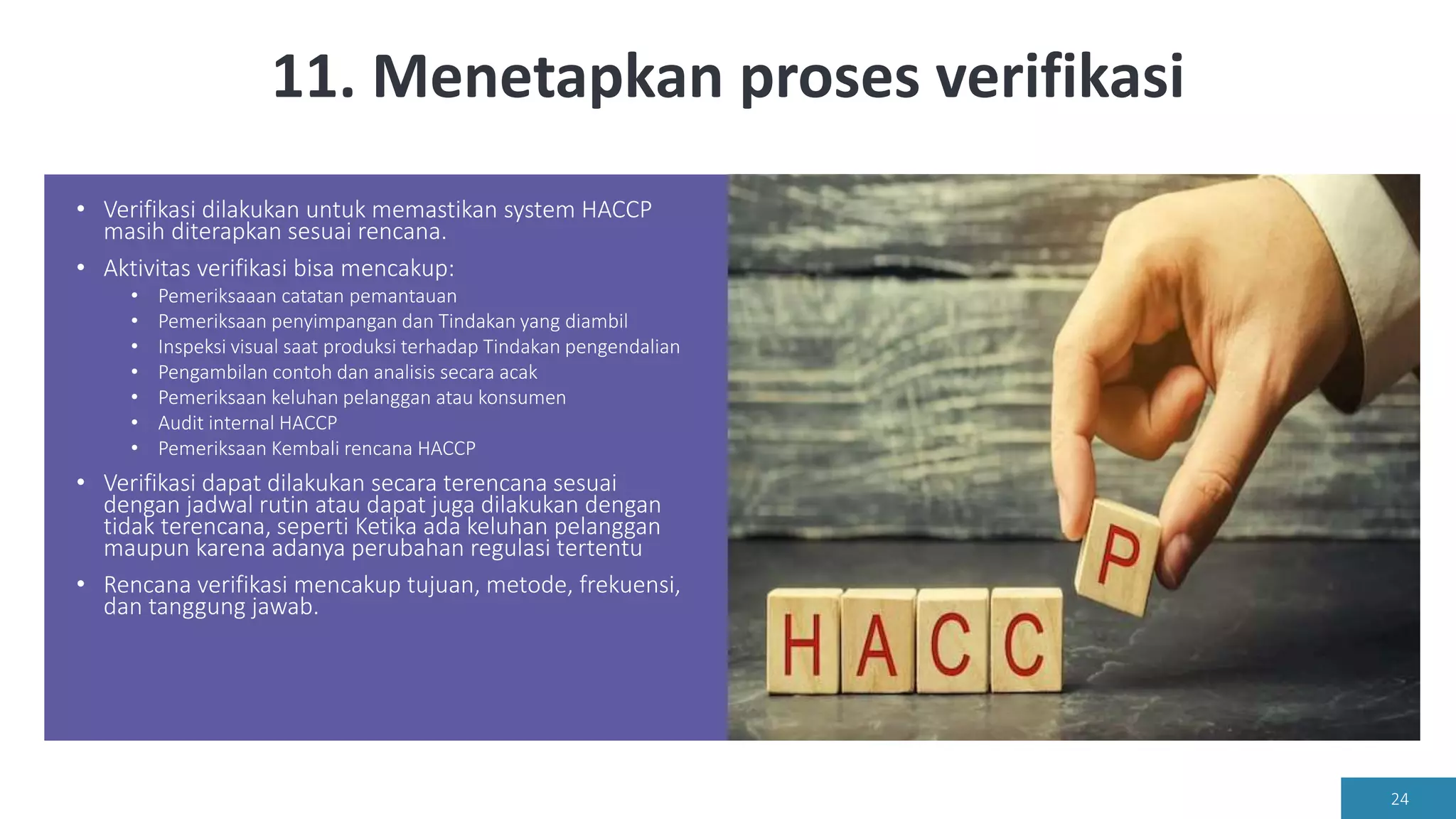

Sistem HACCP adalah pendekatan ilmiah untuk mengidentifikasi dan mengendalikan bahaya dalam keamanan pangan melalui tujuh prinsip utama dan dua belas langkah penerapan. Tim HACCP harus terdiri dari anggota multidisiplin yang terlatih untuk mengembangkan prosedur yang memastikan produk aman dari kontaminasi selama proses produksi. Dokumentasi dan verifikasi adalah kunci dalam menjaga efektivitas sistem HACCP dan memastikan kepatuhan terhadap regulasi.