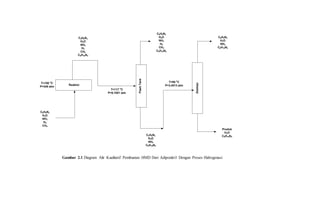

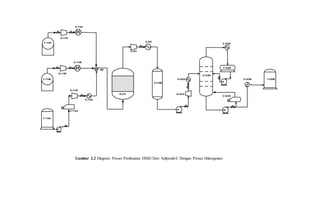

Proses pembuatan heksametilen diamina (HMD) dari adiponitril melalui proses hidrogenasi dengan 3 tahapan yaitu persiapan bahan baku, reaksi pembentukan HMD, dan pemurnian produk. Adiponitril dan hidrogen di naikkan tekanannya dan direaksikan pada reaktor berkatas kobalt pada 150°C dan 340 atm untuk membentuk 99% HMD. Hasil reaksi kemudian diturunkan tekanannya dan dipisah untuk memurnikan produk