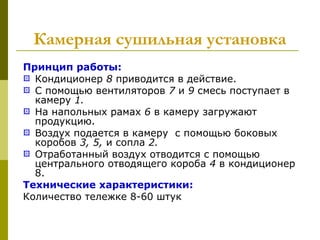

Документ описывает оборудование для термической обработки колбасных изделий, включая обжарочные и сушильные камеры, термокамеры и дымогенераторы. Он охватывает операции термической обработки, такие как копчение, варка и запекание, а также принципы работы перечисленных устройств. Указаны технические характеристики и параметры работы различных типов оборудования.