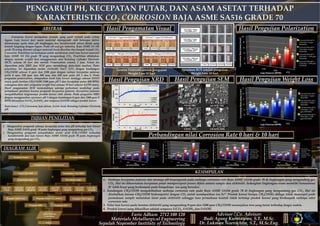

Penelitian ini menganalisis pengaruh kecepatan putar, pH, dan kandungan asam asetat terhadap laju korosi baja ASME SA516 grade 70 yang terkena gas karbon dioksida. Laju korosi naik dengan menurunnya pH dan meningkatnya kecepatan putar karena mempercepat difusi ion. Tambahan asam asetat juga meningkatkan laju korosi dengan berkompetisi merebut ion besi. Produk korosi utama adalah besi karbonat, besi