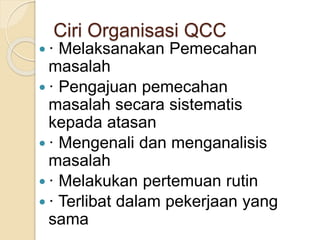

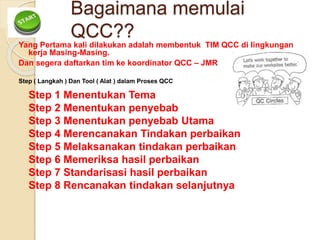

QCC (Quality Control Circle) adalah program perbaikan berkelanjutan yang melibatkan karyawan dalam meningkatkan kualitas, produktivitas, dan keselamatan kerja. Program ini bertujuan untuk mengembangkan diri, tim, dan perusahaan melalui pemecahan masalah secara sistematis menggunakan metode Plan-Do-Check-Act (PDCA).