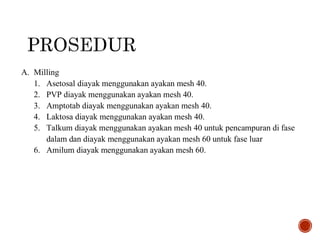

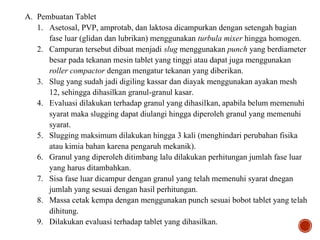

Proses pembuatan tablet asetosal dengan metode granulasi kering terdiri dari: (1) penghalusan bahan untuk mendapatkan ukuran partikel yang seragam, (2) pencampuran bahan secara homogen, (3) pembentukan slug dan granulasi, (4) penambahan bahan lain untuk meningkatkan aliran dan mencegah kerusakan mesin, (5) pengempaan granul menjadi tablet. Metode ini digunakan karena asetosal tidak stabil terhad