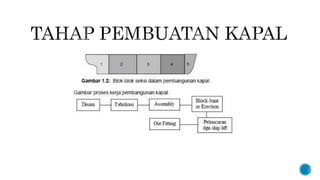

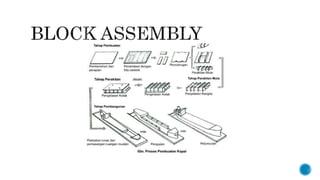

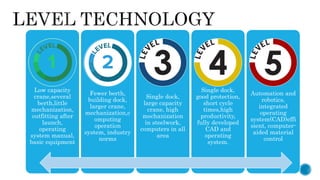

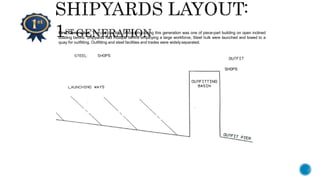

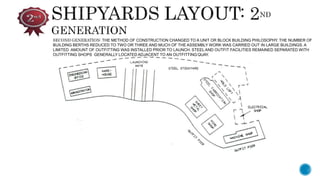

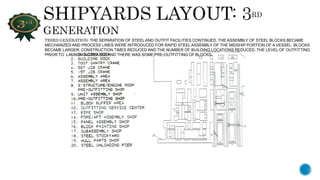

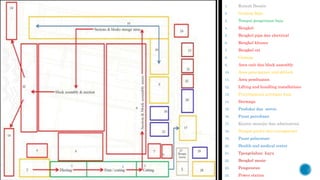

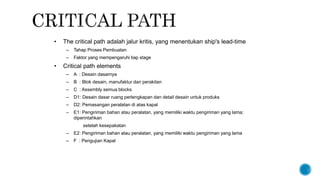

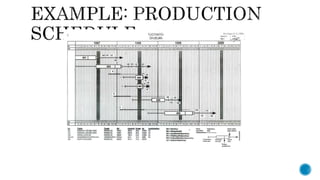

Dokumen ini menjelaskan proses pembuatan dan desain kapal, termasuk perhitungan dasar, desain hull, outfitting, dan tahapan pengerjaan dari pembuatan hingga peluncuran. Proses ini melibatkan berbagai metode dan teknologi, serta pembagian kerja yang efisien dalam perakitan komponen kapal. Selain itu, dijelaskan juga pentingnya evaluasi dan pengujian performa kapal sebelum operasional.