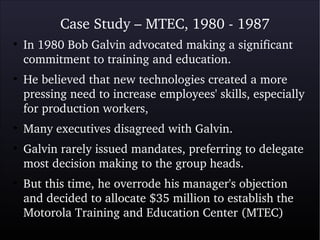

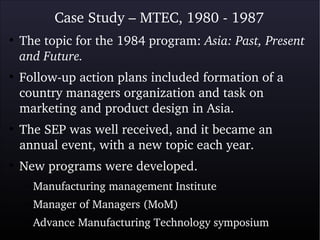

Motorola faced stiff competition in the 1970s from Japanese companies. CEO Bob Galvin initiated several quality initiatives, including a goal of 10x improvement in quality within 5 years. This led to the establishment of Motorola University (MU) and a focus on training employees in quality methods. Galvin later pushed the adoption of Six Sigma, with the goal of achieving near-zero defects. MU expanded its training programs globally to support these quality initiatives and help Motorola better compete through faster product development cycles and a more skilled workforce. By the 1990s, Motorola was spending over $100 million annually on training via MU to drive continuous improvement.