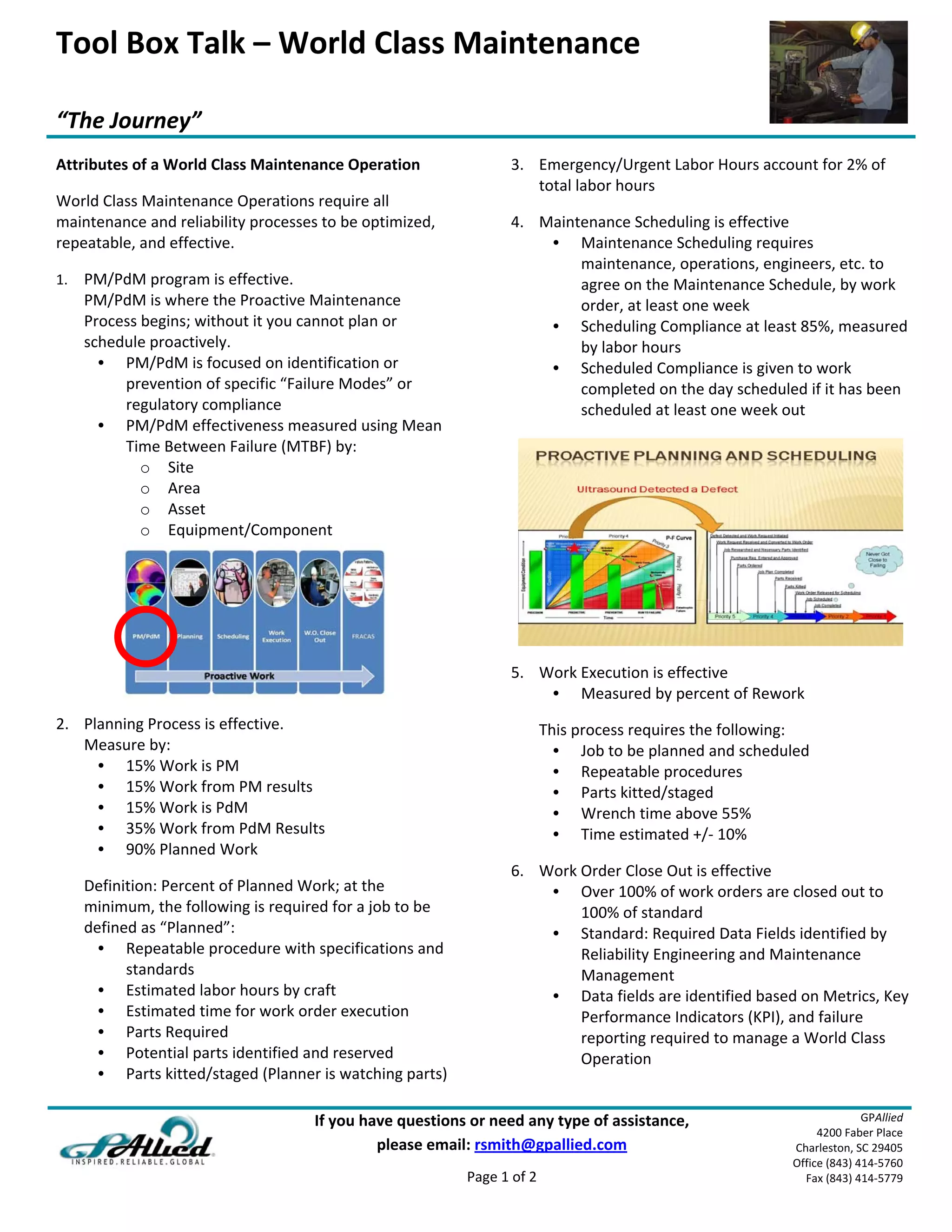

The document outlines the key attributes of a world-class maintenance operation, emphasizing the importance of optimizing maintenance processes, effective scheduling, and execution. It details performance metrics, including preventative maintenance effectiveness and work order close-out procedures, alongside the necessity for failure reporting and corrective actions based on data analysis. The overall message highlights that achieving world-class status requires a well-defined plan and adherence to established standards.