Recommended

PPTX

materi training IATF 16949.pptx

PDF

PDF

PPTX

8D Problem Solving - Automotive Industry

PDF

Global 8D Problem Solving Process Training Module

PPT

PDF

Root Cause Analysis (RCA) Tools

PPTX

PDF

PDF

Innovative Approach to FMEA Facilitation

PDF

PPTX

PPT

PPT

PPT

PPTX

Lean A3 Report for Planning Downtime Elimination

PPTX

8D : Problem Solving Methodology

PDF

PDF

PPT

Simple Process Mapping Techniques

PPT

Root cause analysis training

PPT

PPTX

Six Sigma Workshop for World Bank, Chennai - India

PPTX

PPTX

PPTX

8D Training, Eight Disciplines Training : Tonex Training

PPTX

PFMEA, Risk Reduction and Effectiveness – �Advance (AIAG FMEA #4 Edition)

PDF

WEBINAR: Introduction to DMAIC

PDF

PDF

Presentation 2012-11-13 การพัฒนาประสิทธิภาพด้านโลจิสติกส์ด้วยตัวชี้วัด

More Related Content

PPTX

materi training IATF 16949.pptx

PDF

PDF

PPTX

8D Problem Solving - Automotive Industry

PDF

Global 8D Problem Solving Process Training Module

PPT

PDF

Root Cause Analysis (RCA) Tools

PPTX

What's hot

PDF

PDF

Innovative Approach to FMEA Facilitation

PDF

PPTX

PPT

PPT

PPT

PPTX

Lean A3 Report for Planning Downtime Elimination

PPTX

8D : Problem Solving Methodology

PDF

PDF

PPT

Simple Process Mapping Techniques

PPT

Root cause analysis training

PPT

PPTX

Six Sigma Workshop for World Bank, Chennai - India

PPTX

PPTX

PPTX

8D Training, Eight Disciplines Training : Tonex Training

PPTX

PFMEA, Risk Reduction and Effectiveness – �Advance (AIAG FMEA #4 Edition)

PDF

WEBINAR: Introduction to DMAIC

Similar to Process mapping (3)

PDF

PDF

Presentation 2012-11-13 การพัฒนาประสิทธิภาพด้านโลจิสติกส์ด้วยตัวชี้วัด

PDF

Effective Problem Solving

PDF

PDF

PDF

PDF

ไคเซ็น Shigeo Shingo - Kaizen and the Art of Creative Thinking

PDF

From quality management to performance excellence

PDF

Fishbone Diagram for Energy Conservation

PDF

ความหมายของเทคโนโลยีสารสนเทศ

PDF

ความหมายของเทคโนโลยีสารสนเทศ

PDF

FMEA 4th Edition for Beginer

PPTX

PPT

PDF

กลยุทธบริษัท ซิงเกอร์ จำกัด (มหาชน)

PDF

PDF

PDF

Risk Management by using FMEA

PDF

คู่มือไคเซ็น บริษัท โตโยต้า ลีสซิ่ง ประเทศไทย

PPT

Process mapping (3) 2. C&E/Fishbone/

Why-Why

Control

Plans

FMEA

Project

Definition

Define the

Process

Scope

Assemble

the Team

Create

Process

Flow

Diagram

Find the

Hidden

Factory

Macro

Map?

Identify

X’s and

Y’s

Draft a

Macro

Map

No

Yes

ขั้นตอนการทา project

การทา Process mapping มัน

เป็นจุดเริ่มต้นของ:

แผนภูมิก้างปลา (Ishikawa

diagrams)/Why-Why ที่ใช้

หาสาเหตุของปัญหา

• Failure Mode and

Effect Analysis

(FMEA)

• แผนการควบคุม (Control

Plan)

3.Genjitsu สถานการณ์จริง

2.Genbutsu ของจริง

1.Genba สถานที่เกิดเหตุจริง

เป็นการเข้าไปดูเหตุการณ์ในพื้นที่เพื่อทาความเข้าใจกับเรื่องราวที่เกิดขึ้นจริง

ในหลายๆครั้ง 3 Gen ก็เพียงพอ

5.Gensoku กฏเกณฑ์

4.Genri หลักการทางทฤษฎีพื้นฐานที่สามารถอธิบายเหตุการณ์ต่างๆ ได้

ส่วนการปรับปรุงนั้นจะเป็นการ “ค้นหาสาเหตุรากเหง้าของปัญหา” ให้ใช้อีกสอง Gen ที่

เหลือ คือ Genri และ Gensoku มาทาการอธิบายถึงสาเหตุที่อาจเป็นไปได้ ของปัญหา

จบที่นี่หรือต่อด้วย FMEA

หรือข้ามไป FMEAก็ได้

Process

Mapping

3. พบโอกาสในการปรับปรุง :

• วิศวกรกระบวนการเชื่อมแผงวงจรอิเล็กทรอนิกส์

(PCB Assembly) สังเกตเห็นว่าพนักงานกะที่

สองมีผลผลิตสูงกว่าพนักงานกะที่หนึ่งที่การตรวจสอบ

ขั้นสุดท้าย

• จากการพูดคุยกับหัวหน้าฝ่ายผลิต เขาพบว่ากะที่สองยัง

พบงานที่มีความสกปรกก่อนการพิมพ์กาวตะกั่วน้อย

กว่าด้วย

86

88

90

92

94

96

98

100

Yield

Week

1

Week

2

Week

3

Week

4

Auto-inspection Yields

Shift 1 Shift2

ตัวอย่าง การประกอบแผงวงจร

4. 5. • ผู้เชี่ยวชาญกระบวนการ: ผู้มีความรู้และชานาญในกระบวนการนั้นๆ

• เจ้าของพื้นที่: หัวหน้า หรือผู้จัดการแผนก

• ผู้นาในกระบวนการ: หัวหน้างานหน่วยงานนั้นๆ

• ผู้ลงมือทา: พนักงานหน้างานหรือผู้ลงมือปฏิบัติ

• หัวหน้าโครงการ: ผู้ที่ได้รับมอบหมายให้ดูแลปัญหานั้นๆ

• ผู้สนับสนุน: ใครก็ตามในองค์กร ที่เราคิดว่าเขามีความสาคัญและช่วย

ผลักดันโปรเจคได้

6. 7. เตรียม PCB

พิมพ์กาวตะกั่ว

ลงบนแผ่นวงจร

จับอุปกรณ์และวาง

ลงบนตาแหน่งกาว เข้าเตาอบ

ตรวจสอบตรวจสอบ

จัดส่ง

เชื่อมด้วยมือ

(Rework)

Pass

Pass

Fail

Fail

Project scope

ทาไมต้องใช้ Macro map

• เพื่อช่วยให้มองเห็นกระบวนการที่ควรลงรายละเอียด

ในโปรเจคขนาดใหญ่

• เพื่อแสดงภาพในมุมกว้างเพราะปัญหาอาจจะเกิดได้

จากหลาย process

• เพื่อให้เห็นภาพกระบวนการที่เป็นต้นตอของปัญหา

และเป็นบ่อเกิดข้อบกพร่องเกิดขึ้น

• ควรจะรวมถึงขั้นตอนของกระบวนการก่อนหน้า และ

ภายหลังกระบวนการที่เราสนใจสัก 2-3 ขั้นตอน

แผนผังมหภาค (Macro Map)

• Macro map เป็นแผนภูมิแสดงการไหลของกระบวนการในระดับสูง

• มักจะแสดงทั้ง 2 ฝั่งของขอบข่ายโปรเจค (ผู้ส่งมอบ-ลูกค้า)รวมอยู่ด้วย มักจะแสดงขั้นตอนอย่างคร่าวๆ

แต่จะเป็นในลักษณะการให้ภาพรวมมากกว่า

โปรเจค:

• วิศวกรได้รับมอบหมายให้เข้าไปแก้ไขปัญหา

เพื่อหาสาเหตุของความแตกต่างนี้ และให้ลด

จานวนข้อผิดพลาดลง.

• ในการประชุมครั้งแรก เขาประชุมกับคนใน

ฝ่ายวิศวกรรมเพื่อสร้างแผนผังกระบวนการ

มหภาคขึ้น.

ระบุปัญหาที่ต้องการจะแก้ ในตัวอย่างนี้คือ การวางอุปกรณ์ย่อยไม่ตรง

ตาแหน่ง หรือ “mis-registered components

8. 9. ทีมงานก็ได้ลงไปดูที่หน้างาน ตอน

ที่น้องในกะที่1 ทางาน และวาด

แผนผังการทางานทุกขั้นตอน

รวมถึงการตรวจสอบ การ

ซ่อมแซม การขนส่ง และจุดที่เก็บ

ข้อมูล ลงไปในแผนผังด้วย.

Clean &

Register Mask

Print solder

paste

Load &

Register PCB

Inspect PCB

Auto-

Inspect

Pattern

Strip & Clean

PCB’s

FailFail for contamination

Ship

10. และทีมงานก็รอดูที่หน้างาน ตอนที่

น้องในกะที่2 ทางาน และพบว่ามี

ขั้นตอนการทางานที่เพิ่มขึ้นมา

(hidden factory)

มากกว่ากะที่1

Clean &

Register Mask

Print solder

paste

Load &

Register PCB

Inspect PCB

Auto-

Inspect

Pattern

Strip & Clean

PCB’s

FailFail for contamination

Clean PCB

w/ IPA

Allow Solvent

to evaporate

Fail, first time (14%)

Hidden Factory

Ship

ทาไมจึงต้องทาผังการไหลของกระบวนการ

• เพื่อให้เห็นการไหลของสิ่งที่ไหลไปในกระบวนการ

• เพื่อให้เห็นการหมุนวน (จนอาจกลายเป็นคอขวด)

• เพื่อให้เห็นขั้นตอนที่วิ่งต่อกันไป และที่วิ่งขนานกันไป

• เพื่อให้เห็นความสัมพันธ์เชิง supplier และ customer

(supplier/customer relationships) ที่มีอยู่

กันเองภายในองค์กร และในระหว่างกระบวนการ

• เพื่อเป็นการระบุอินพุทและเอ้าท์พุทของแต่ละกิจกรรม

ขั้นตอนการทางาน

• ช่วยให้ค้นพบ process ที่นอกเหนือจากที่ระบุไว้ในเอกสาร

(hidden factory) ซึ่งเป็นสาเหตุของความผันแปรใน

process จนส่งผลกระทบต่อ output ได้

แผนภูมิการไหลของกระบวนการ (PFD).

• แผนภูมิการไหลเป็นแผนภูมิที่แสดงรายละเอียดภาพการไหลของขั้นตอนการทางานในทุกๆ ขั้นตอนของ

กระบวนการ

• รวมไปถึงโรงงานซ่อนเร้น (Hidden Factory)ด้วย การไหลนั้น อาจรวมถึงการไหลของข้อมูลที่

ใช้ในการบริหารกระบวนการด้วย

11. 12. ปัจจัย (input+process) ทั้งหมด อาจส่งอิทธิพลถึง

• ความสามารถของกระบวนการ

• ผลลัพธ์ของกระบวนการ

-ผลลัพท์ของ

กระบวนการ

-อาการ

มุมมองของกระบวนการ

• คุณสามารถระบุได้ไหมว่าจะเกิด output ที่ไม่เป็นไป

ตามที่ออกแบบกระบวนการไว้จะเป็นแบบใดได้บ้าง และ

มันจะส่งผลกระทบยังไง

• คุณสามารถระบุได้ไหมว่าข้อบกพร่อง (output ที่ไม่

เป็นไปตามที่ออกแบบ processไว้) เกิดมาจากตรงไหน

• ถ้าใครสักคนตั้งใจที่จะเปลี่ยนค่า input ของ

process เขาจะทาได้ไหม

• การปรับเปลี่ยนที่กล่าวมานั้น จะมีผลกระทบโดยตรงต่อ

output หรือไม่

ปัจจัยรบกวน

(Noise)

ไม่ต้องการ

ปัจจัยควบคุม

ได้

ตั้งใจปรับ

ความ

ผันแปร

Supplier Customer

Process พิมพ์กาวตะกั่วลงแผ่นวงจร

SIPOC: Supplier Input Process Output

ผลกระทบผู้ส่งมอบ กระบวนการที่เหมาะสม

(คน + เครื่องจักร + การบริหารงาน +

วิธีการผลิต)

-เป็นอิสระต่อกัน

ใน x แต่ละตัว

-สิ่งที่ป้ อนเข้าไป

ในกระบวนการ

Man Machine Material Method

Environment

บางครั้งก็มี

part lot

dependen

cy

บางครั้งก็มี

Supplier

ependenc

y

13. 14. ปัจจัยรบกวน

(Noise)

ไม่ต้องการ

Special cause

ความผันแปร noise ที่มาจาก input

แบบ discrete

- พนักงานคนละคนกัน เครื่องจักรและการ

ปรับตั้งที่แตกต่างกัน วิธีทางานคนละแบบ

- ความแตกต่างในกะงาน, วัน

- ความแตกต่างของ batch, ส่วนผสม

หรือ วัตถุดิบ

- อุณหภูมิห้อง ความชื้น ความดัน การ

เสื่อมของเคมี

- ช่วงเวลาที่ต่างกันในวัน

ปัจจัยควบคุม

ได้

ตั้งใจปรับ

Process (กระบวนการที่เหมาะสม)

(คน + เครื่องจักร + การบริหารงาน +

วิธีการผลิต)

Input

Common cause

ความผันแปร noise ที่มาจาก input

แบบต่อเนื่อง

15. 16. 17. 18. ...fish bone diagram จะไม่เหมาะกับ

การที่จะเจาะสาเหตุลงไปลึกๆ เพราะว่าก้างจะ

เยอะแยะมากมาย ทาให้เขียนยากเพราะพื้นที่จะ

ให้เพิ่มก้างค่อนข้างจะจากัด...

19. Effect Output

ปัญหา Why Why Why

Because

Because

Potential

Cause

Because

Why..n

Potential

Cause

Potential

cause

Weight

1

2

..nEffect ที่

เกิดขึ้นจาก

Output ที่

ไม่ได้ตาม

ข้อกาหนด

Output

Output

Because

Because

ปัญหา

Output ที่

ไม่ได้ตาม

ข้อกาหนด

Process and/or/nor Input

พิจารณาทา

ก่อน-หลัง

พิสูจน์

ยังไงดี

มาตรการ

มาตรการ1

มาตรการ2

มาตรการ..n

20. 21. 5.Gensoku กฏเกณฑ์

4.Genri หลัการทางทฤษฎีพื้นฐานที่สามารถอธิบายเหตุการณ์

ต่างๆ ได้

3.Genjitsu สถานการณ์จริงของการเกิดข้อมูล(ข้อมูลจริง)

2.Genbutsu ของจริง

1.Genba สถานที่เกิดเหตุจริง

การเข้าไปดูเหตุการณ์ในพื้นที่เพื่อทาความเข้าใจกับเรื่องราวที่เกิดขึ้นจริง

ค้นหาสาเหตุ

รากเหง้าของปัญหา

ตรวจหาความ

ผิดปกติ

5 Gen คืออะไร

ปรากฏการธรรมชาติที่เกิดขึ้นล้วนเป็นผลมาจาก กฏของธรรมชาติ, Tomozo

Kobata,(2005)

ตัวอย่างเช่น งานตัด ถ้าใบมีดไม่ตัดลงบนวัสดุก็จะไม่มีอะไรเกิดขึ้น แต่ถ้าเมื่อไหร่

ก็ตามที่ใบมีดสัมผัสกับวัสดุ ก็จะมีเรื่องของคุณภาพและต้นทุนเกิดขึ้น บางสิ่งบางอย่างเกิด

ขึ้น และบางสิ่งบางอย่างเปลี่ยนแปลงไป สิ่งเหล่านี้เป็นไปตามกฎเกณฑ์ทางธรรมชาติ

ถึงแม้ว่าไม่ได้เกิดขึ้นเองตามธรรมชาติก็ตาม ต่างก็ขึ้นอยู่กับหลักการหรือทฤษฏีเบื้องต้น

(หลักการ:การเปลี่ยนแปลงสภาพ) และกฏเกณฑ์พื้นฐาน (เมื่อทาสิ่งใดสิ่งหนึ่งย่อมส่งผลให้

เกิดสิ่งหนึ่งเสมอ)

5 Gen จะทาให้เราวิเคราะห์หาสาเหตุของปัญหาผ่าน Why Why analysis ได้ถูก

จุด โดยลงไปสัมผัสพื้นที่จริง ของจริง สภาพการณ์จริง ในขณะเกิดการปฏิบัติงาน จะทาให้

เราวิเคราะห์สาเหตุถูกจุด

จาก รูป จะเป็นการจาแนกลักษณะการใช้งานของ แต่ละ Gen เพื่อให้เข้าใจถึง การเข้า

ไปแก้ไขปัญหา หรือ การปรับปรุง โดยหากเป็นการแก้ไขปัญหา เราจะใช้แค่ 3 Gen ก็

เพียงพอ ตั้งแต่ Genba Genbusu และ Genjisu โดย 3 Gen แรกนั้นเป็น

การตรวจหาความผิดปรกติของการทางาน ส่วนการปรับปรุงนั้นจะเป็นการ “ค้นหา

สาเหตุรากเหง้าของปัญหา” ให้ใช้อีกสอง Gen ที่เหลือ คือ Genri และ Gensoku

มาทาการอธิบายถึงสาเหตุที่อาจเป็นไปได้ ของปัญหา ในหลายๆครั้ง 3 Gen ก็

เพียงพอ ส่วนปัญหาเรื้อรัง มักจะต้องใช้อีกสอง Gen ที่เหลือในการปรับปรุง ทาไมผม

ถึงเขียนว่า สาเหตุที่อาจเป็นไปได้ ก็เพราะว่า จะต้องทาการพิสูจย์สาเหตุอีกครั้งเพื่อ

ยืนยันว่า สาเหตุนั้นคือสาเหตุรากเหง้าจริงๆ อาจจะได้จากการใช้สถิติ ในข้อมูลที่ดูแล้วไม่

แน่ใจ หรือ การดูผลจากการปฏิบัติโดยตรงที่เห็นชัดเจน เป็นต้น จึงกล่าวได้ว่า หาก

สาเหตุรากถูกกาจัดหมดแล้ว ปัญหาเดิมจะไม่เกิดซ้า

22. ตัวอย่าง

โครงสร้างการวิเคราะห์ Why Why Analysis

จากภาพ จะเห็นว่า มีเครื่องหมาย NG ในส่วนนี้จะหมายถึง เมื่อใช้หลักการ 5 Gen (Go

to see) แล้วพบว่า สาเหตุนั้นๆ ไม่ตรงกับความเป็นจริง ผ่าน 5 Gen ก็จะติด

เครื่องหมาย NG ไว้ หรือ จะตัดส่วนนี้ออกก็ได้

ตัวอย่างการวิเคราะห์

สภาพการ : นายตู่ เป็นพนักงานประจาเครื่องยก Hydraulic โดยทาการยกแท่งเหล็ก

ขนาด 1 ตันทุกวัน โดยในวันดังกล่าว นายตู่พบว่าไม่สามารถยกขึ้นได้ในระดับที่ต้องการ จึง

ทาการวิเคราะห์หาสาเหตุ ดังรูป

23. หลัก Why-Why Analysis 10 ข้อ

1. ใส่เรื่องหลักเพียงเรื่องเดียวในประโยคแสดง “ปรากฏการณ์” หรือ“สาเหตุ”

ตัวอย่างที่ถูกต้อง : ทาไม Mold แตกมากกว่า 3%(มี Target)

ตัวอย่างที่ผิด : ทาไม Mold แตกทาให้เครื่องจักรหยุดบ่อย (จะปรับปรุงอะไรกันแน่)

2. “ทาไม” ต้องสัมพันธ์กับ “ปรากฏการณ์” และตรงตามหลักการ (Genba) และกฎเกณฑ์ (Gensoku)

ตัวอย่างที่ถูกต้อง : ไข่ทอดไหม้ เพราะว่า ใช้ไฟแรงกว่า 200 องศานานกว่า 1 นาที

หลักการ: ไข่จะสุกต้องได้รับความร้อน, การใช้น้ามันเพื่อไม่ให้ไข่ติดกระทะและไข่ฟู

กฏเกณฑ์ : ถ้า ได้รับความร้อนสูง เวลานาน ดังนั้น จะ ทาให้ ไข่ไหม้

ตัวอย่างที่ผิด : ไข่ทอดไหม้ เพราะว่า ใช้ไฟแรงเกินไป

3. “ทาไม” ที่เขียนขึ้นต้องสัมพันธ์กับเหตุผลไม่ว่าจะอ่านไปข้างหน้าหรือย้อนกลับ

ตัวอย่างที่ถูกต้อง : ไข่ทอดไหม้ เพราะว่า ใช้ไฟแรงกว่า 200 องศา

ตัวอย่างที่ผิด : ไข่ทอดไหม้ เพราะว่า ใช้น้ามันน้อยเกินไป

4. เขียน “ทาไม” เป็นข้อๆ เรียงกันโดยให้ตัวหลังสัมพันธ์กับตัวหน้า

ให้ทวนสอบความถูกต้องโดยการอ่านย้อนกลับ เช่น ถ้าหากใช้ไฟน้อยกว่า 200 องศาไข่จะไม่ไหม้ใช่มั้ย ถ้าใช่ก็ให้ถามทาไมต่อไป

5. สร้างประโยค “ทาไม” ให้ตรงตามเป้ าหมายของการวิเคราะห์

6. การเขียน “ทาไม” ที่ทุกคนเข้าใจตรงกัน (อ่านแล้วเข้าใจง่าย)

7. มีเกณฑ์การใช้คาคุณศัพท์ที่ชัดเจน (กระชับ)

8. อย่าใช้คาว่า “ทาไม” ในด้านความรู้สึกของคน (วัดไม่ได้ ก็ปรับปรุงไม่ได้)

ตัวอย่างที่ถูกต้อง : พนักงานเสียบวงจรผิด เพราะว่า พนักงานหยิบวงจรผิด(ใช้ poka-yoke)

ตัวอย่างที่ผิด พนักงานเสียบวงจรผิด เพราะว่า พนักงานไม่ใส่ใจเท่าที่ควร

9. ค้นหา “ทาไม” ต่อไป จนแน่ใจว่าจะไม่เกิดเหตุการณ์ซ้าขึ้นอีก (ต้องทวนสอบ)

10.พิสูจน์ความถูกต้องของ “ทาไม” ที่สถานที่จริง (Genba) และกับของจริง (Genbutsu)

ในขั้นตอนนี้สาคัญเป็นอย่างมากในการตรวจสอบความถูกต้อง ของการระดมความเห็น(Brainstorm) รวมถึงการวิเคราะห์ ค้นหาความจริง จากสาเหตุที่เป็นไปได้ ที่หน้างาน

24. ความแตกต่างระหว่างการแก้ไข และการปรับปรุง

การแก้ไขปัญหา คือ “การทาให้กลับสู่สภาพเดิม” ส่วน การปรับปรุง คือ “การทาลายสถาพ

เดิม โดยระดับของผลงานสูงขึ้น ยังผลให้ประสิทธิภาพและประสิทธิผลสูงขึ้น”

ทาไม การวิเคราะห์ Why Why Analysis จึงต้องใช้ควบคู่กับ 5 Gen

(Go to see)

สืบเนื่องจาก การวิเคราะห์ด้วย Why Why Analysis ในอดีตมีข้อด้อยคือ ขาดการ

ทวนสอบจากสถานที่จริง จึงทาให้เกิดการวิเคราะห์อยู่เพียงบนโต๊ะทางาน ทาให้ปัญหาจริงๆ

ไม่ได้รับการแก้ไข และค่อนข้างจะเอนเอียง ในการวิเคราะห์ด้วยการไล่คาตอบ ให้เข้ากับ

ความคิดในใจ ของผู้ตอบ มากกว่าสภาพการจริงในหน้างาน ดังนั้น จึงต้องใช้หลักการของ

5 Gen เข้าไปด้วย ในหลายๆครั้งผู้ที่ทาการวิเคราะห์หรือทีมงาน อาจจะต้องไปเข้าใน

สถานที่ทางานมากกว่า 10 ครั้งขึ้นไปในแต่ละหัวข้อที่ทาการวิเคราะห์ เพื่อมองสภาพการ

และค้นหาคาอธิบาย ต่อปรากฏการณ์ต่างๆของปัญหาที่เกิดขึ้น และในหลายๆครั้ง เรา

สามารถคิดย้อนกลับด้วยการ “ทาให้เกิดของเสียซะเอง”โดยเทียบกับของเสีย ที่เกิดขึ้น เพื่อ

หาคาอธิบายและปรากฏการณ์ของปัญหา และจะต้องมีการติดตามวัดผลสาเร็จเสมอ แล้ว

จัดทาเป็นมาตราฐาน ต่อไป

http://leanmanufacturing-

tawatchai.blogspot.com/2009/12/why-why-analysis-5-

gen.html

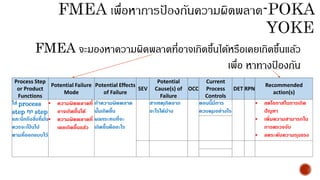

25. 26. FMEA จะมองหาความผิดพลาดที่อาจเกิดขึ้นได้หรือเคยเกิดขึ้นแล้ว

เพื่อ หาทางป้ องกัน

Process Step

or Product

Functions

Potential Failure

Mode

Potential Effects

of Failure

SEV

Potential

Cause(s) of

Failure

OCC

Current

Process

Controls

DET RPN

Recommended

action(s)

ใส่ process

step ทุก step

และนึกถึงสิ่งที่มัน

ควรจะเป็ นไป

ตามที่ออกแบบไว้

• ความผิดพลาดที่

อาจเกิดขึ้นได้

• ความผิดพลาดที่

เคยเกิดขึ้นแล้ว

ถ้าความผิดพลาด

นั้นเกิดขึ้น

ผลกระทบที่จะ

เกิดขึ้นคืออะไร

สาเหตุเกิดจาก

อะไรได้บ้าง

ตอนนี้มีการ

ควบคุมอย่างไร

• ลดโอกาสในการเกิด

ปัญหา

• เพิ่มความสามารถใน

การตรวจจับ

• ลดระดับความรุนแรง

27. • ถ้าต้องการลดโอกาสในการเกิดปัญหา (Occurrence) จะต้องมีการ

เปลี่ยนแปลง/ปรับปรุงที่ตัว Process หรือเปลี่ยนวิธีการควบคุมกระบวนการ/

การป้ องกัน

• ถ้าต้องการเพิ่มความสามารถในการตรวจจับ (Detection) จะต้องมีการ

เปลี่ยนแปลง/ปรับปรุงวิธีการควบคุม Process หรือการตรวจสอบ การปรับปรุง

วิธีควบคุมในการตรวจจับ

• การลดระดับความรุนแรง (Severity) สามารถทาได้โดยการเปลี่ยนแปลง

ทางด้านการออกแบบ

28. เราวัด

• เราแจงปัญหาออกมาอย่าง ชัดเจน

• พบตัวแปร input ที่ส่งผลต่อ output ที่เป็น

ปัญหาของเรา

เราทาอะไรไปแล้วบ้าง

เราวิเคราะห์

• ตรวจสอบข้อมูล

• ระบุตัวสาเหตุของปัญหาที่รากเหง้า

เราปรับปรุง

• เราค้นพบ y=f(x)

• เรา Optimize กระบวนการ

29. • เพื่อให้มั่นใจว่า defect จะอยู่ในระดับต่าอย่างนั้นต่อไป เราต้องทาอะไรบ้าง

• เพื่อให้มั่นใจว่าการปรับปรุง จะคงอยู่อย่างถาวร “ทีมงาน”ทาอะไรได้บ้าง

• เพื่อให้คนที่ทางานอยู่ที่หน้างาน ในพื้นที่นั้นๆ สามารถรักษาระดับผลการ

ปรับปรุงเอาไว้ได้อย่างสม่าเสมอ เราจะต้องวางระบบอะไรลงไปในกระบวนการ

จะมอบหมายตัวโปรเจคให้ไว้กับใคร

• บทบาทของเจ้าภาพในโปรเจคจะจบลงเมื่อใด

Editor's Notes #10 ส่วนมากแล้วพอมาถึงตรงนี้ทีมงานทำโปรเจคก็มักจะสามารถระบุได้แล้วว่า process step ไหนที่ทำให้เกิดปัญหา

อาจจะมีมากกว่า 1 process step #11 ส่วนมากแล้วพอมาถึงตรงนี้ทีมงานทำโปรเจคก็มักจะสามารถระบุได้แล้วว่า process step ไหนที่ทำให้เกิดปัญหา

อาจจะมีมากกว่า 1 process step #27 การเปรียบเทียบ ระหว่าง FMEA & Cause & Effect Diagram.�- FMEA มีมิติที่มากกว่าในการ ทราบทั้ง สาเหตุ, ผลกระทบ, RPN, ลำดับความรุนแรง , ความถี่ในการเกิด, ความสามารถในการตรวจจับปัญหา�- Cause & Effect diagram จะทราบแต่สาเหตุของปัญหาอย่างเดียว แต่จะลึกกว่าในการหารายละเอียด ใน main factor (Man, Material, Method, Machine).