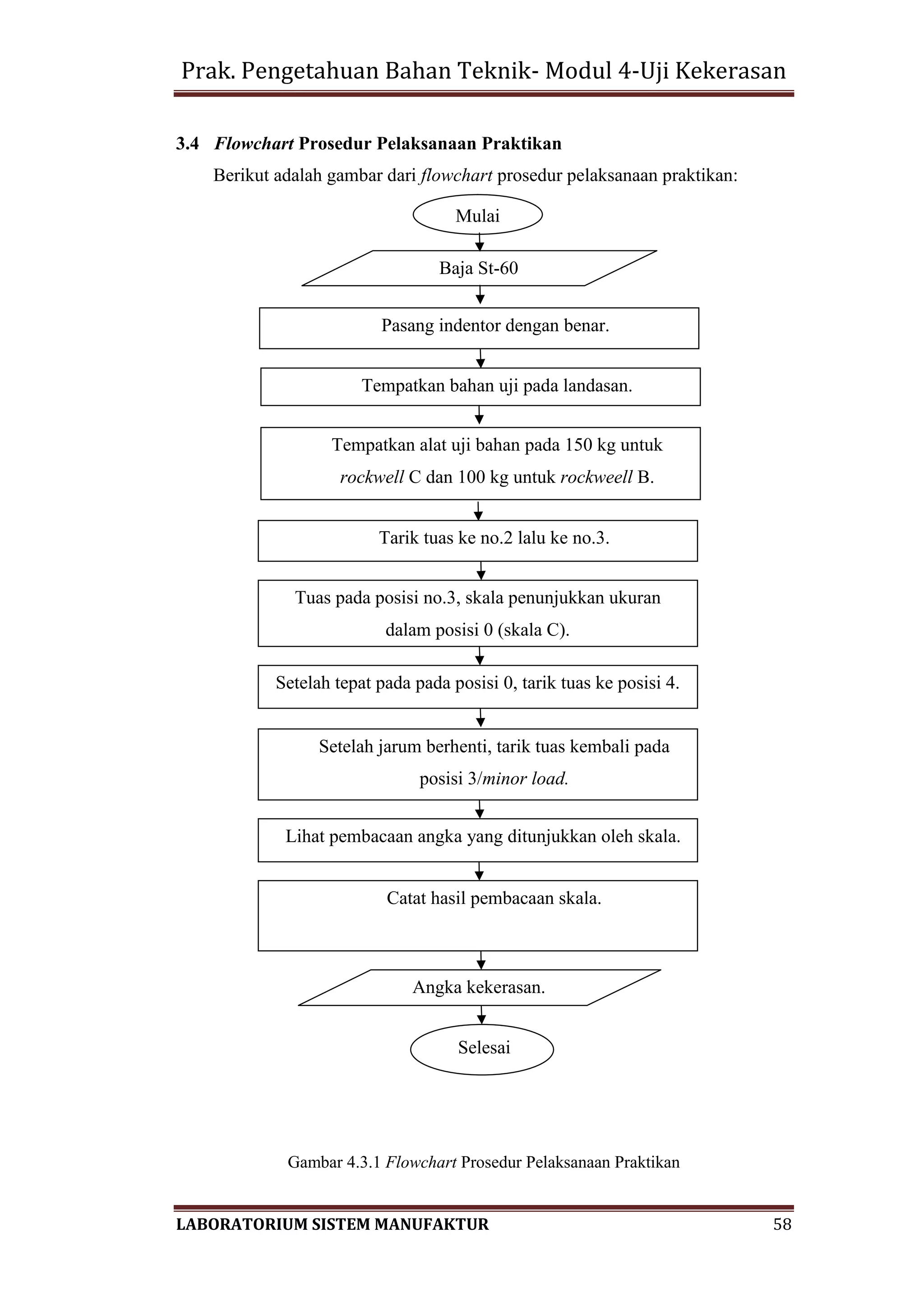

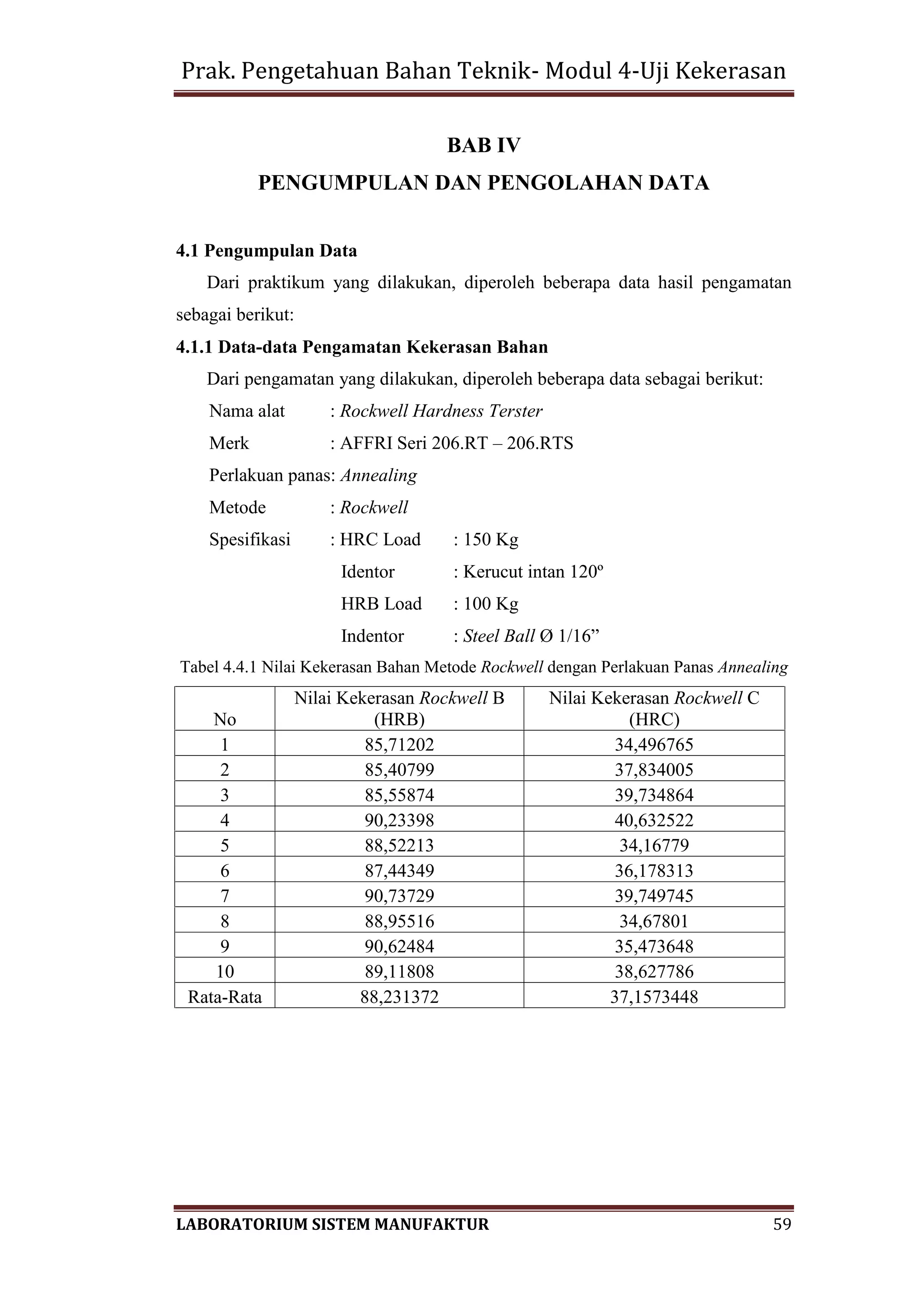

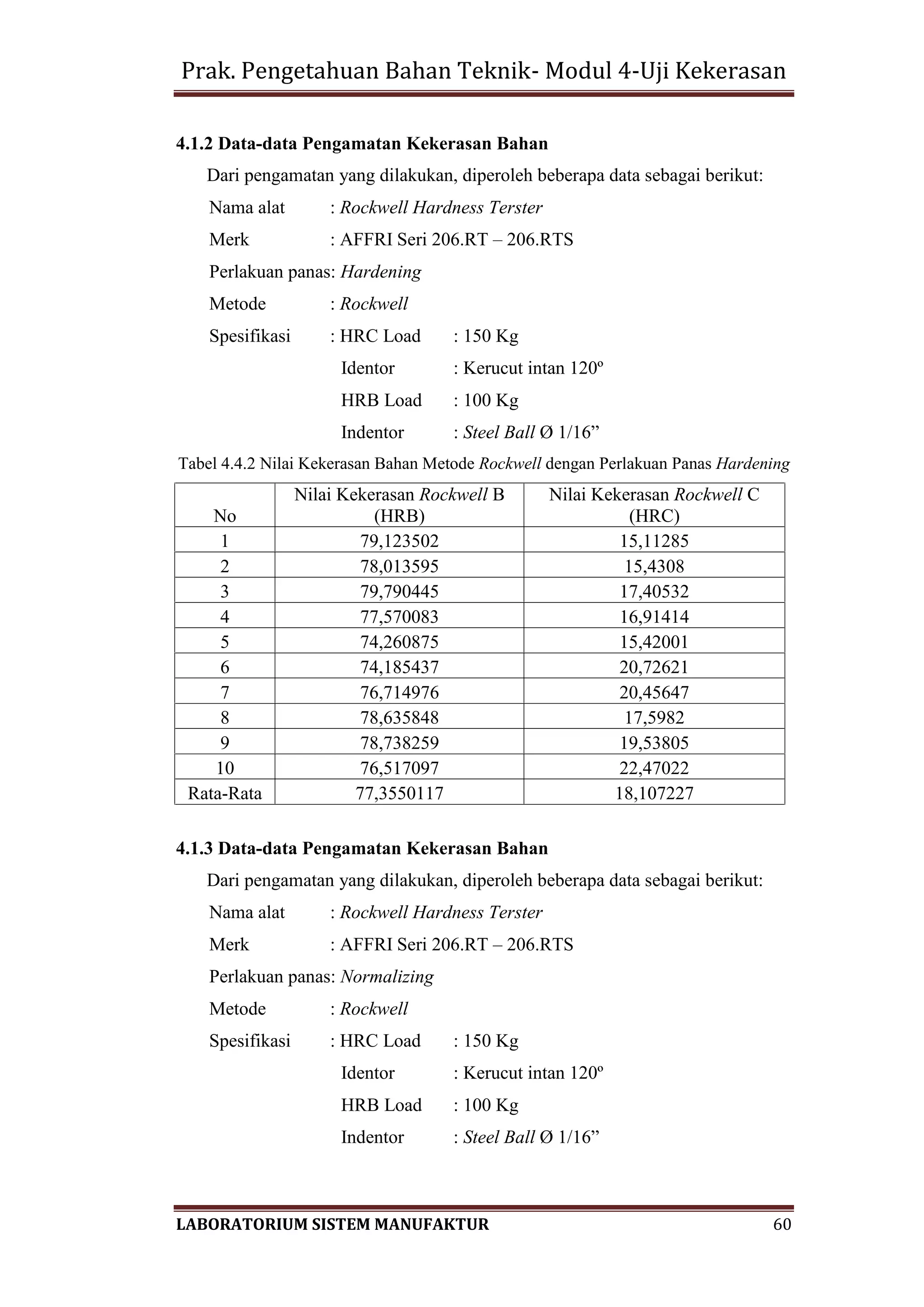

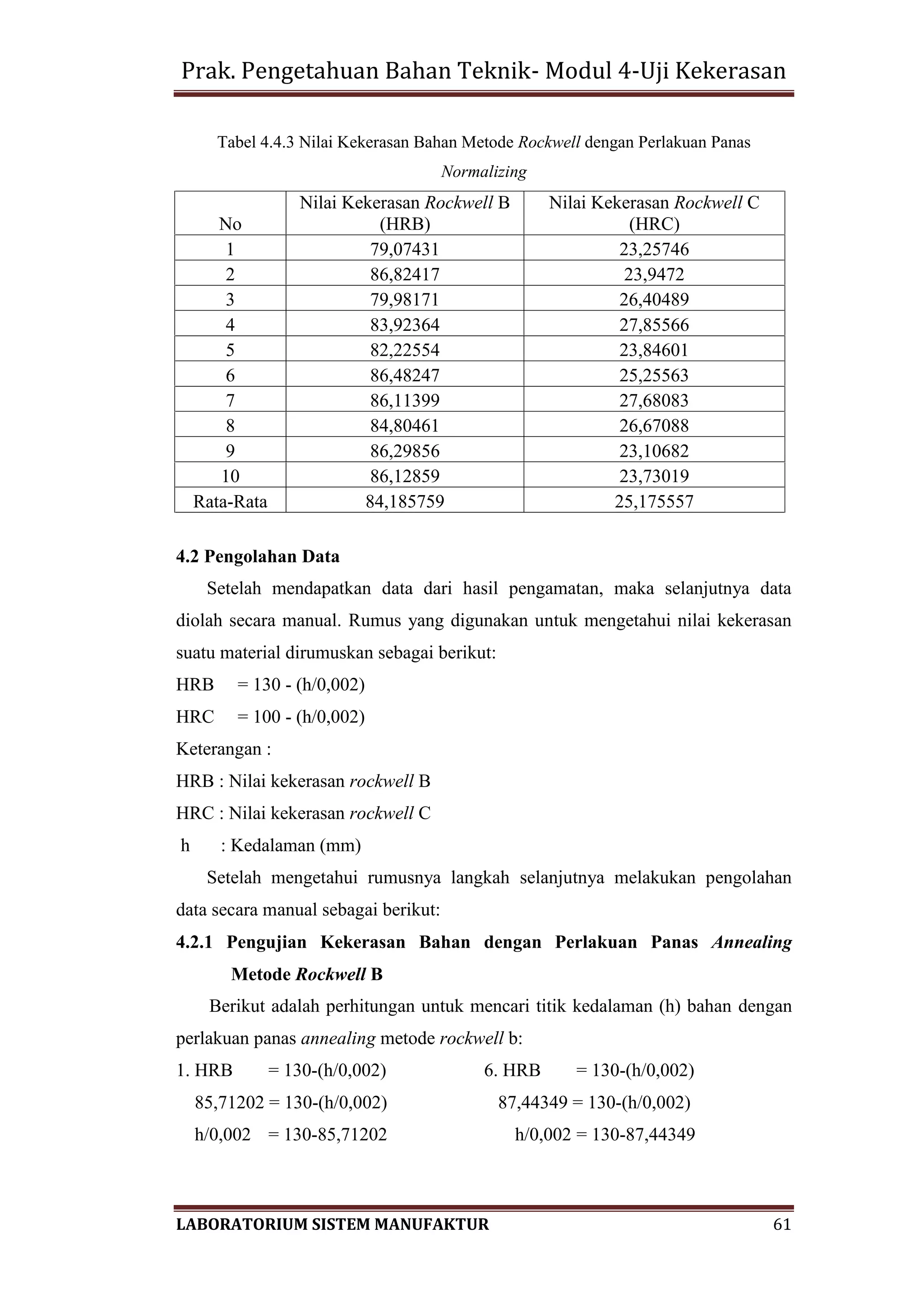

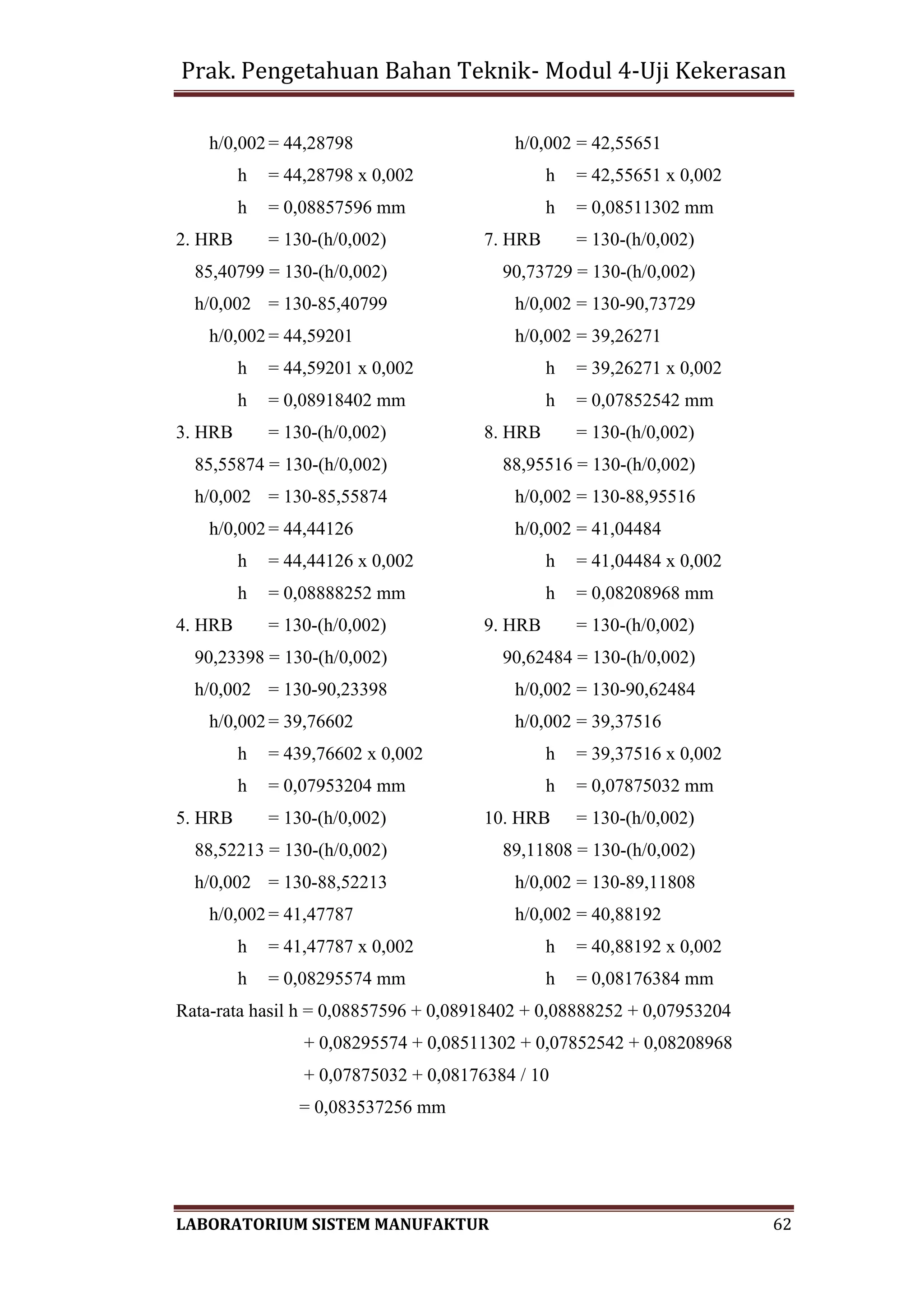

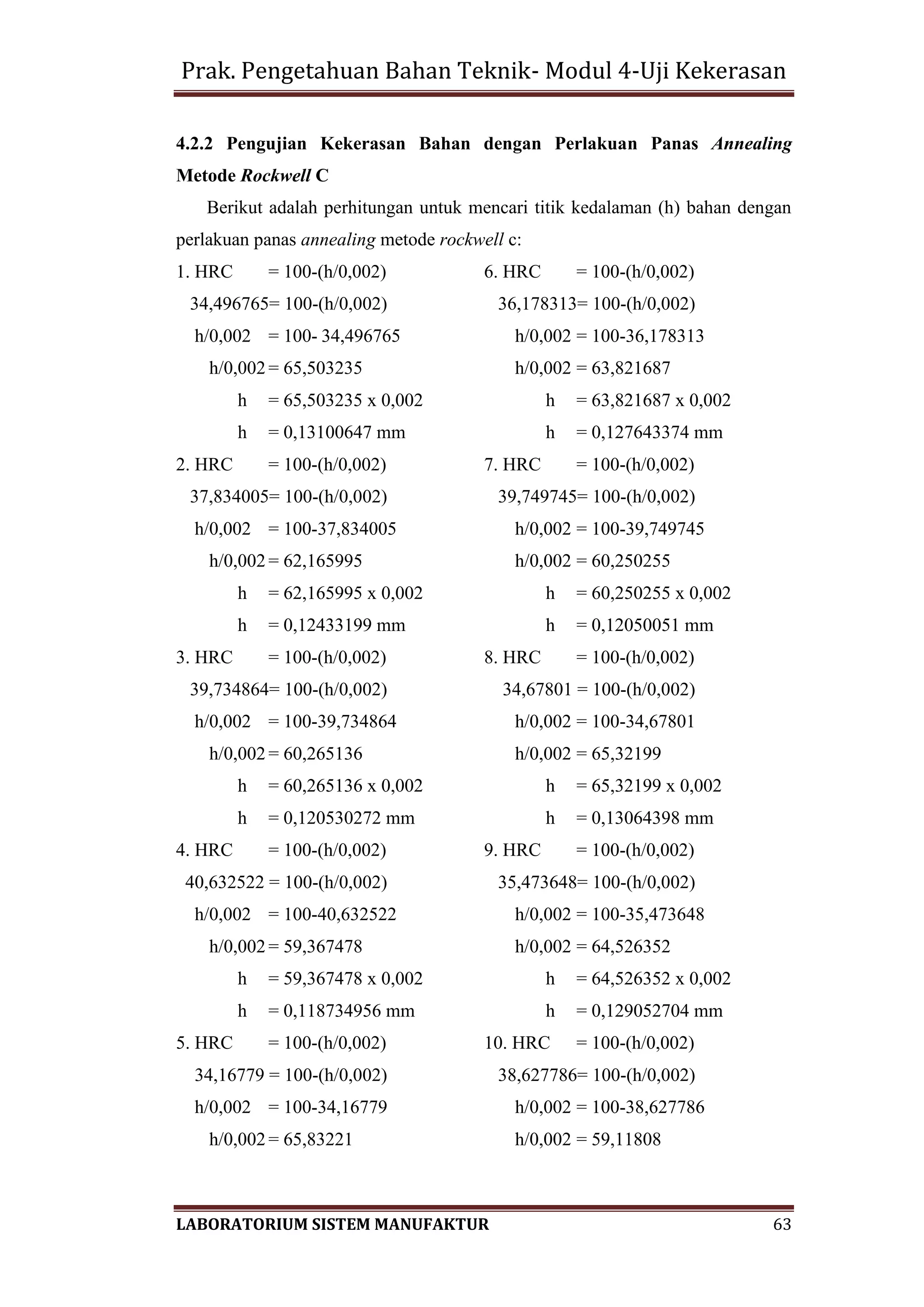

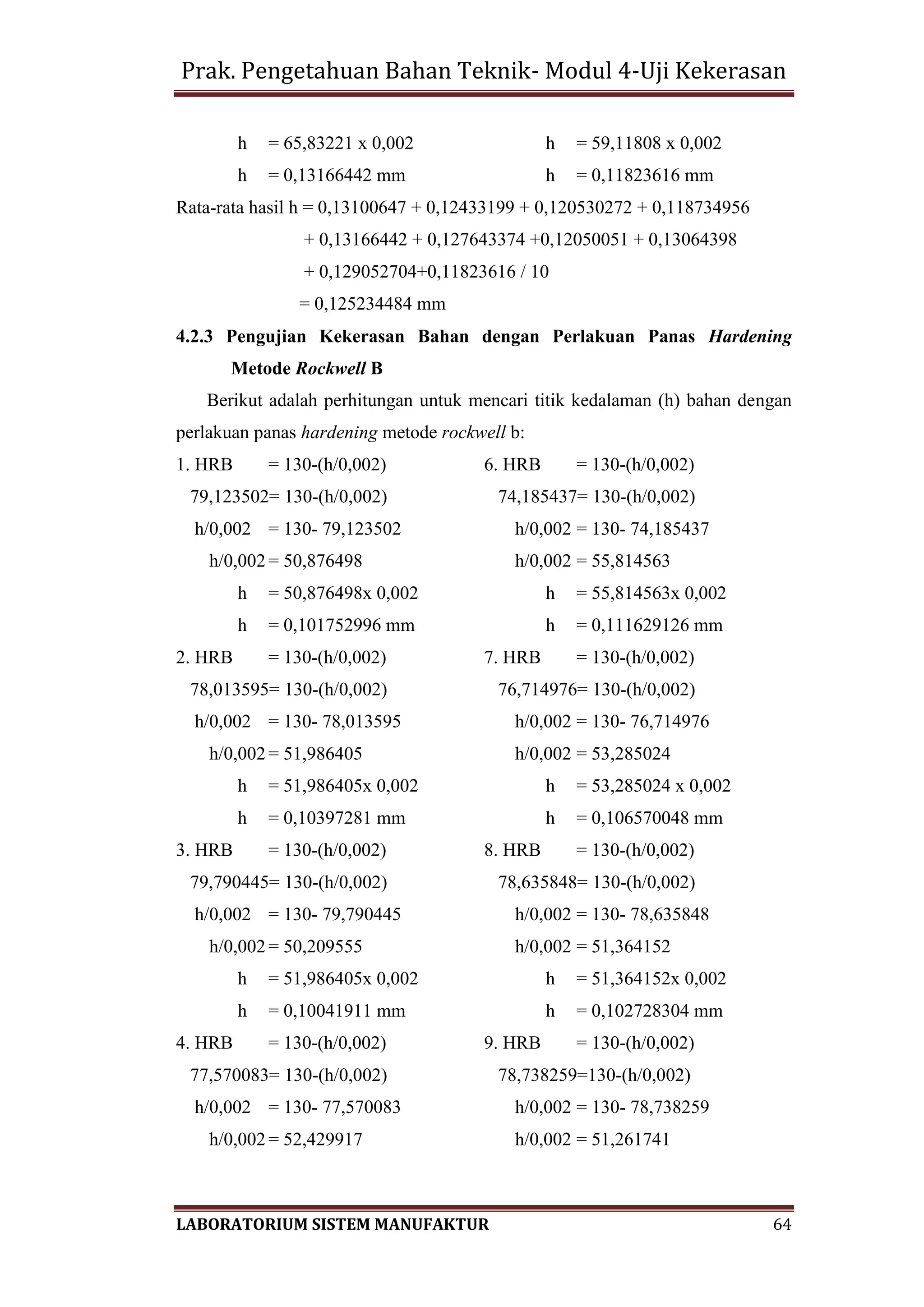

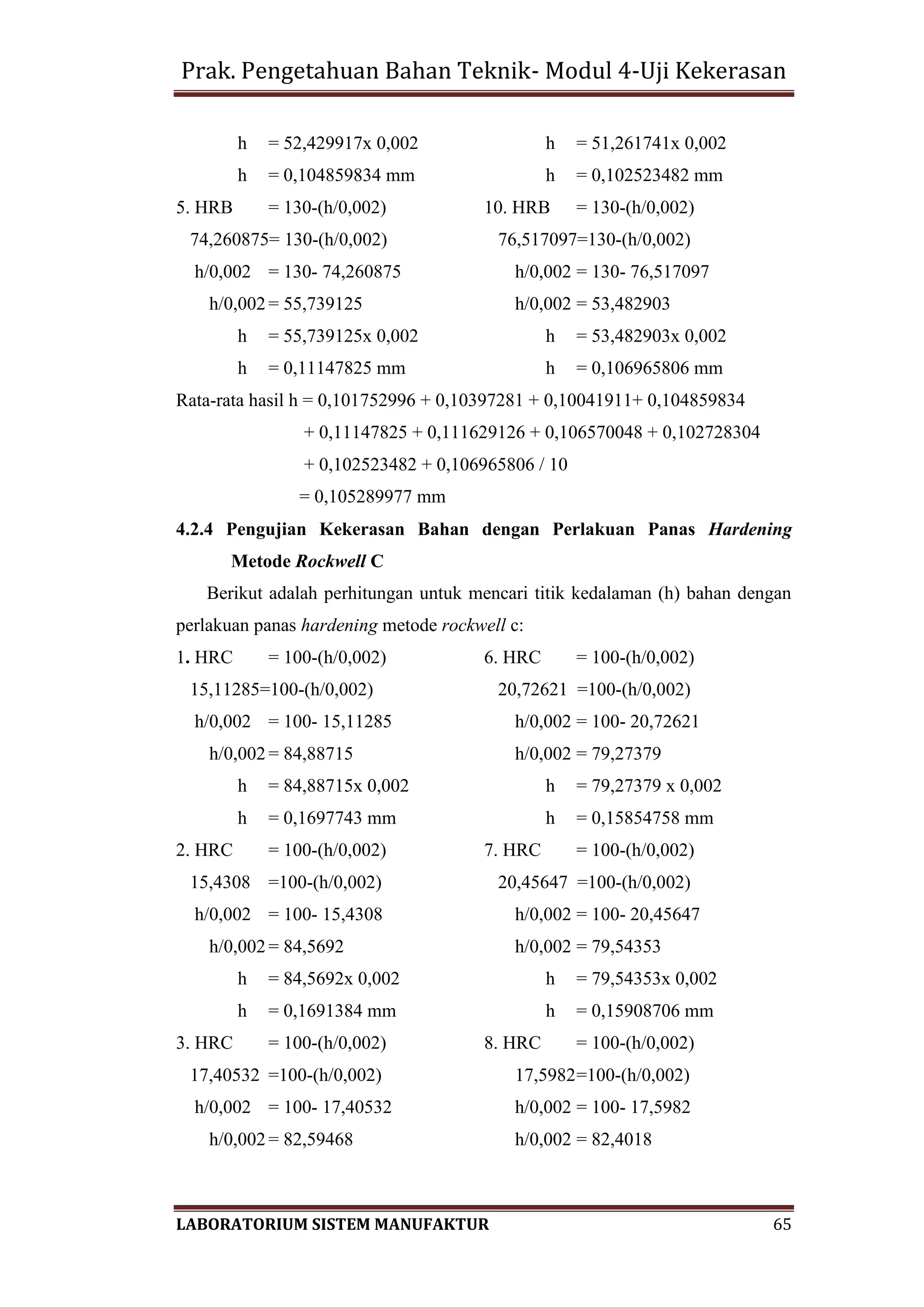

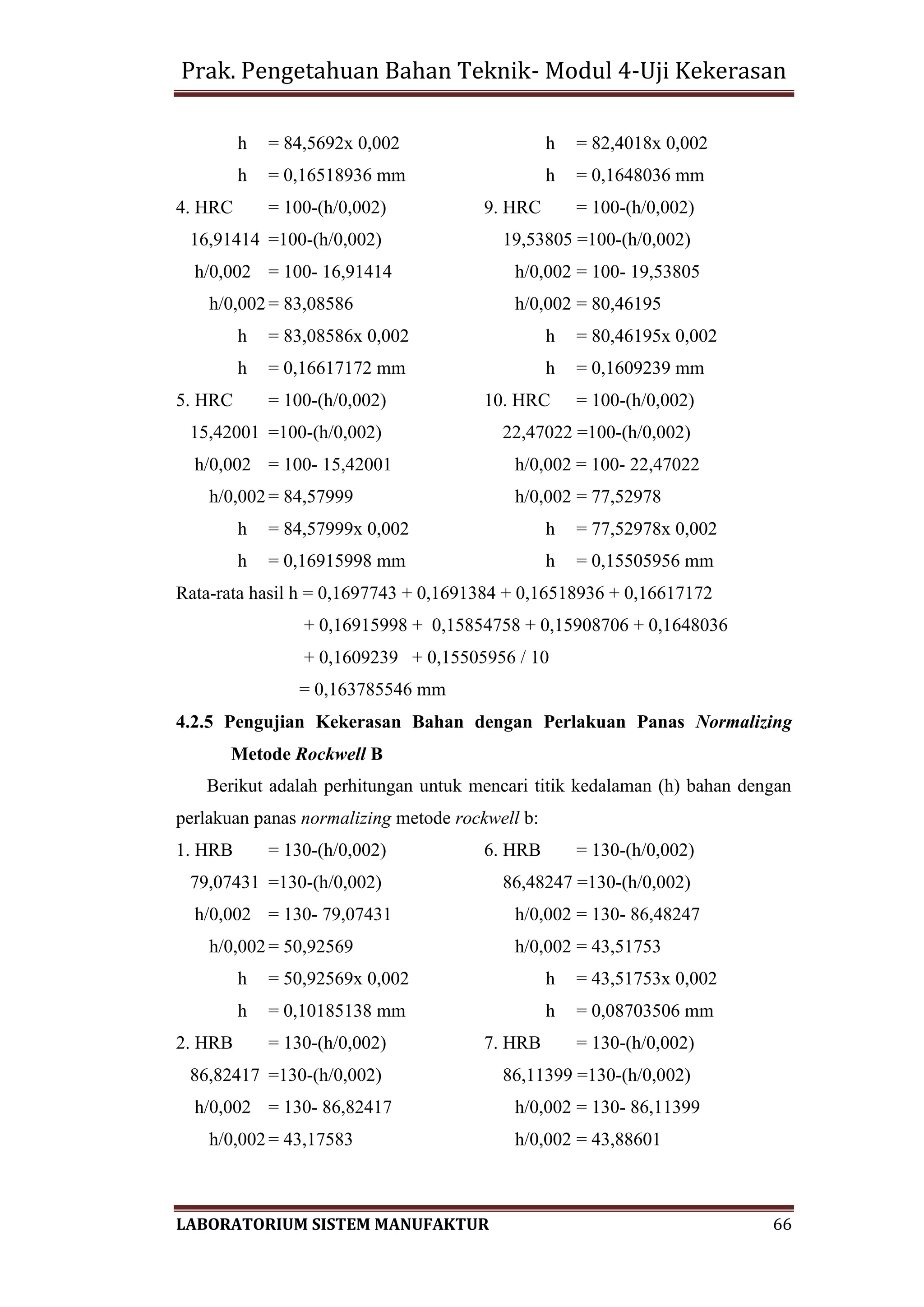

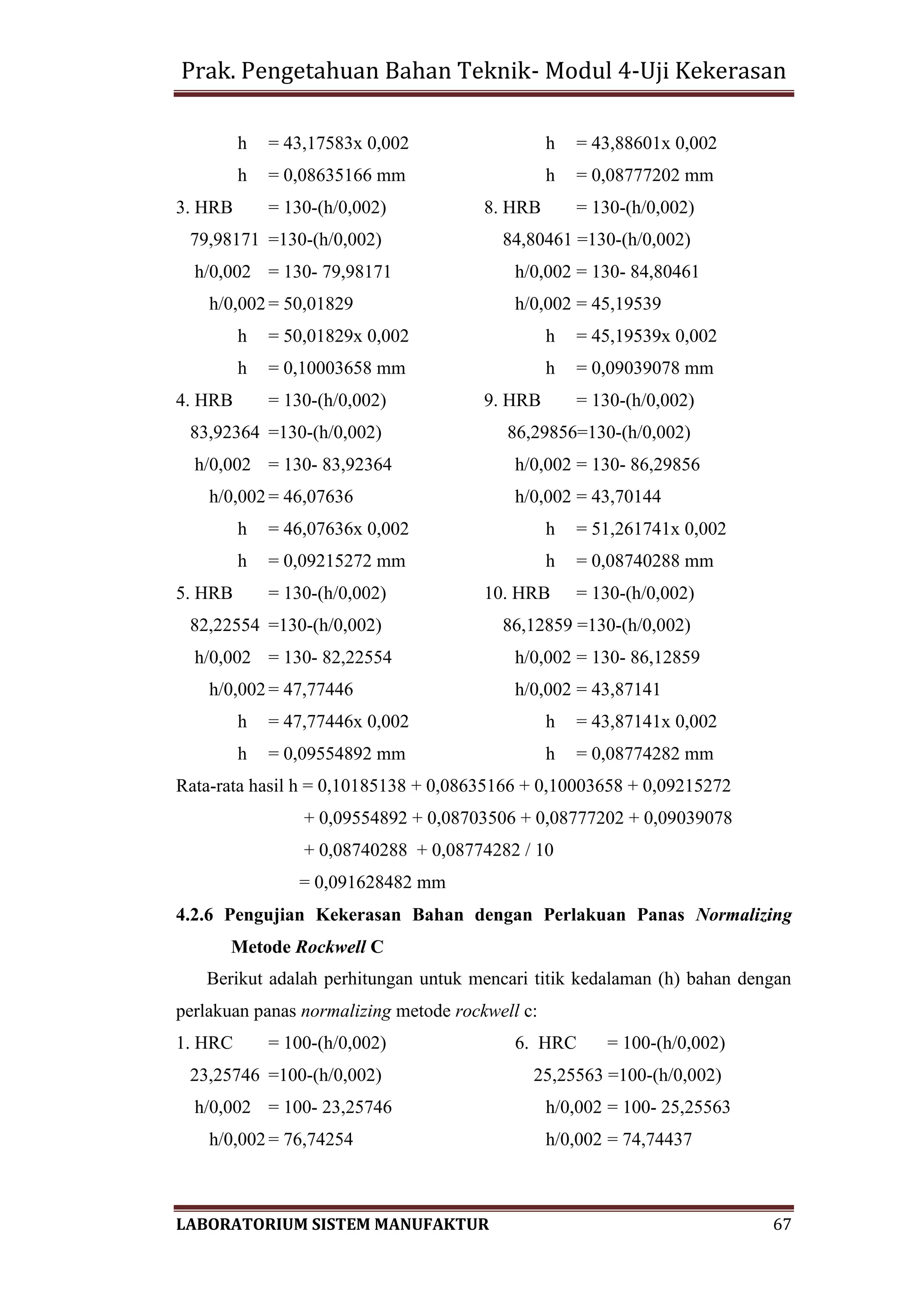

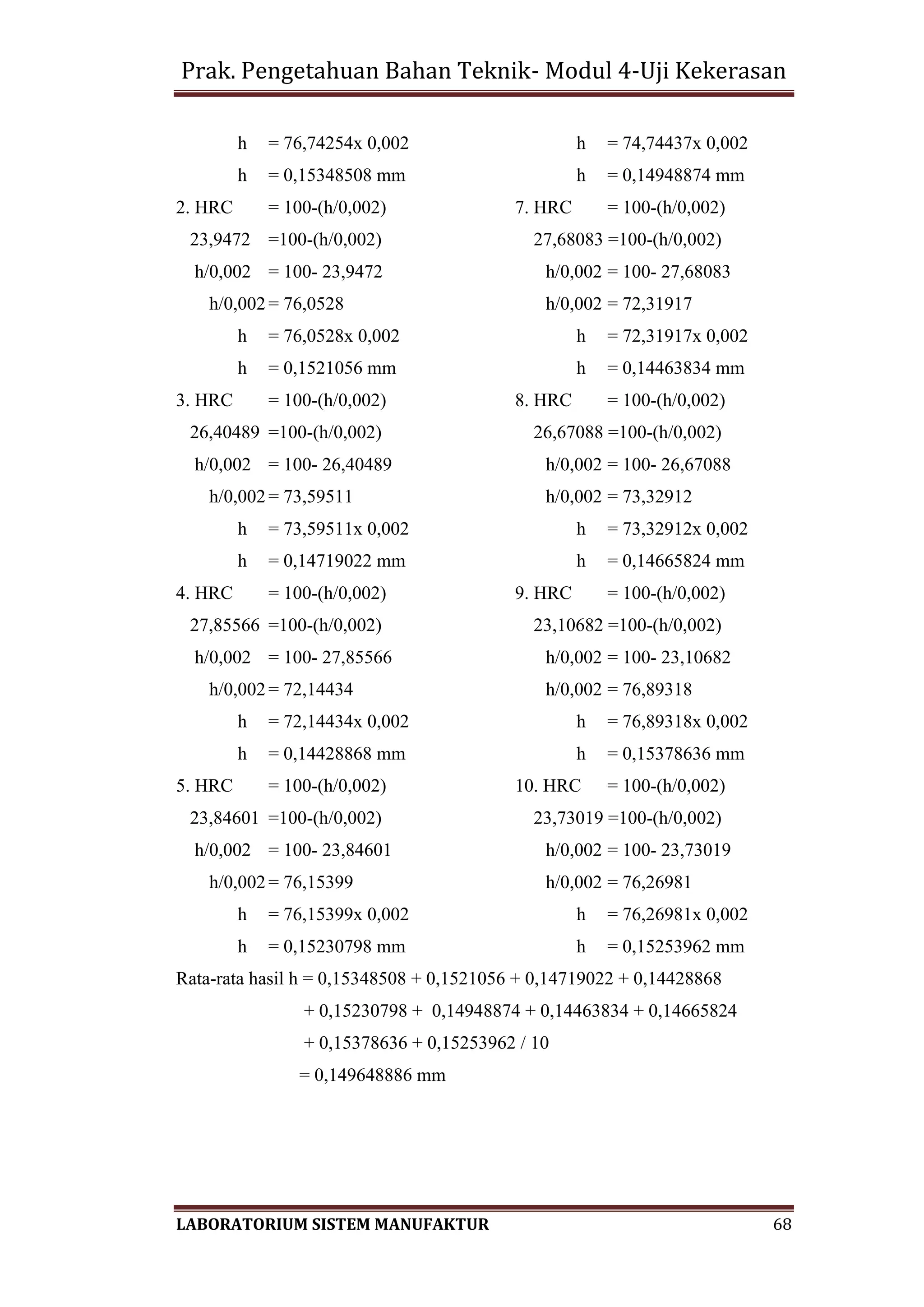

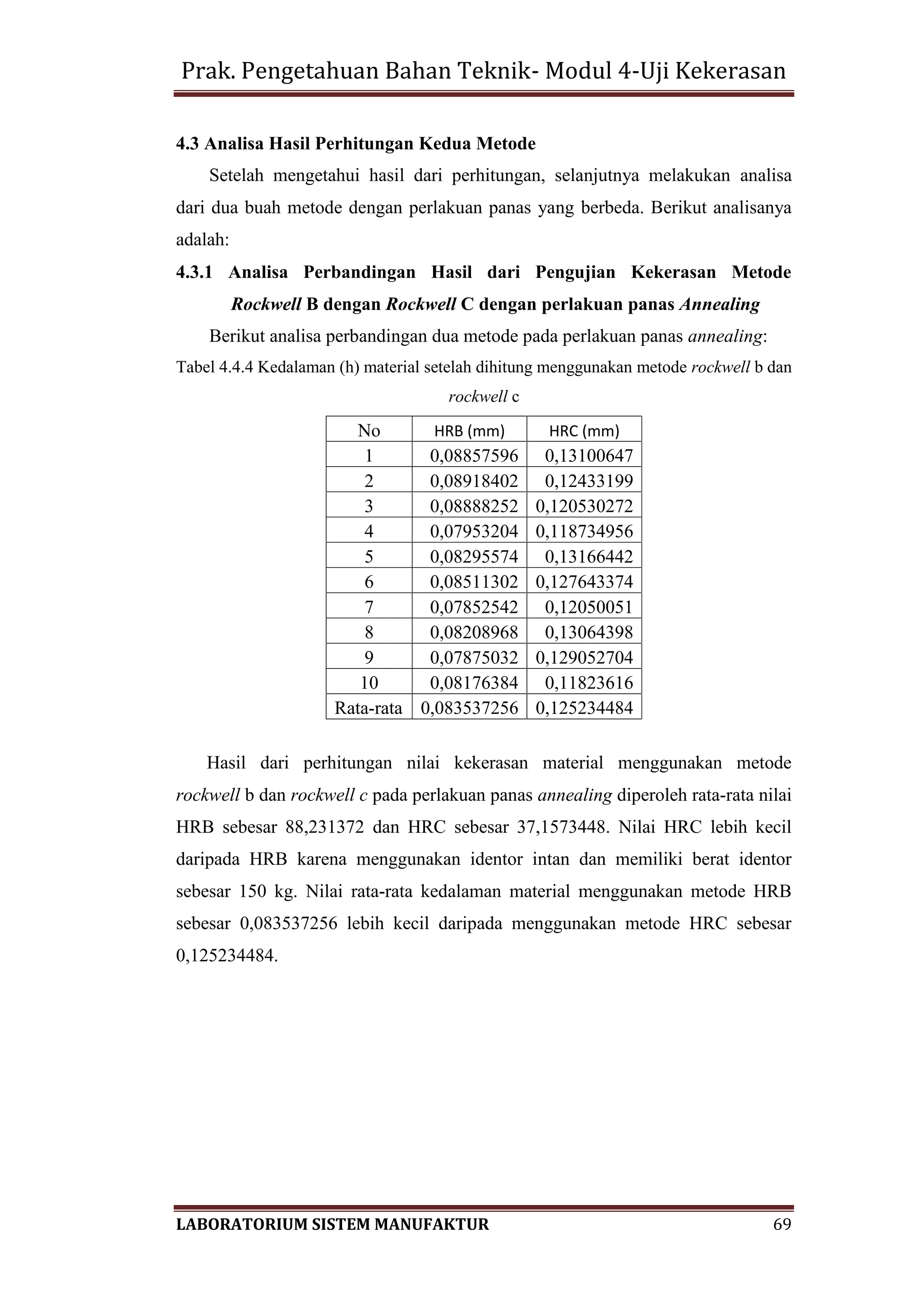

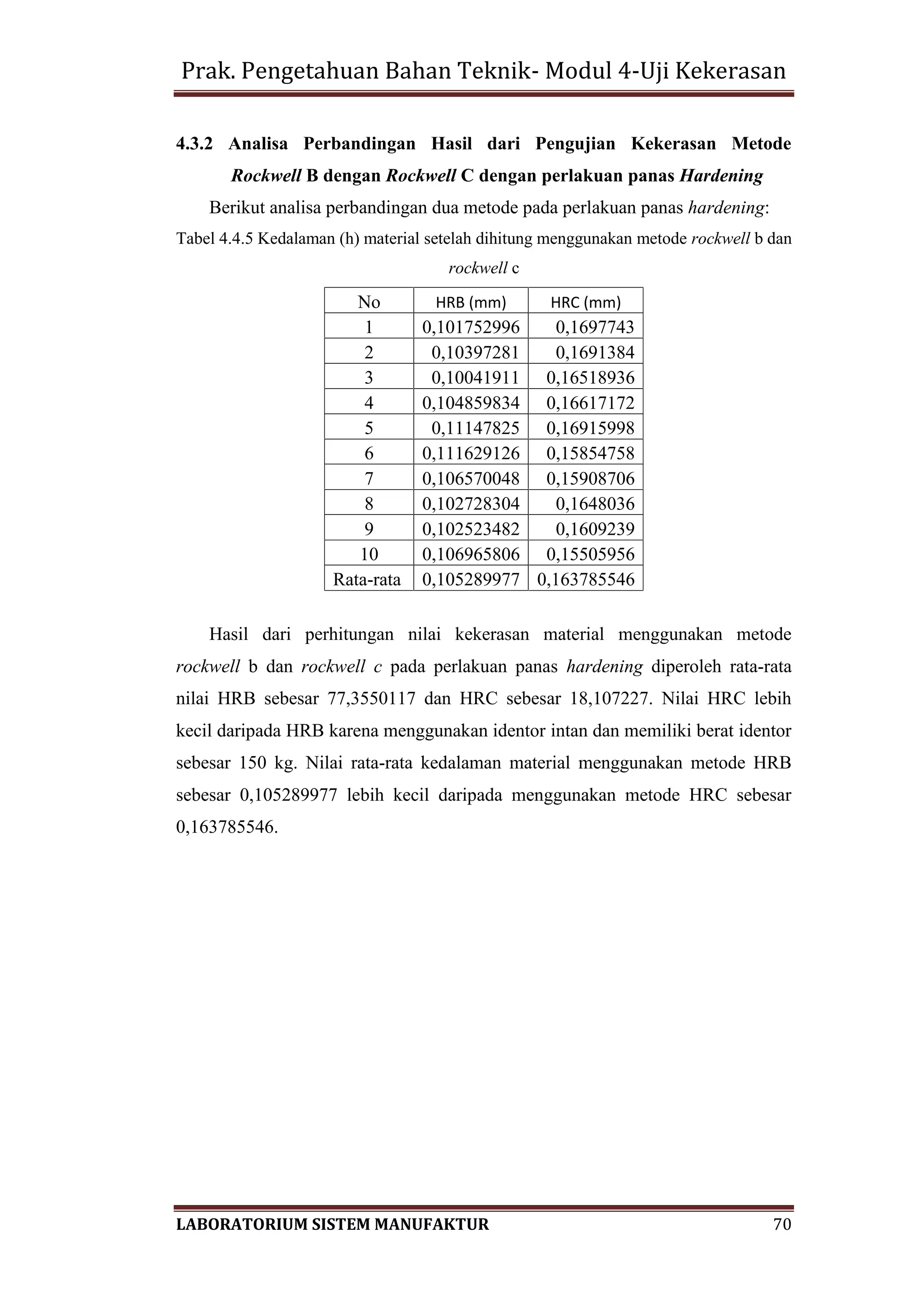

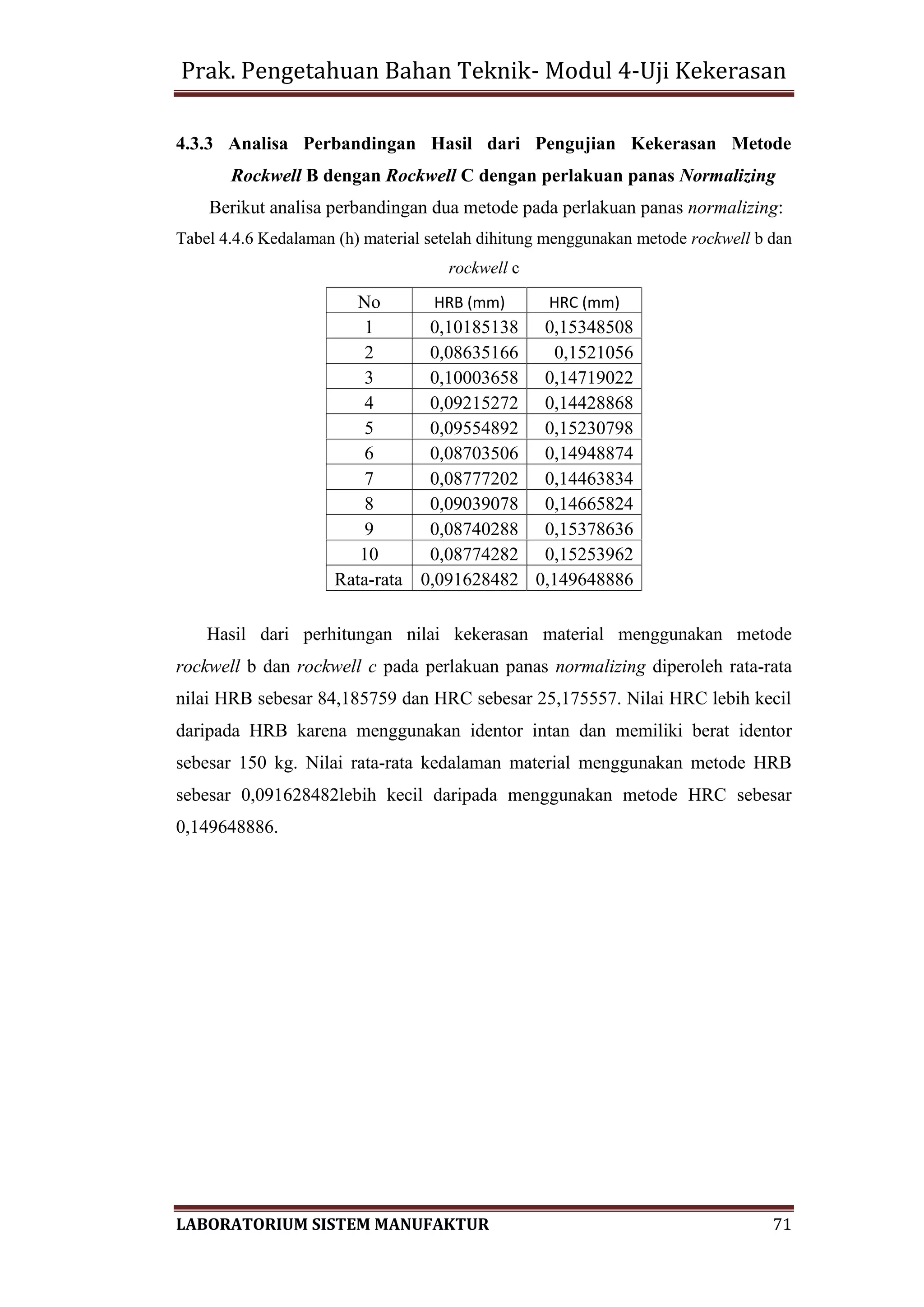

Dokumen ini menjelaskan praktikum pengujian kekerasan bahan teknik, terutama menggunakan metode Rockwell untuk menentukan kekerasan baja ST-60. Metode ini memiliki kelebihan seperti proses yang cepat dan tidak merusak, tetapi juga beberapa kekurangan seperti ketelitian yang rendah dan kesulitan dalam mengukur bahan yang tidak homogen. Tujuan praktikum adalah agar mahasiswa dapat memahami dan melakukan pengujian kekerasan serta efek perlakuan panas terhadap kekerasan material.