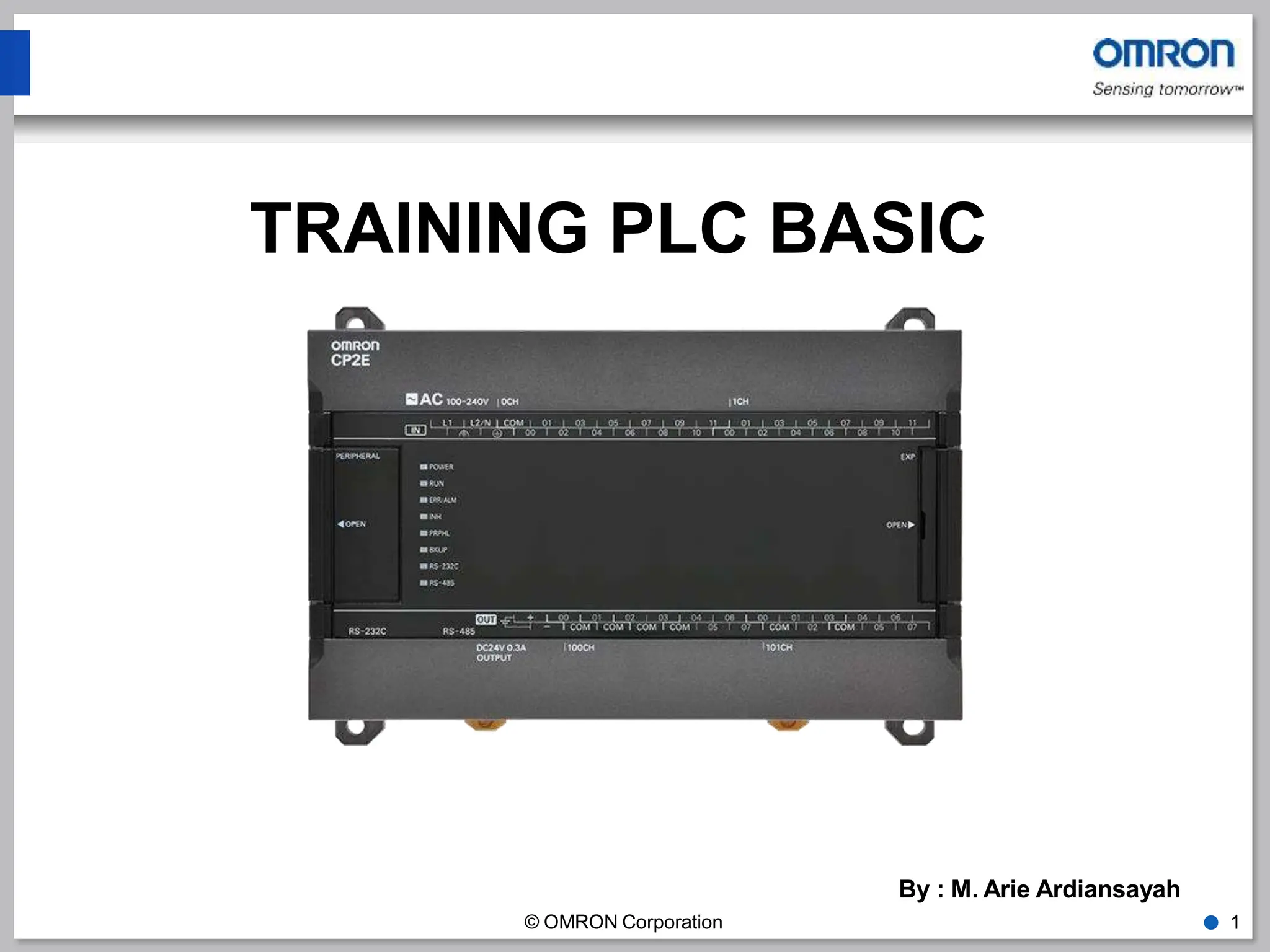

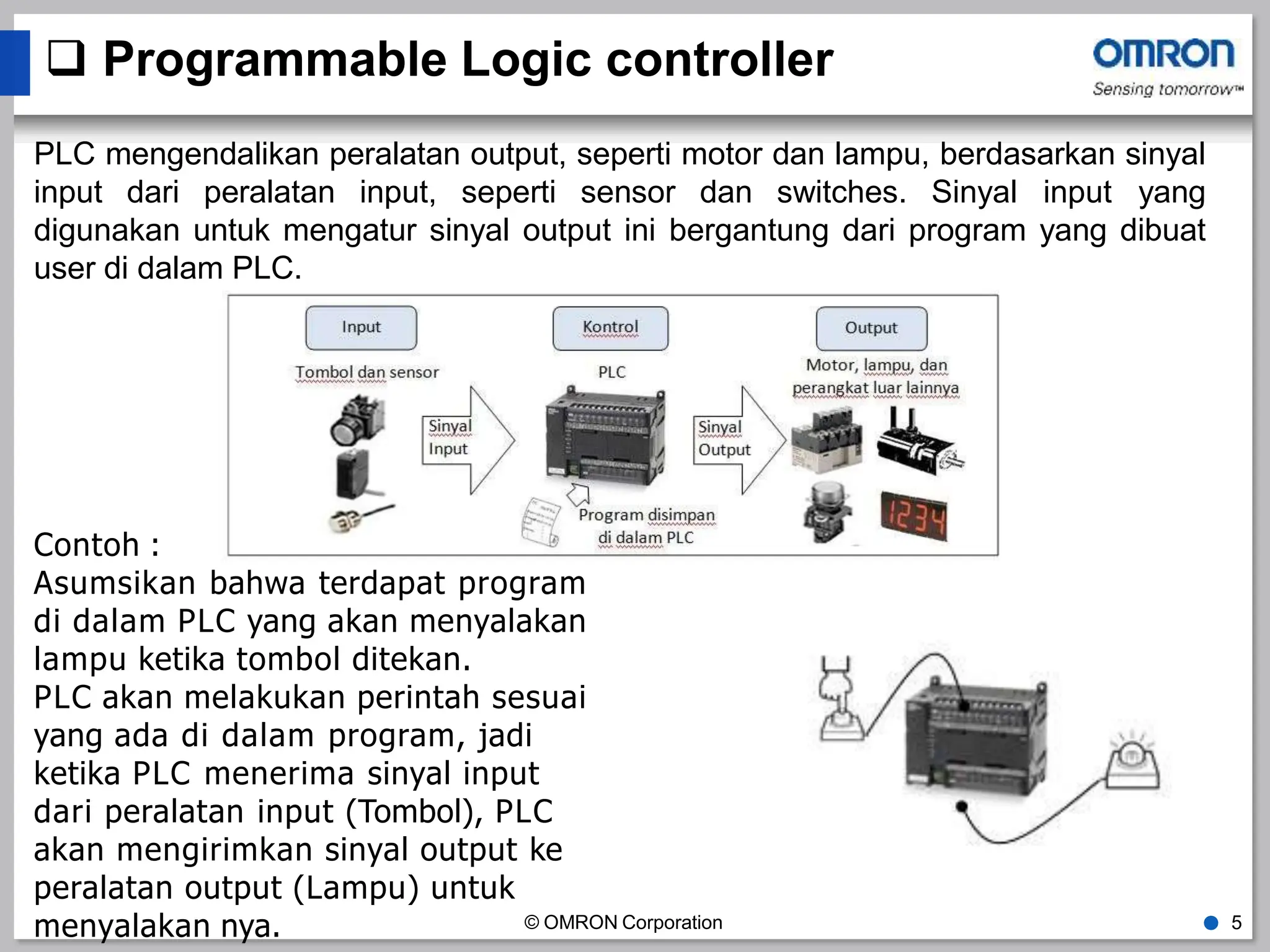

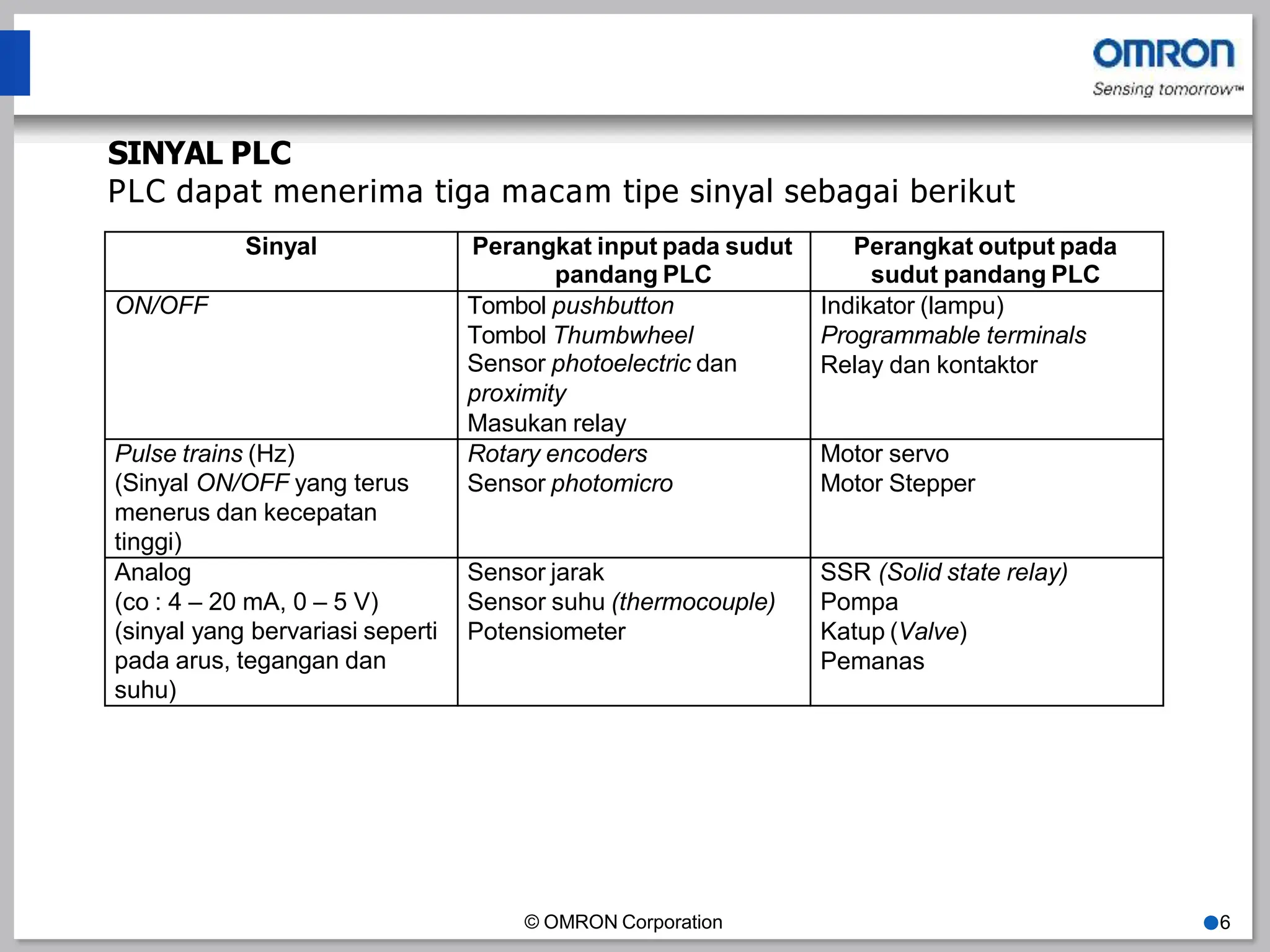

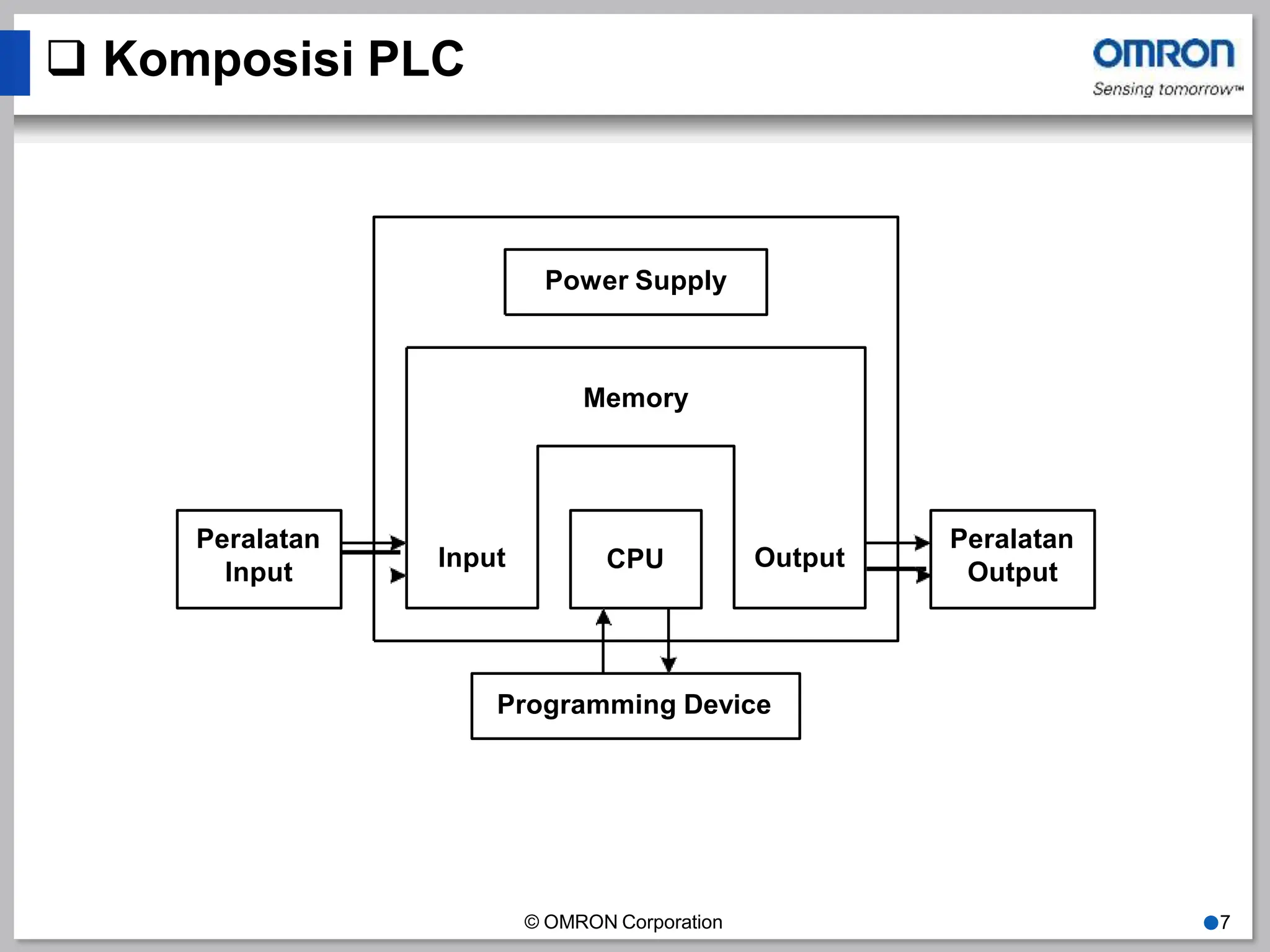

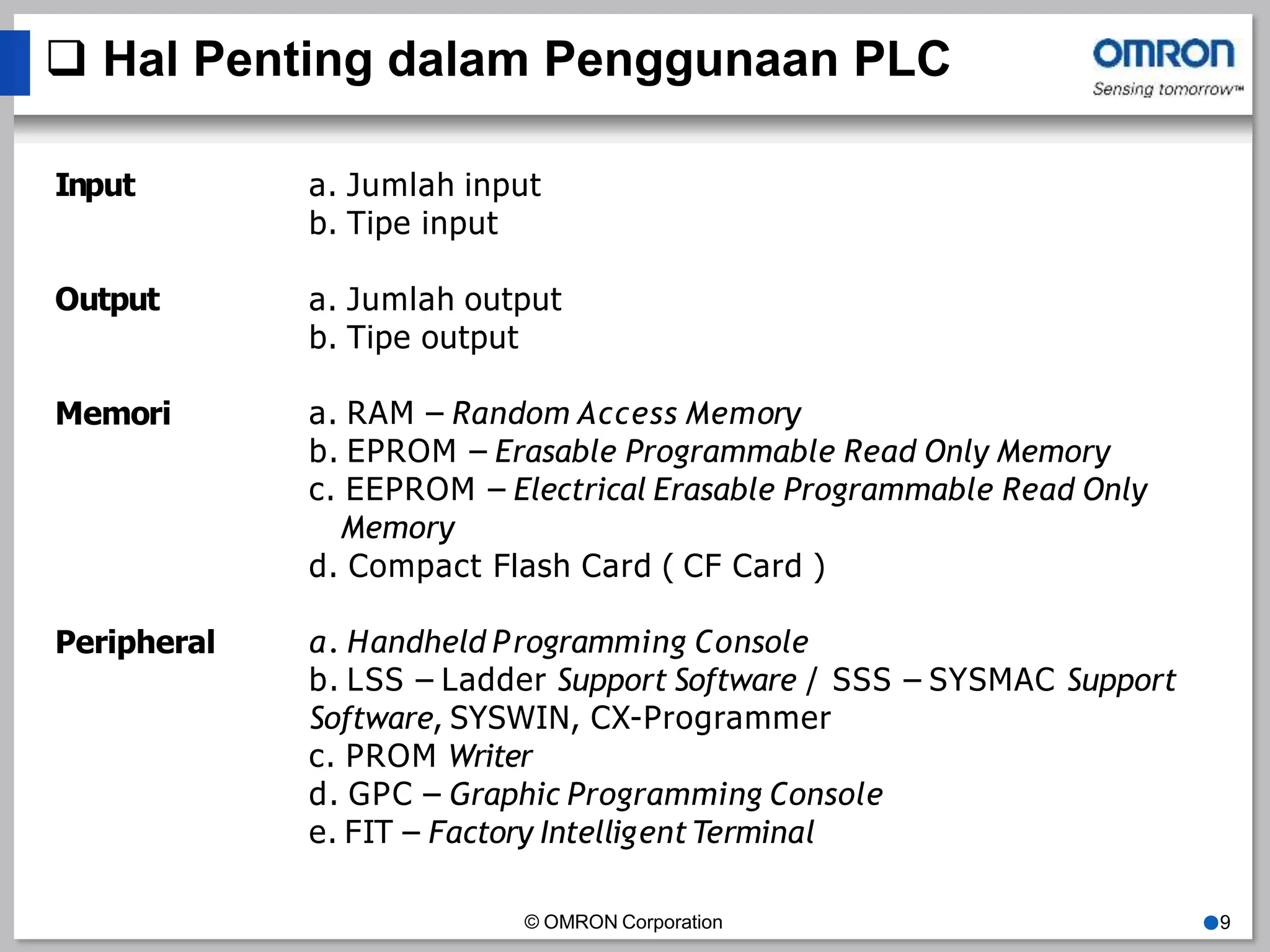

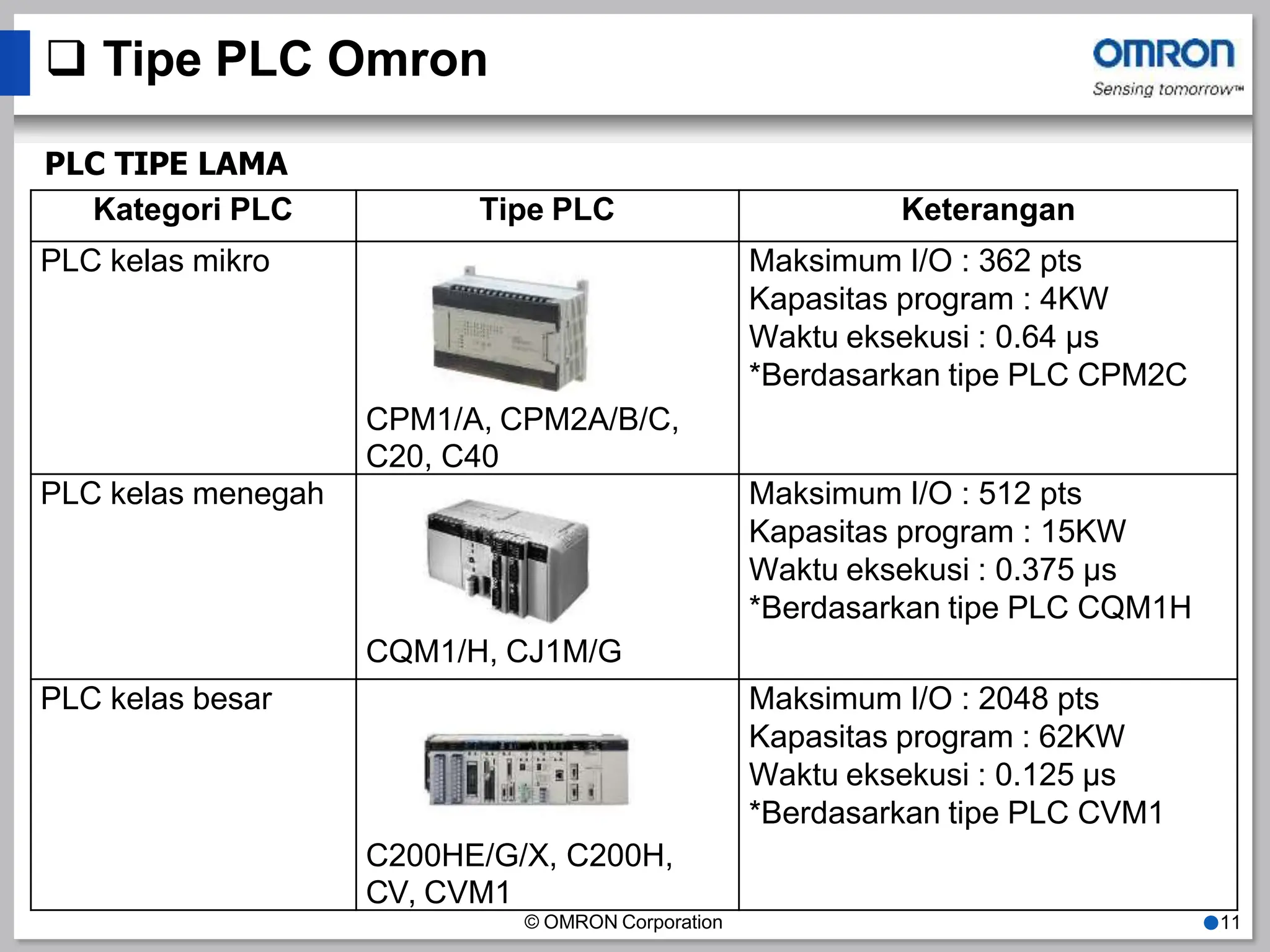

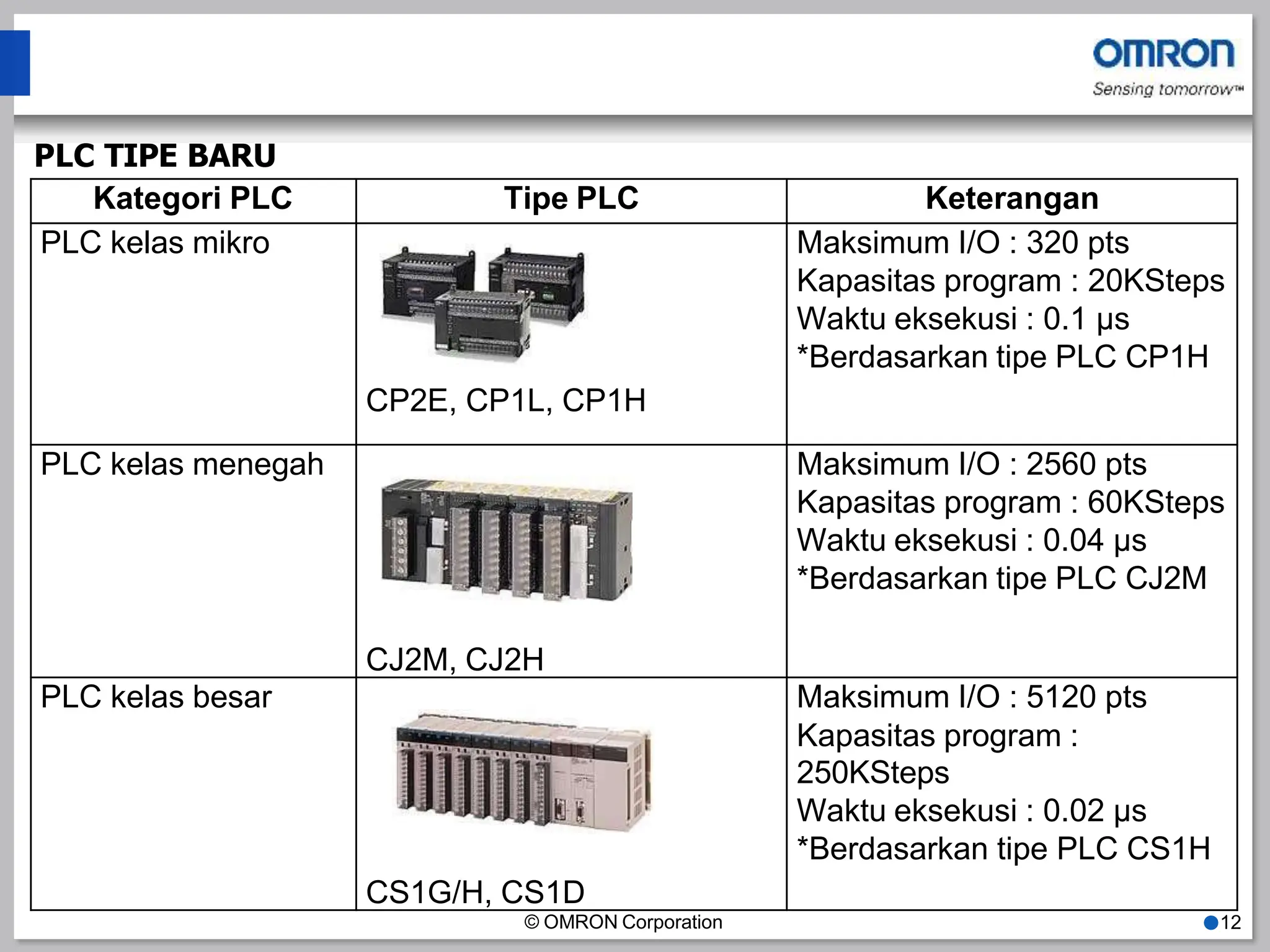

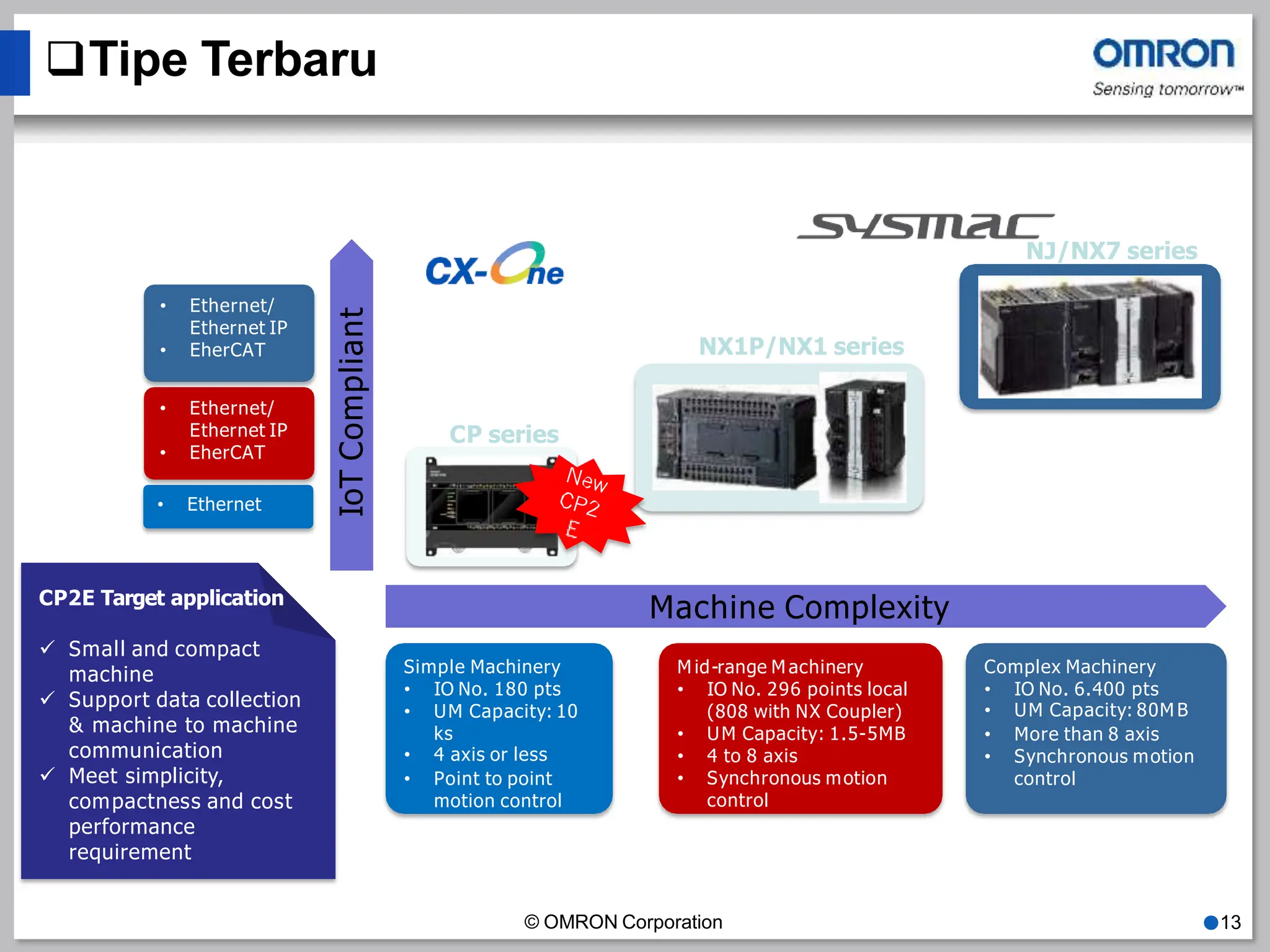

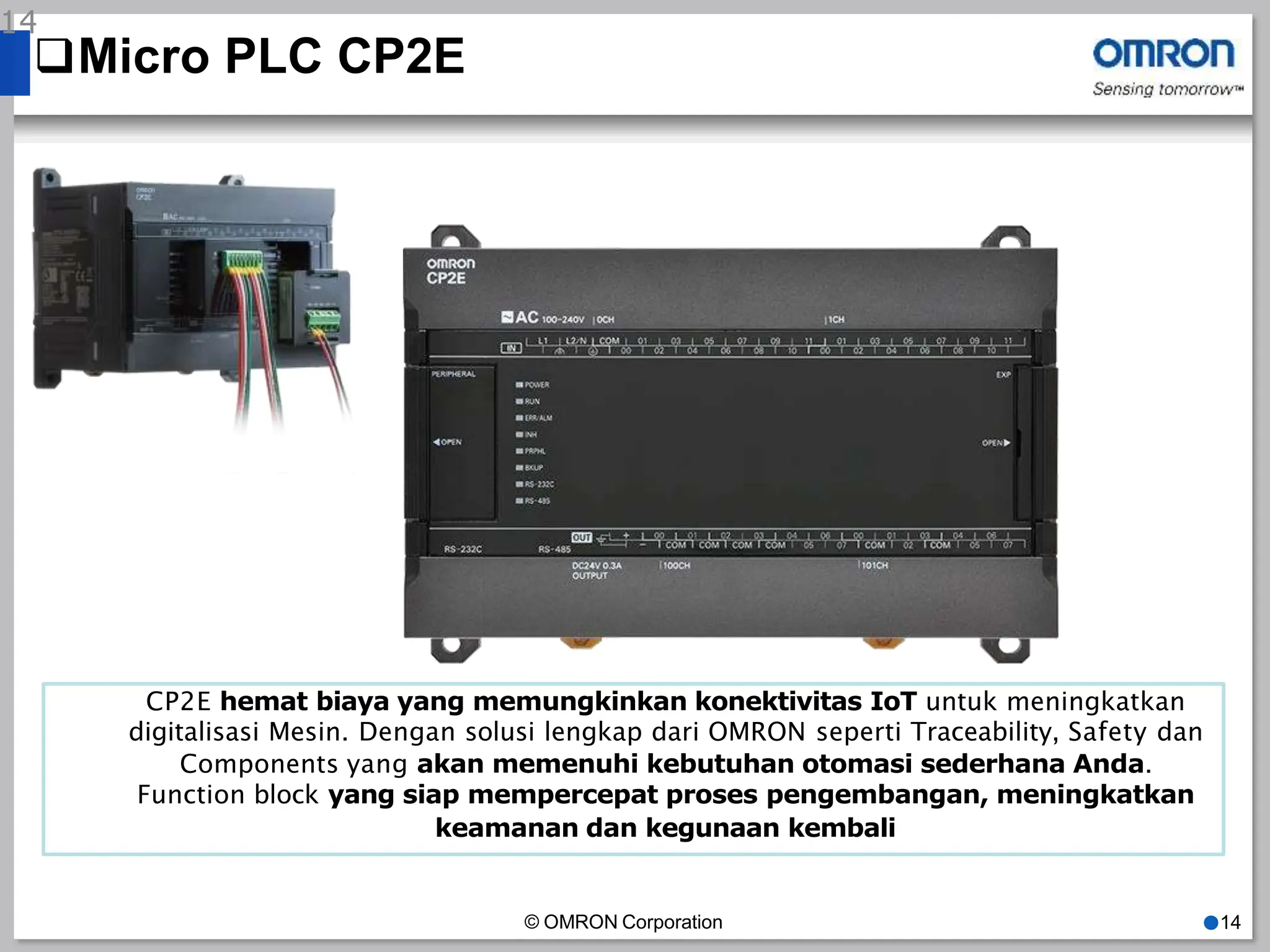

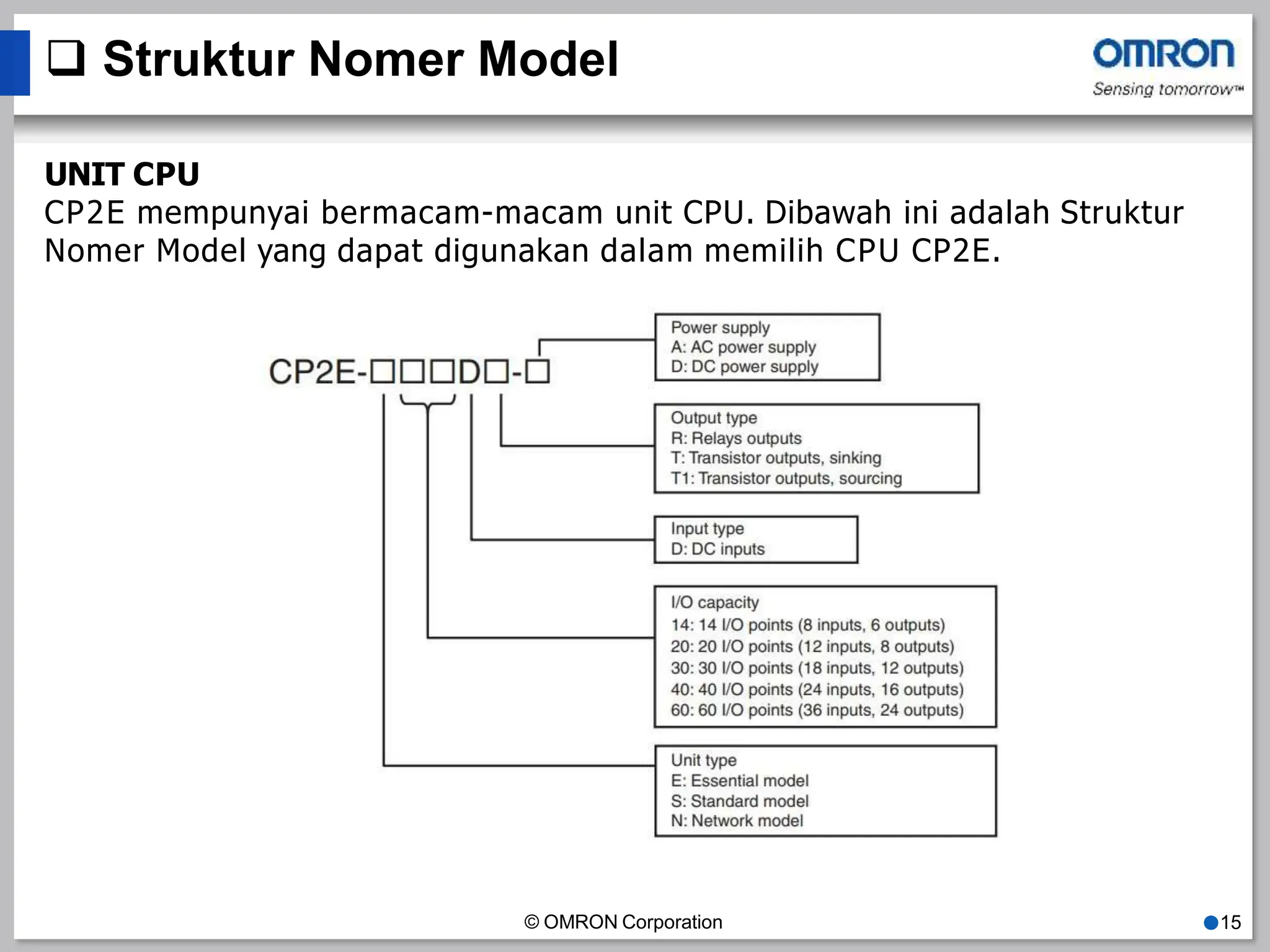

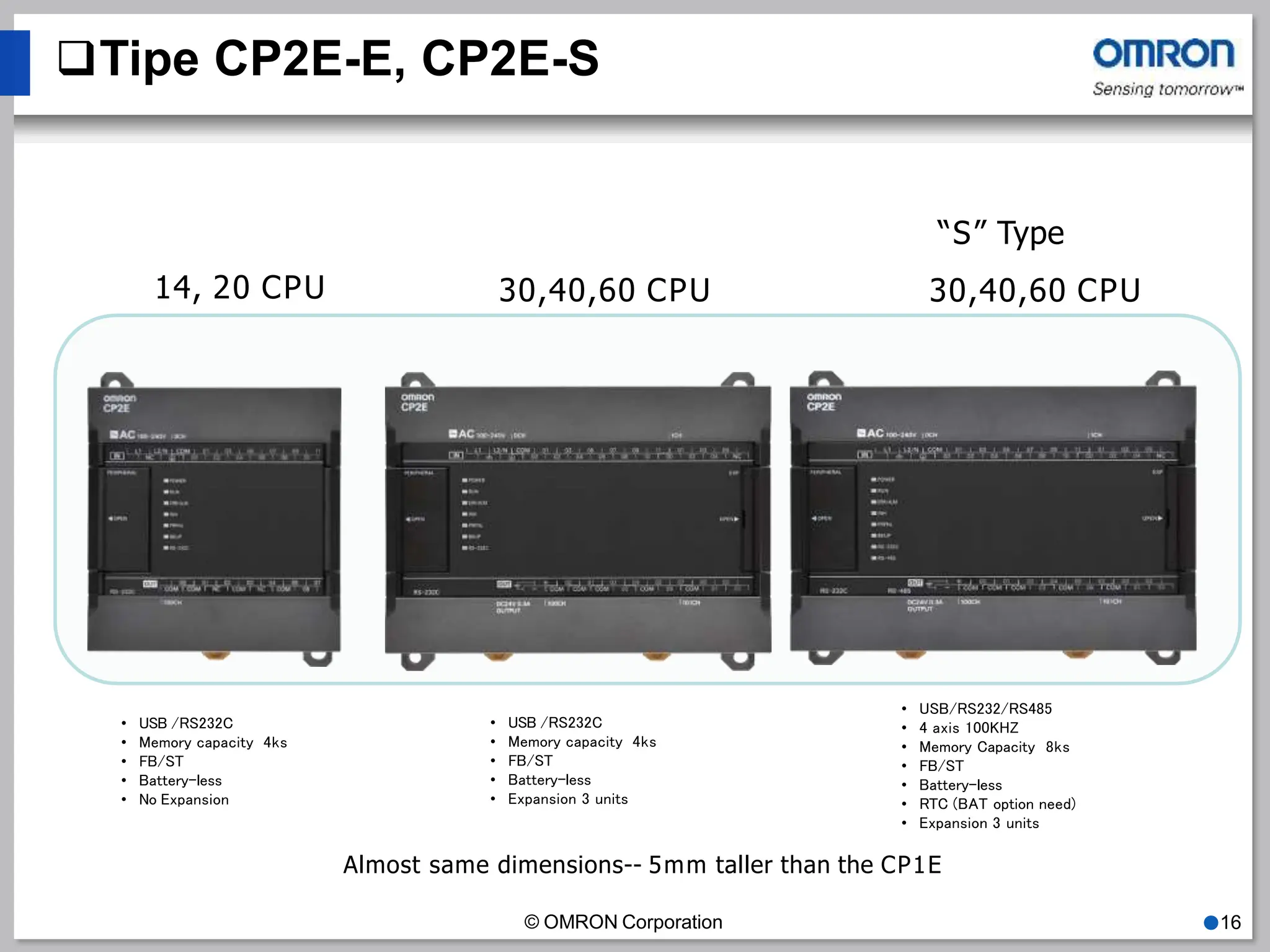

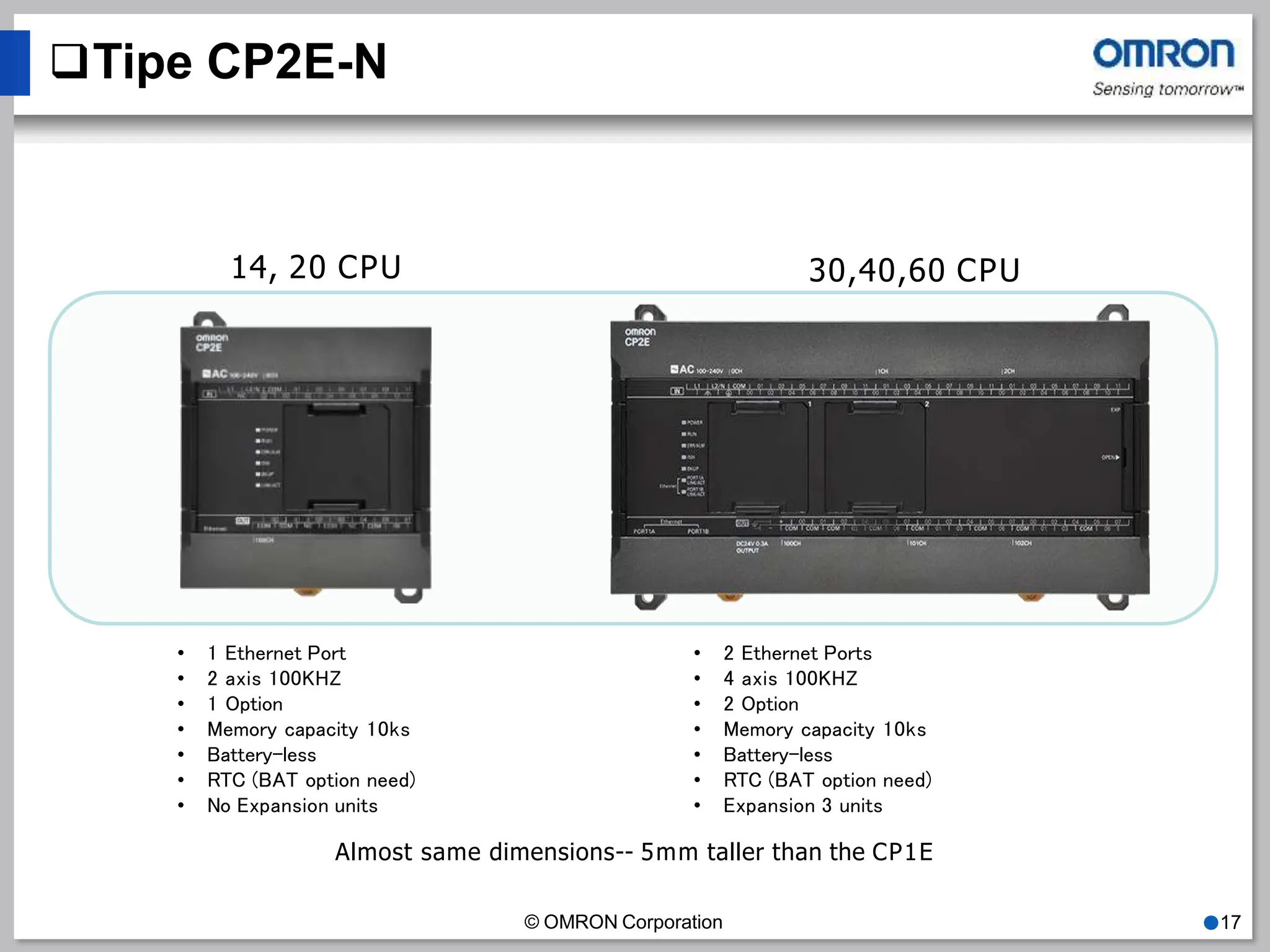

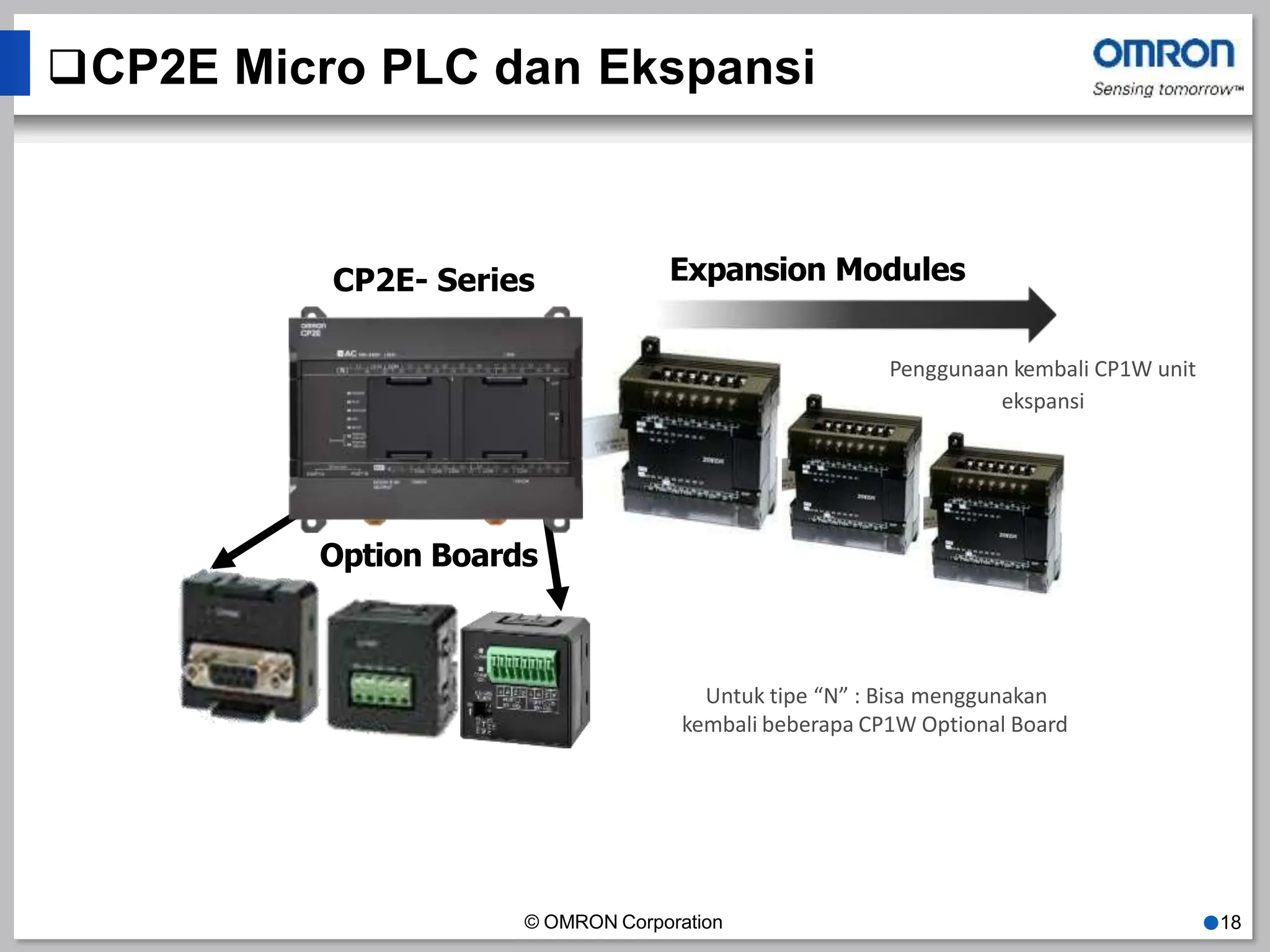

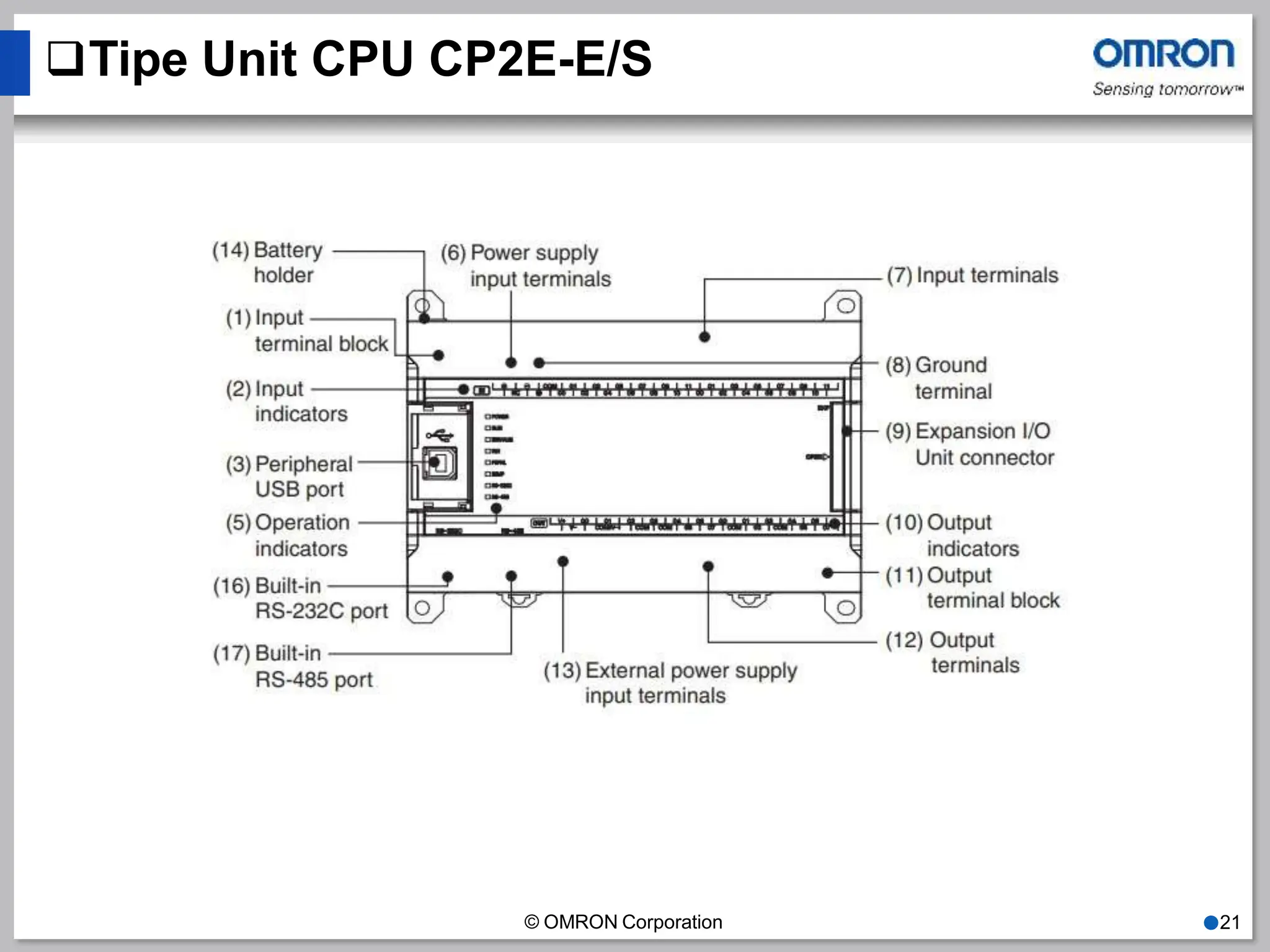

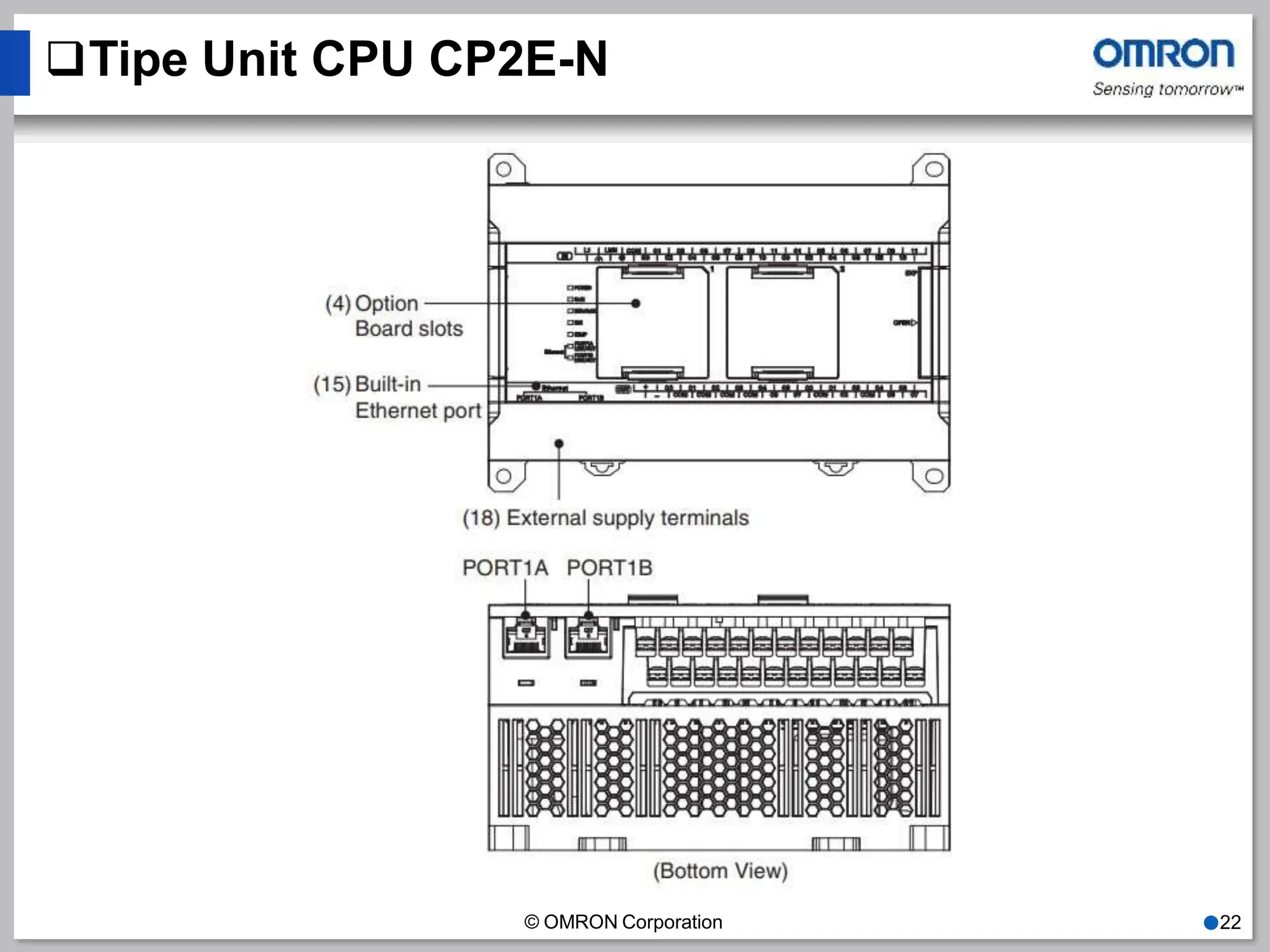

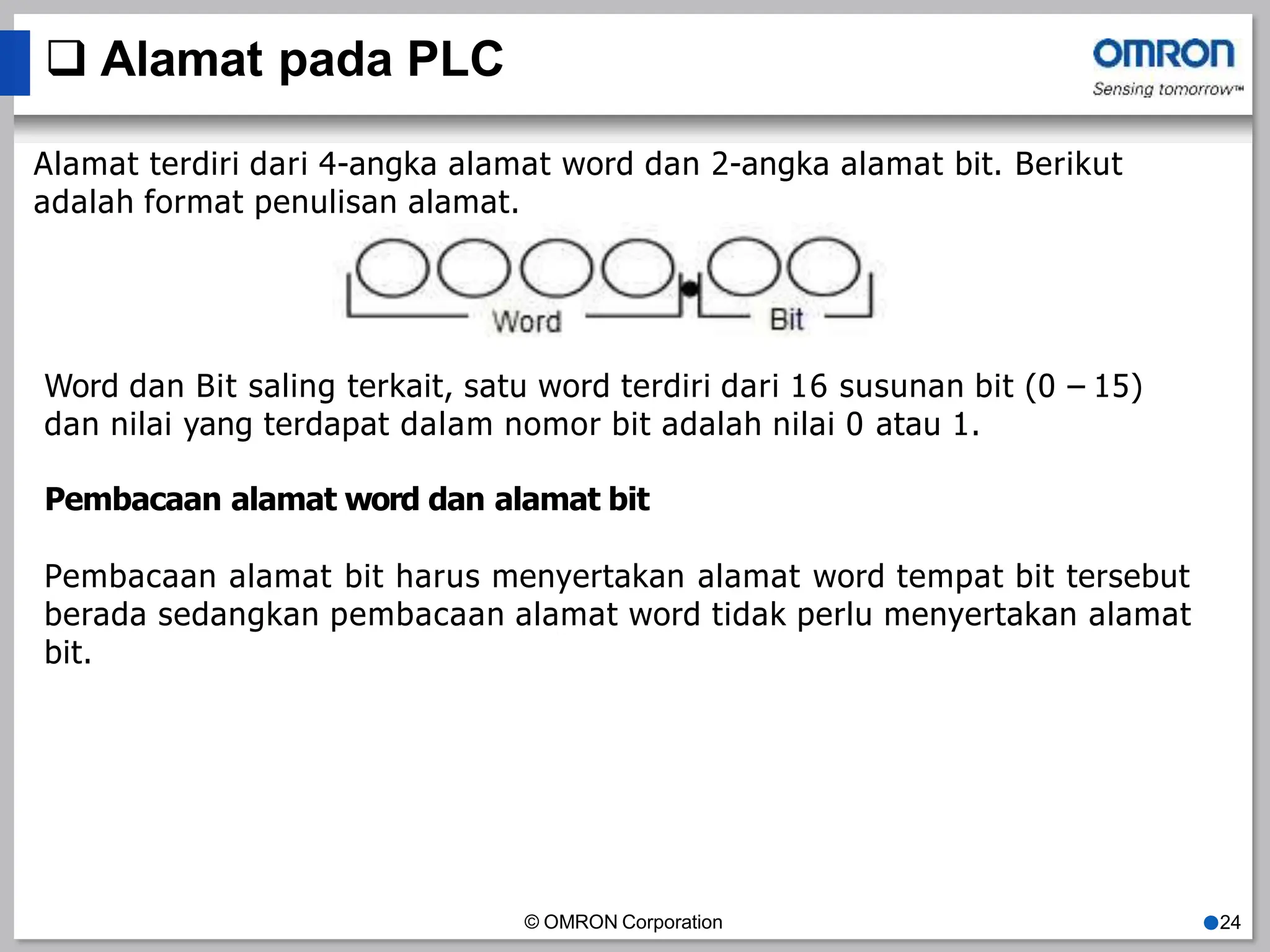

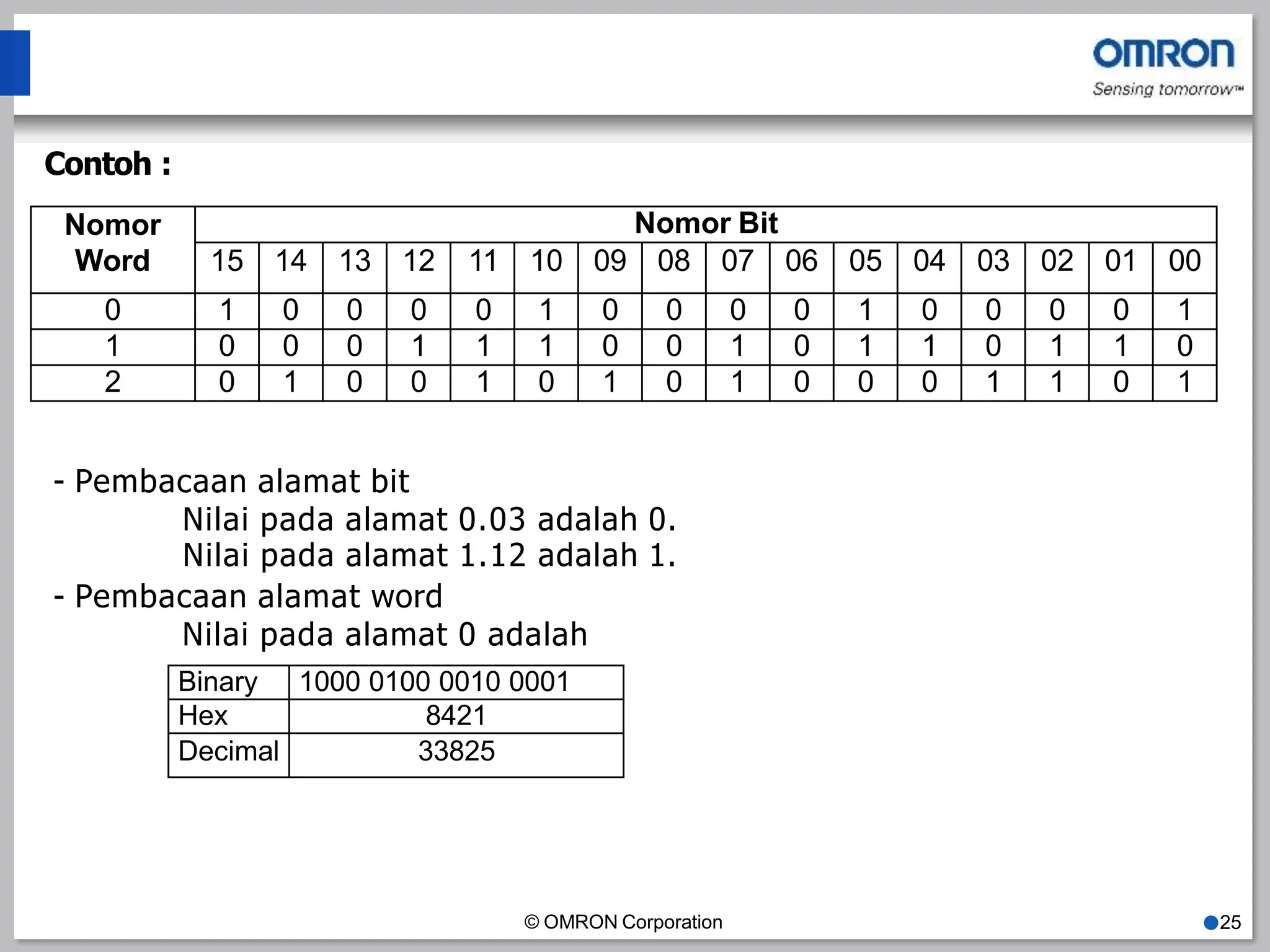

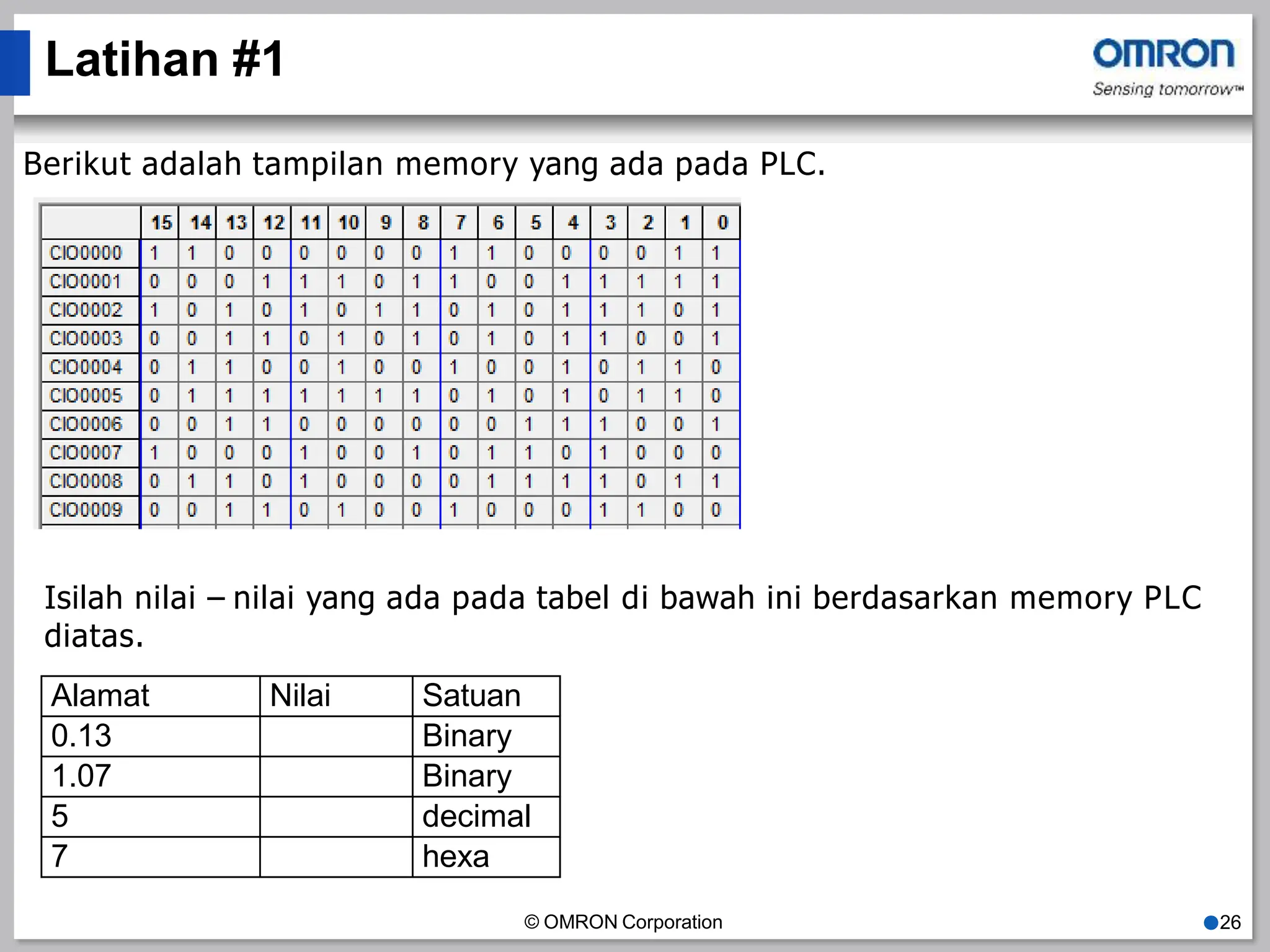

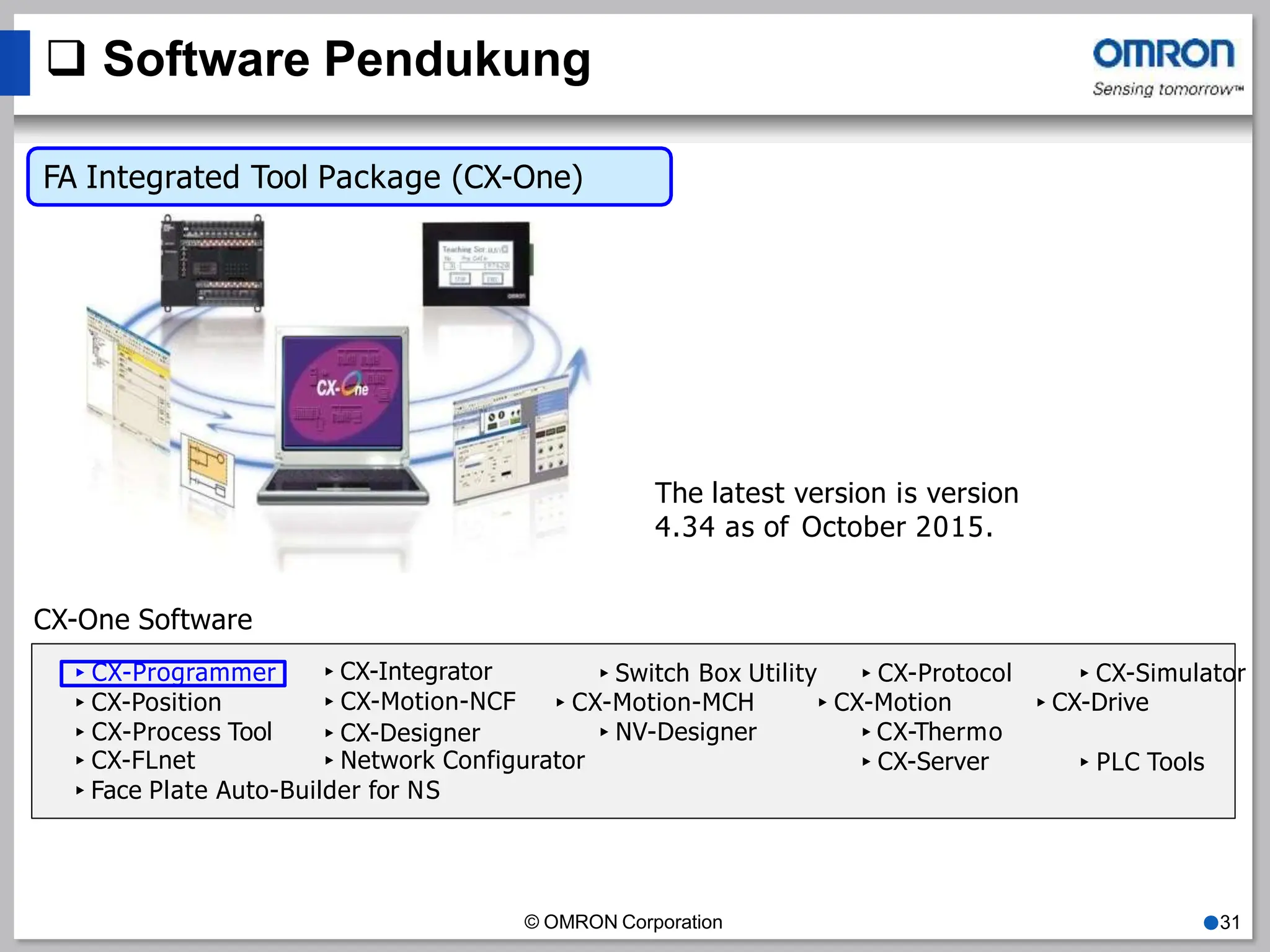

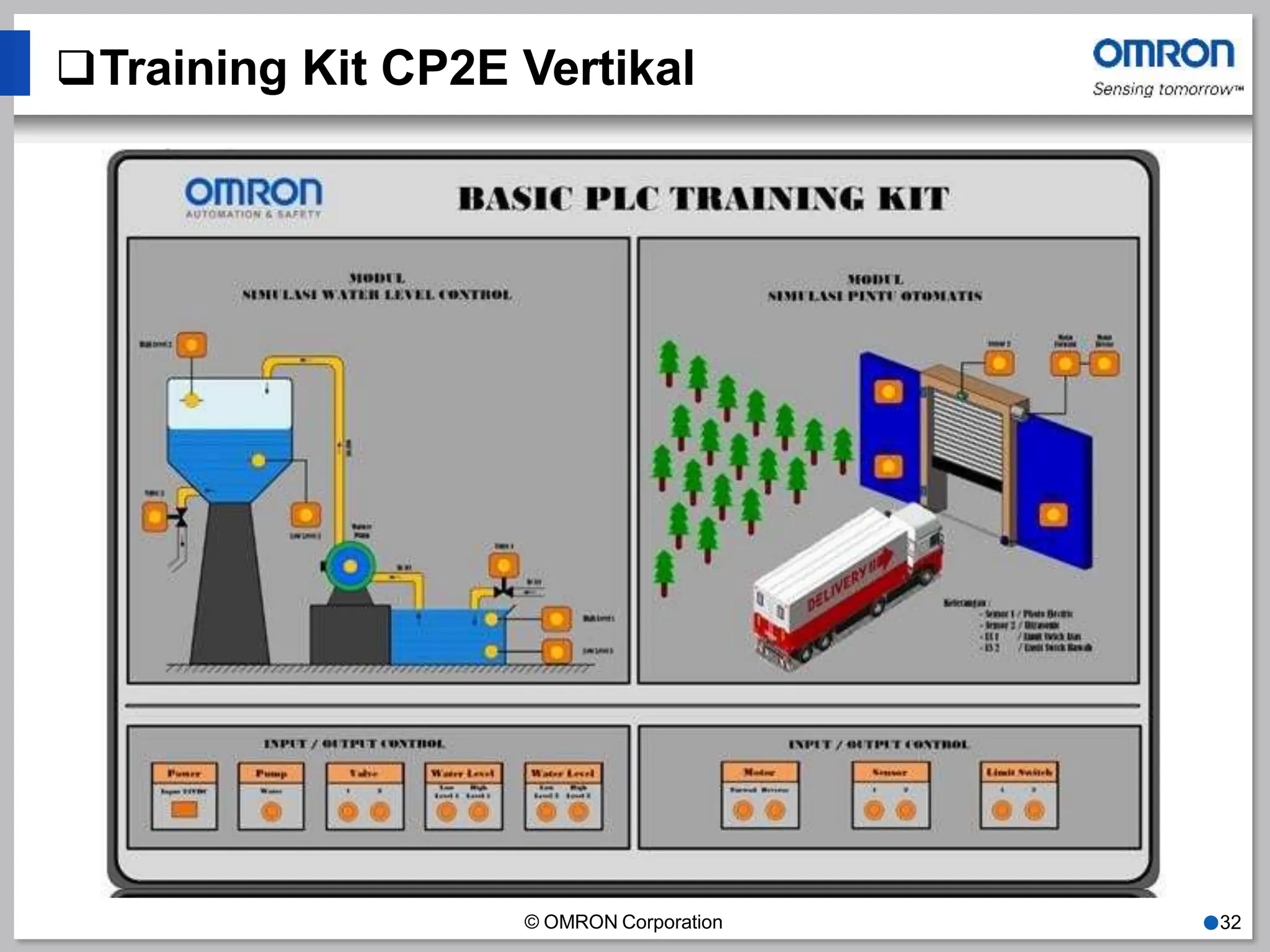

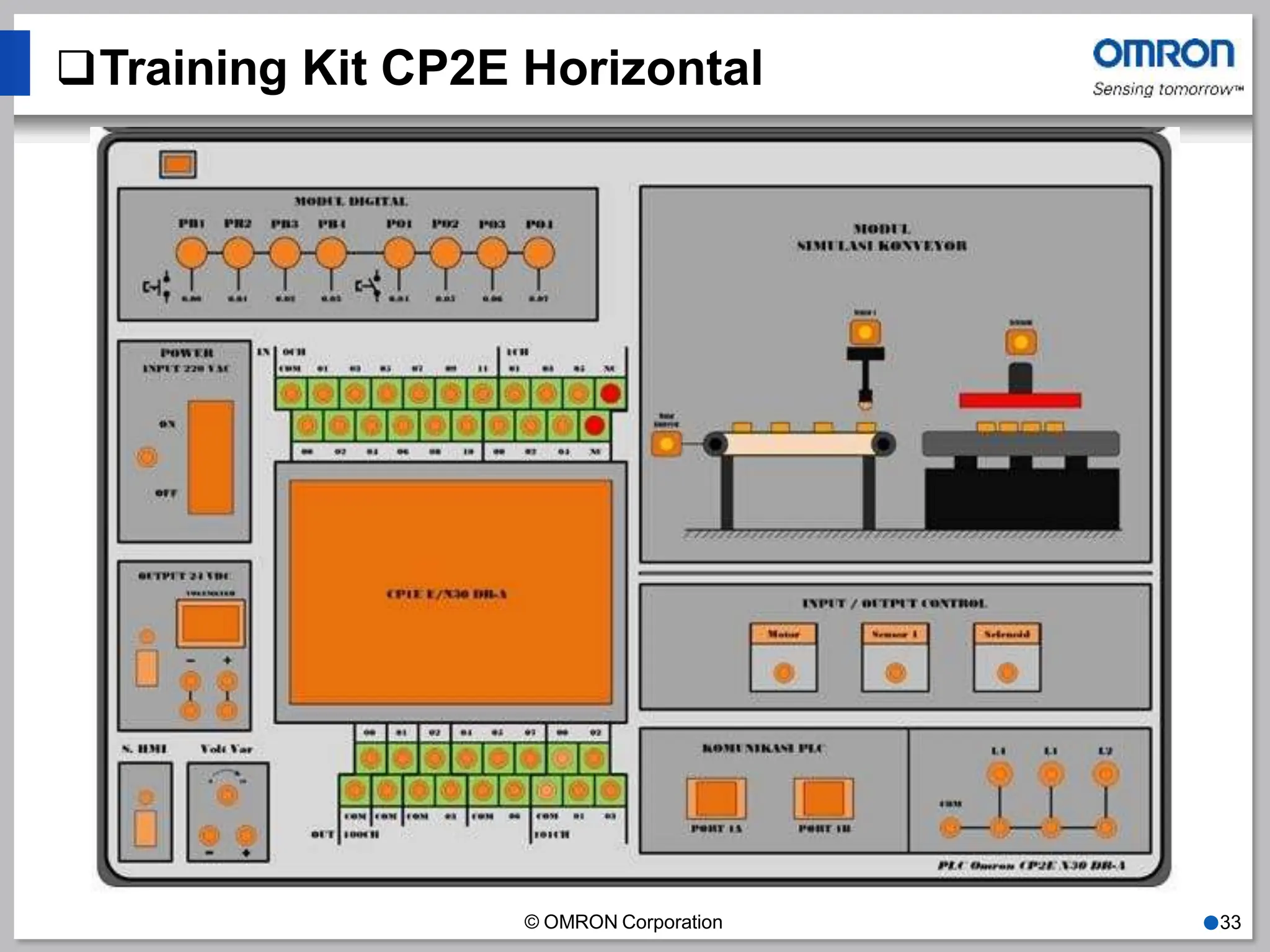

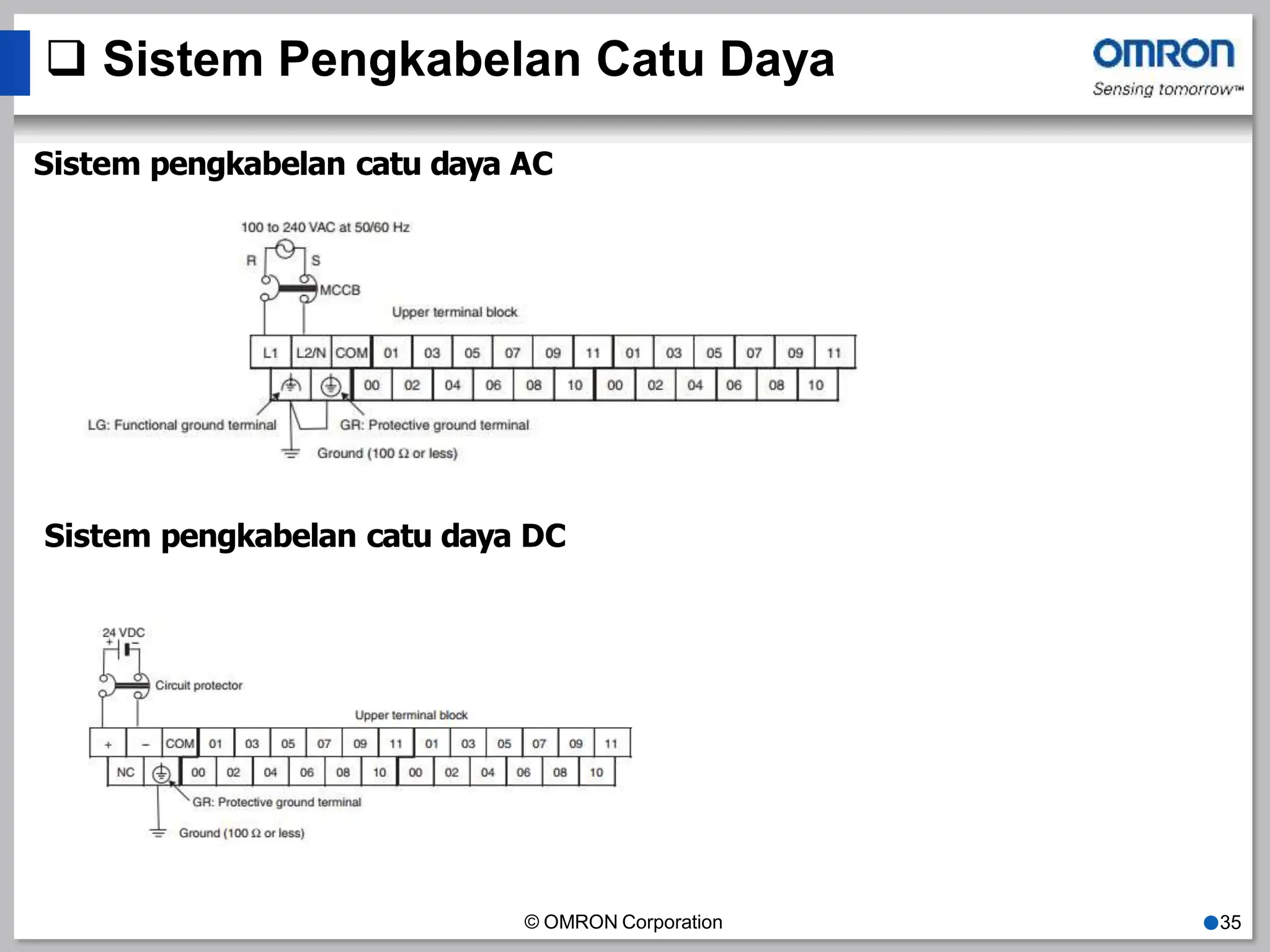

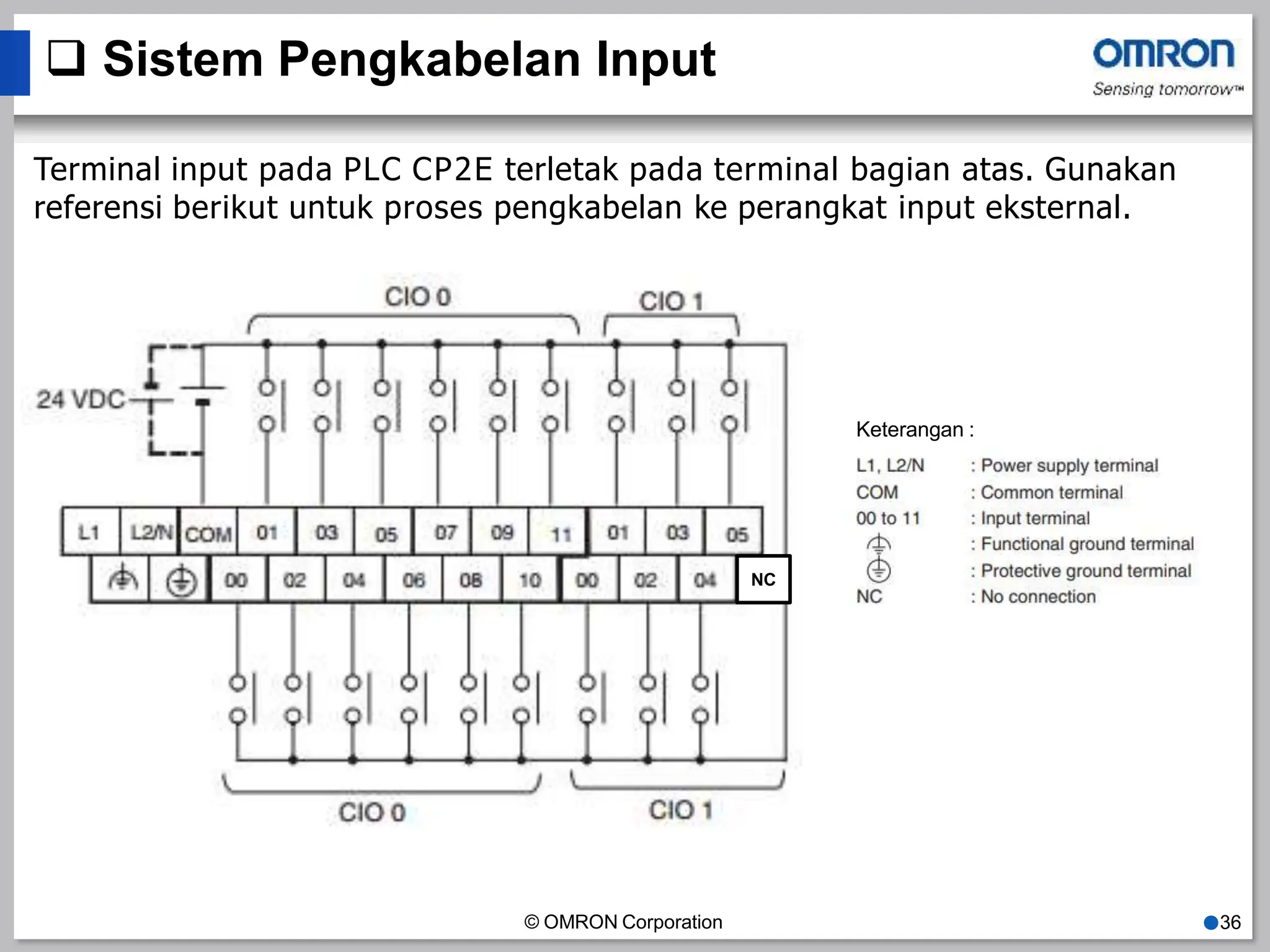

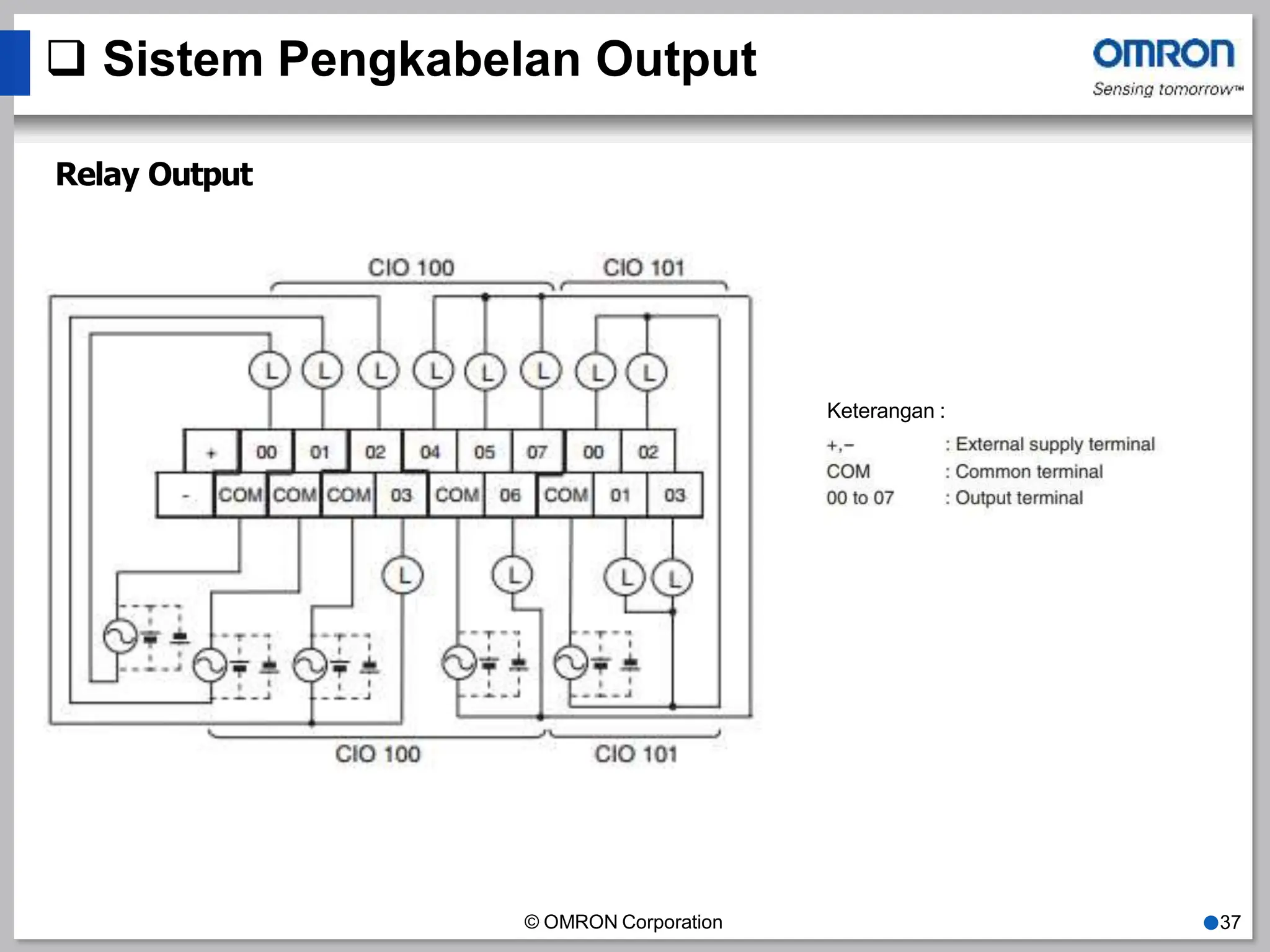

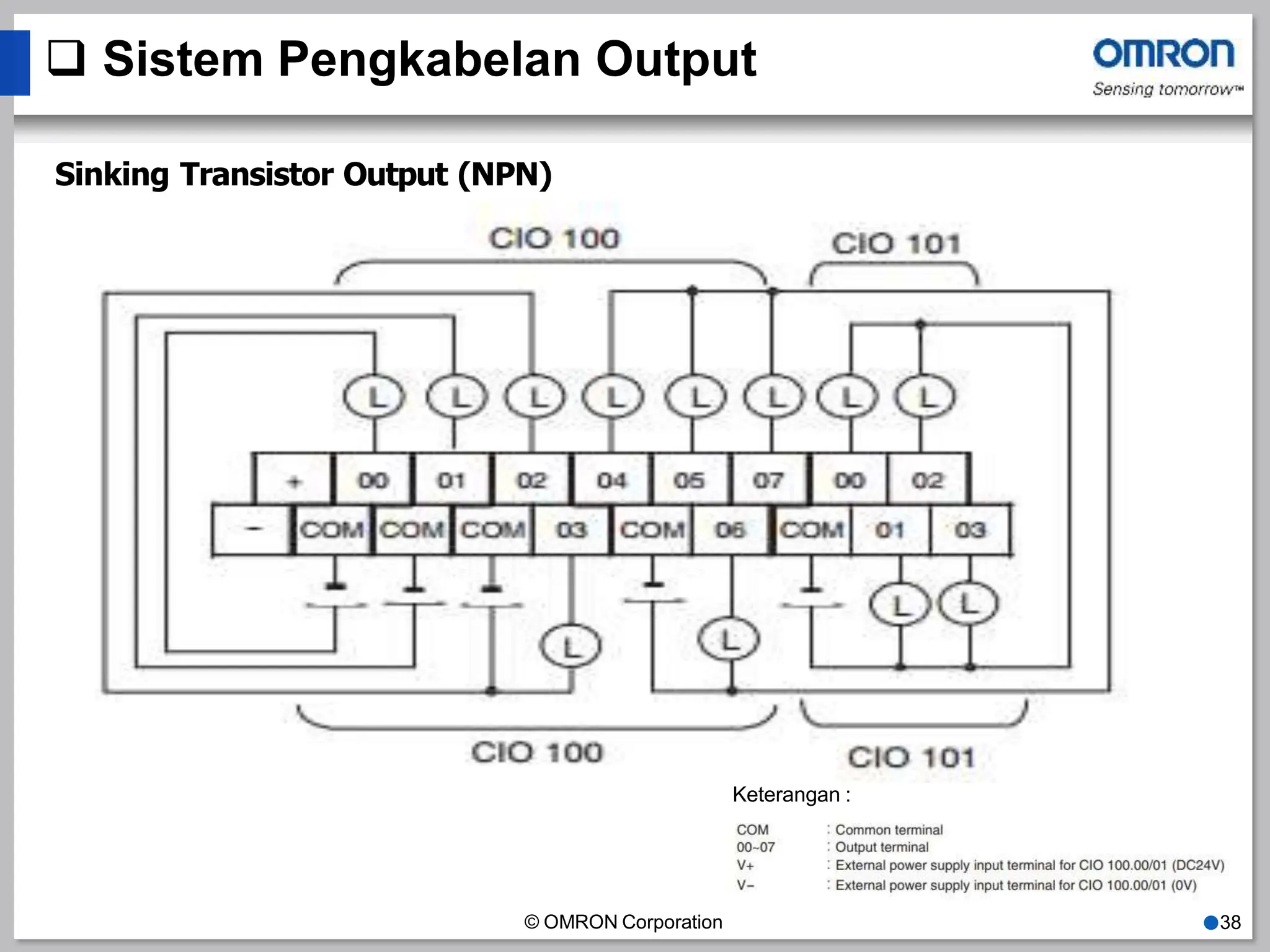

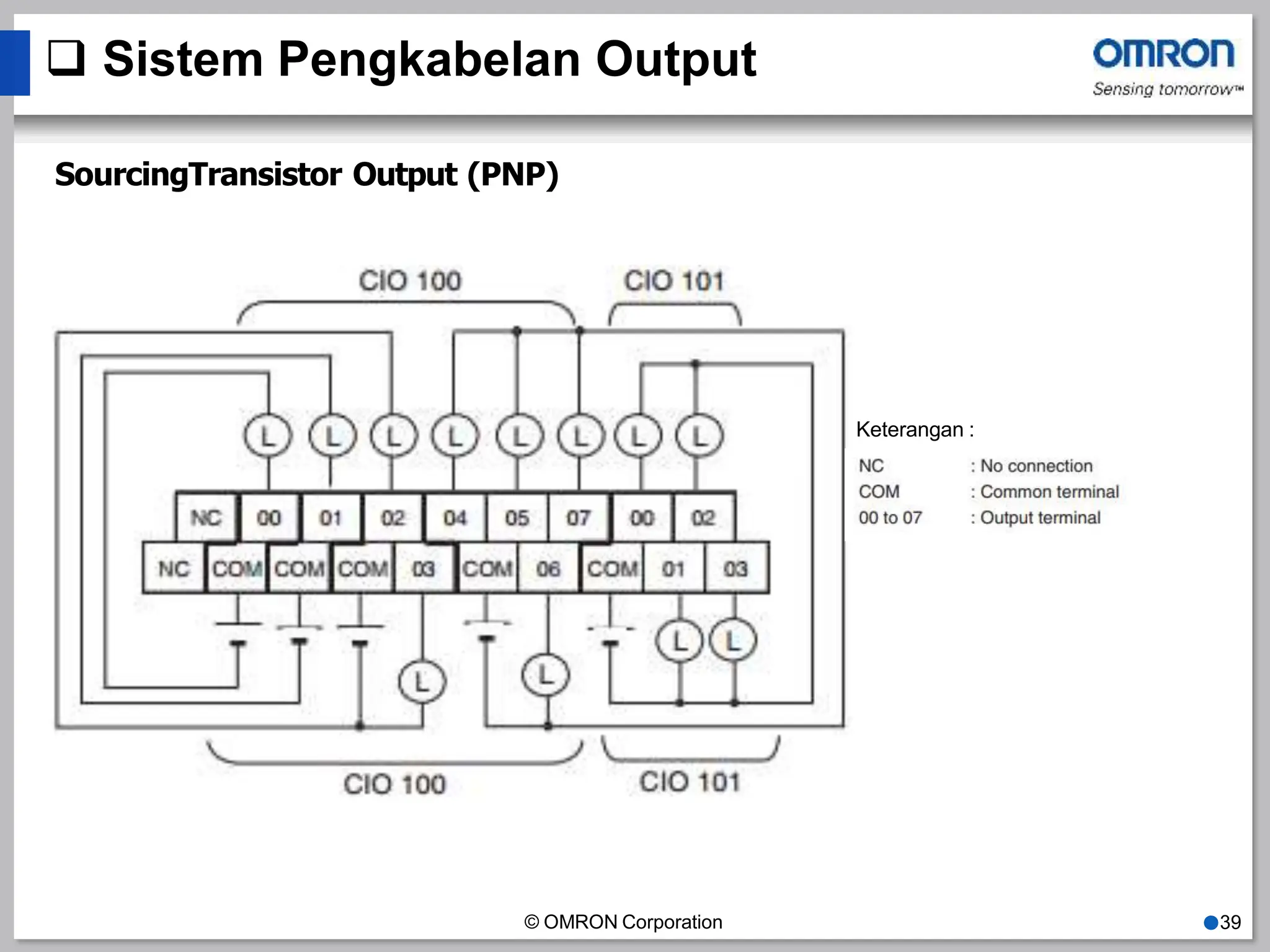

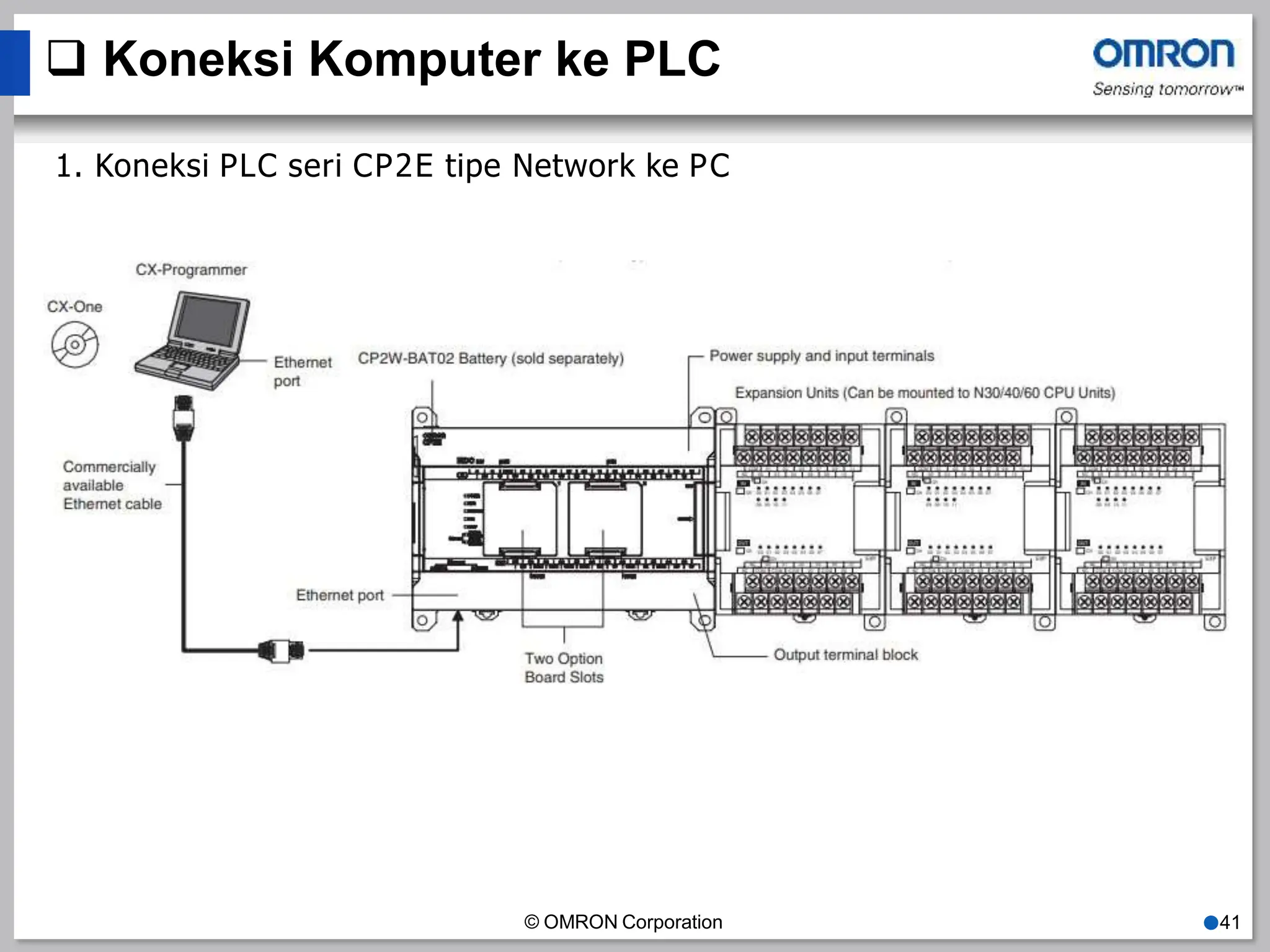

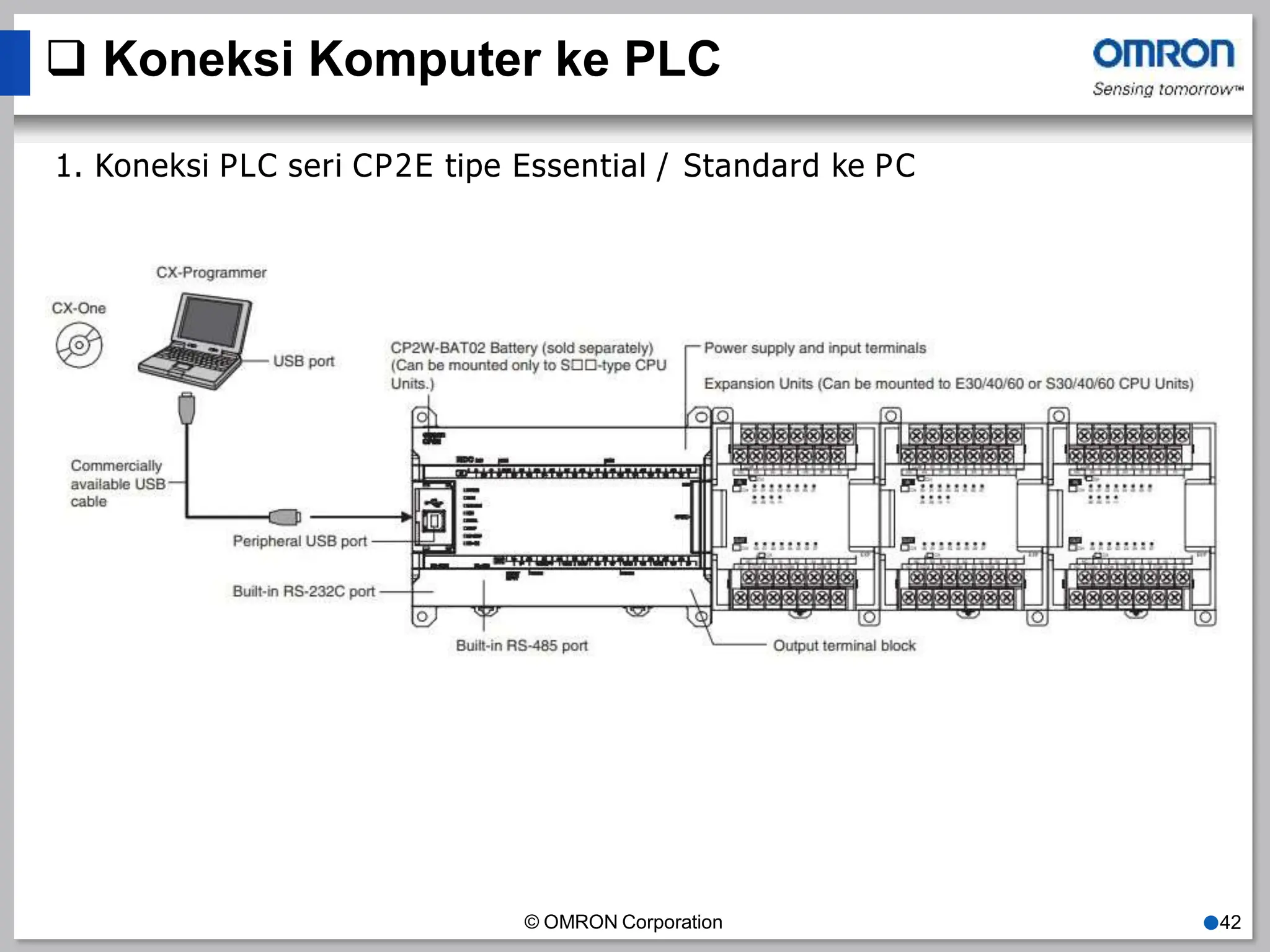

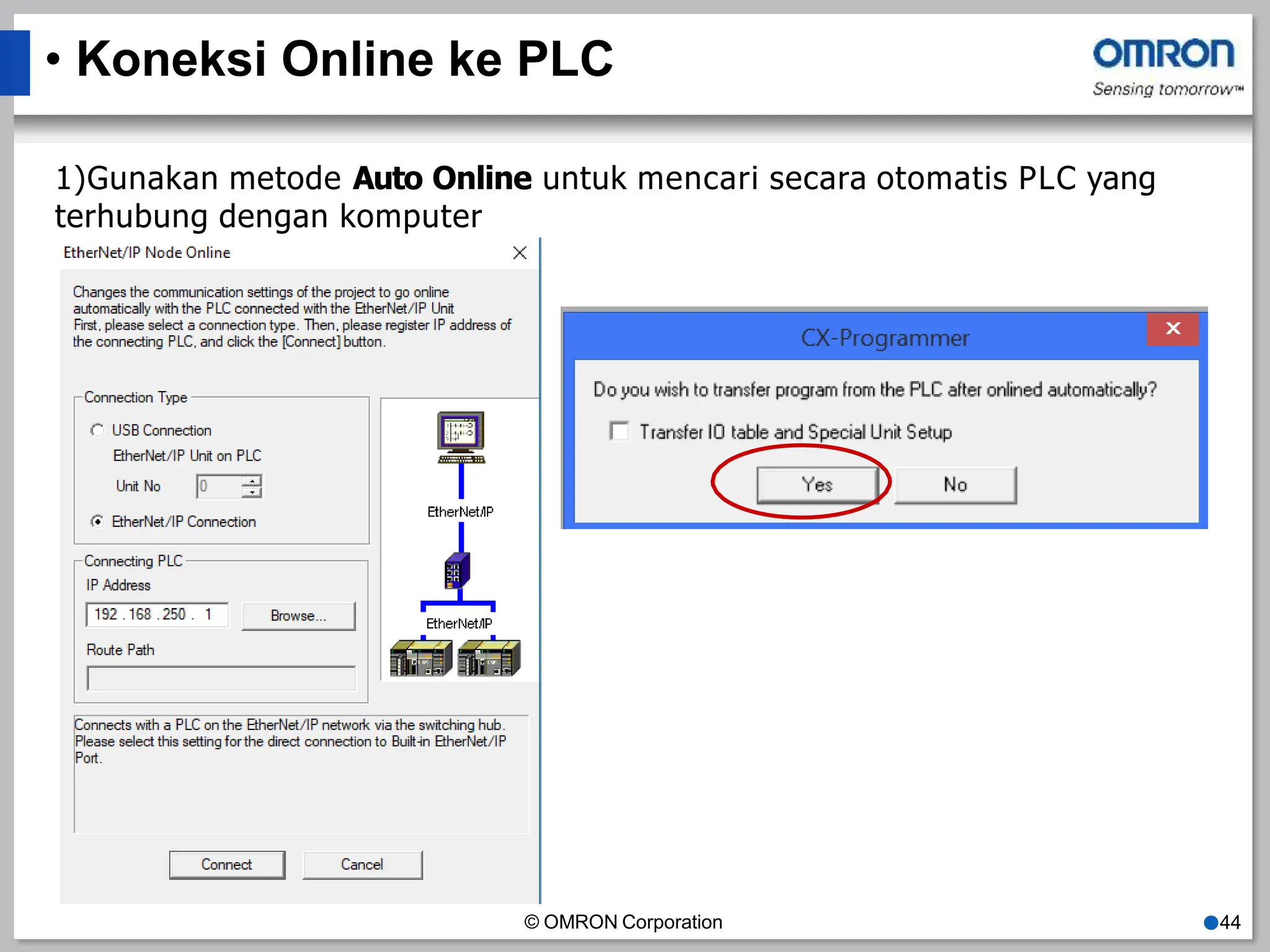

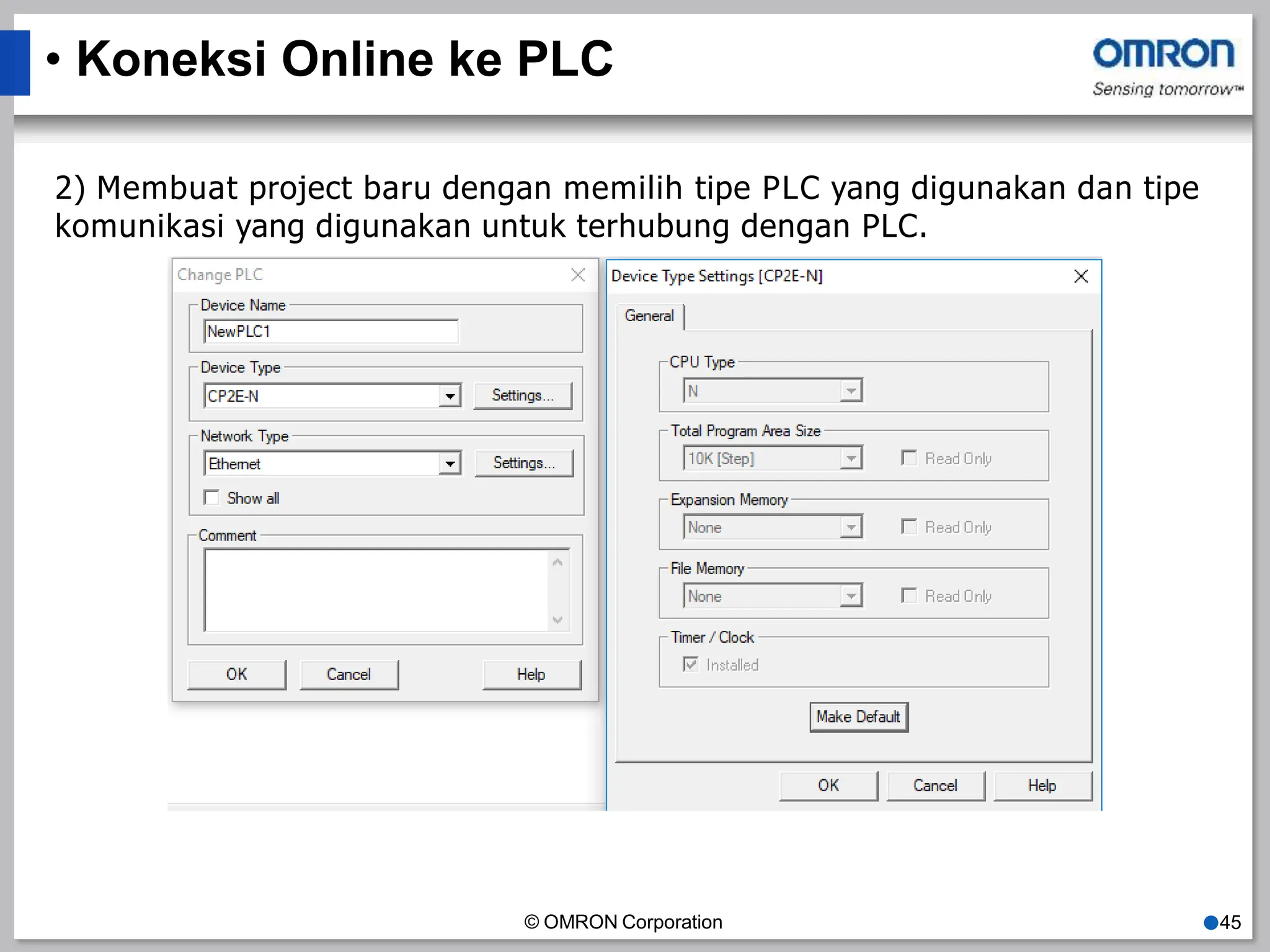

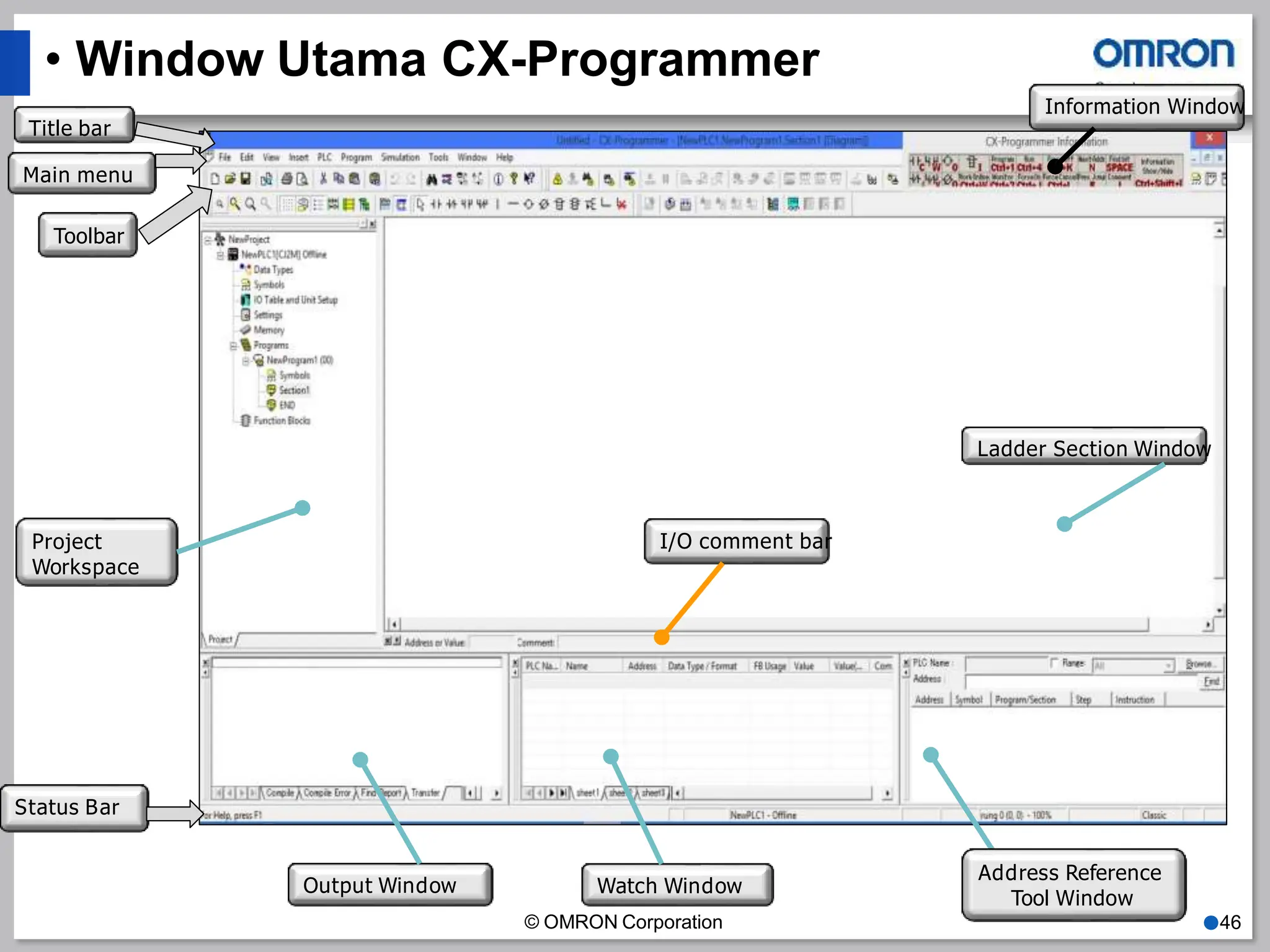

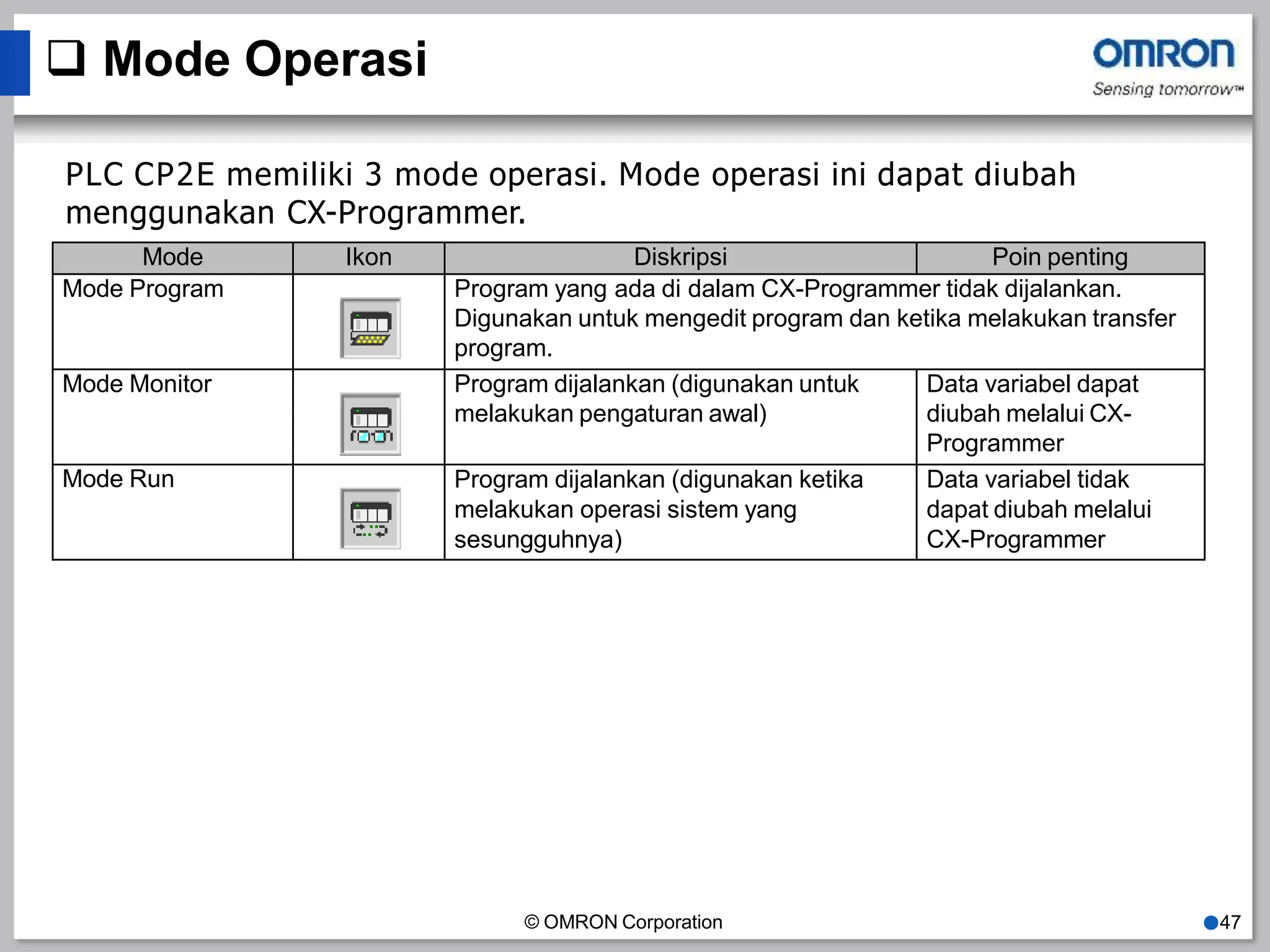

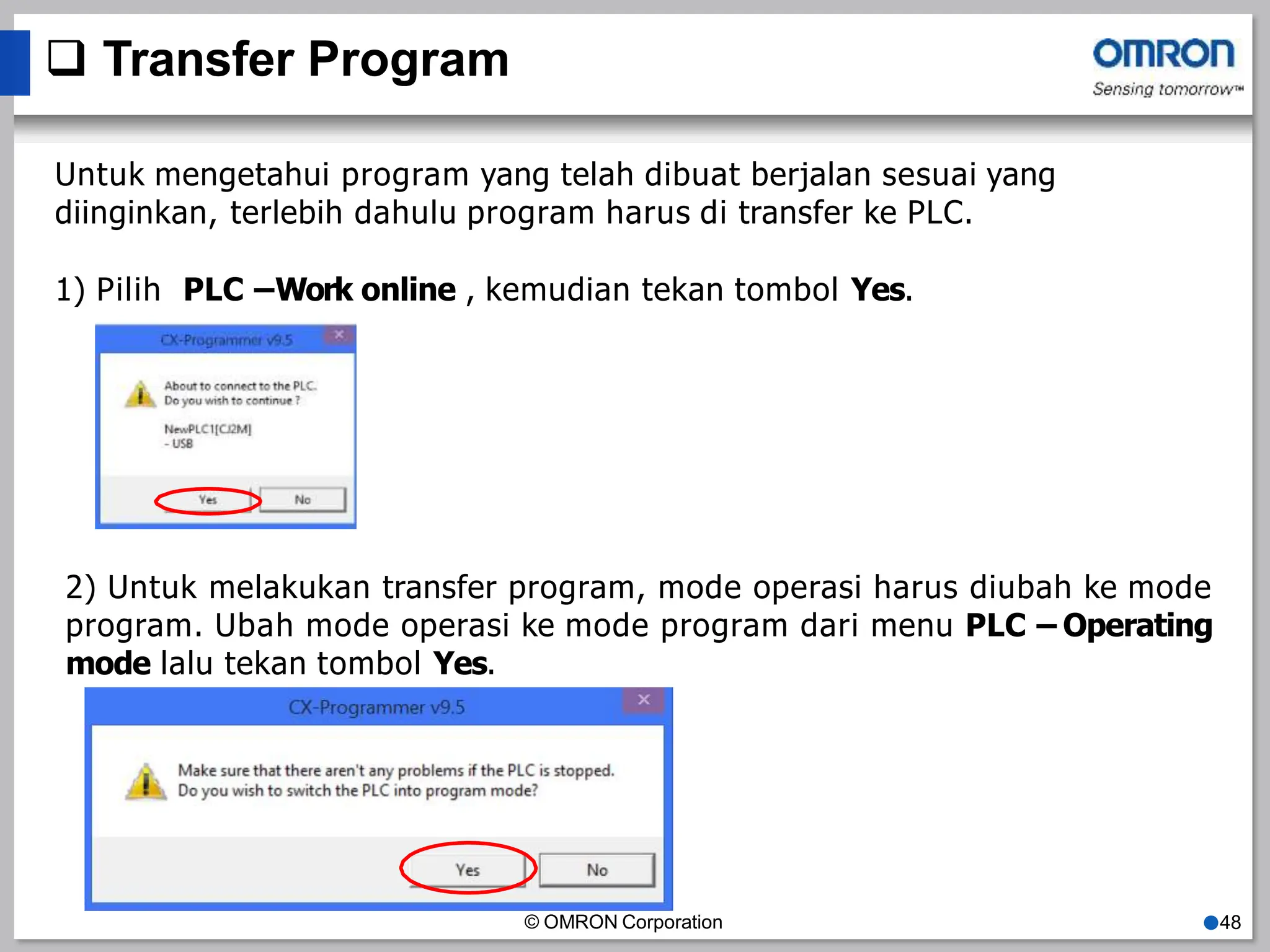

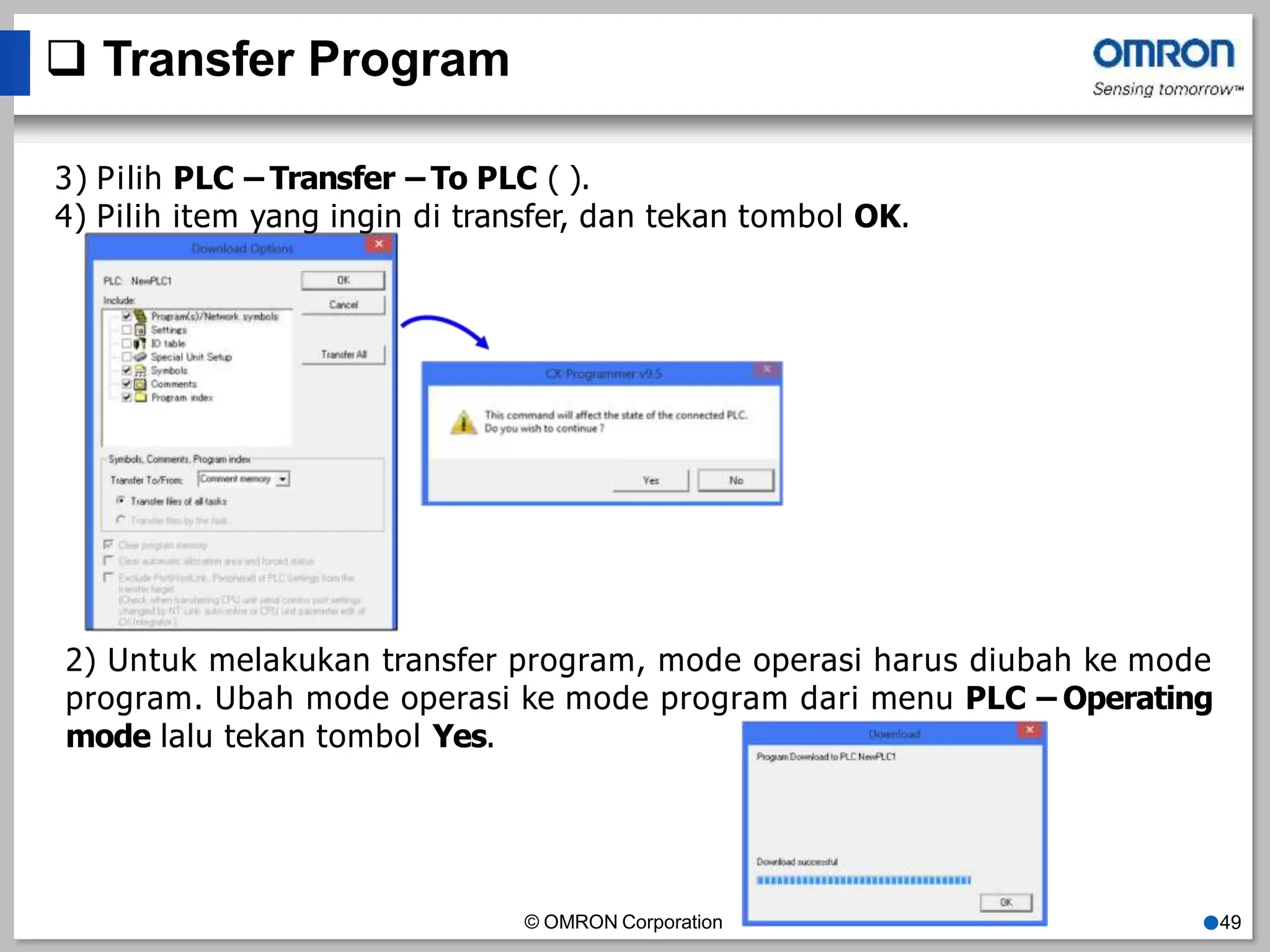

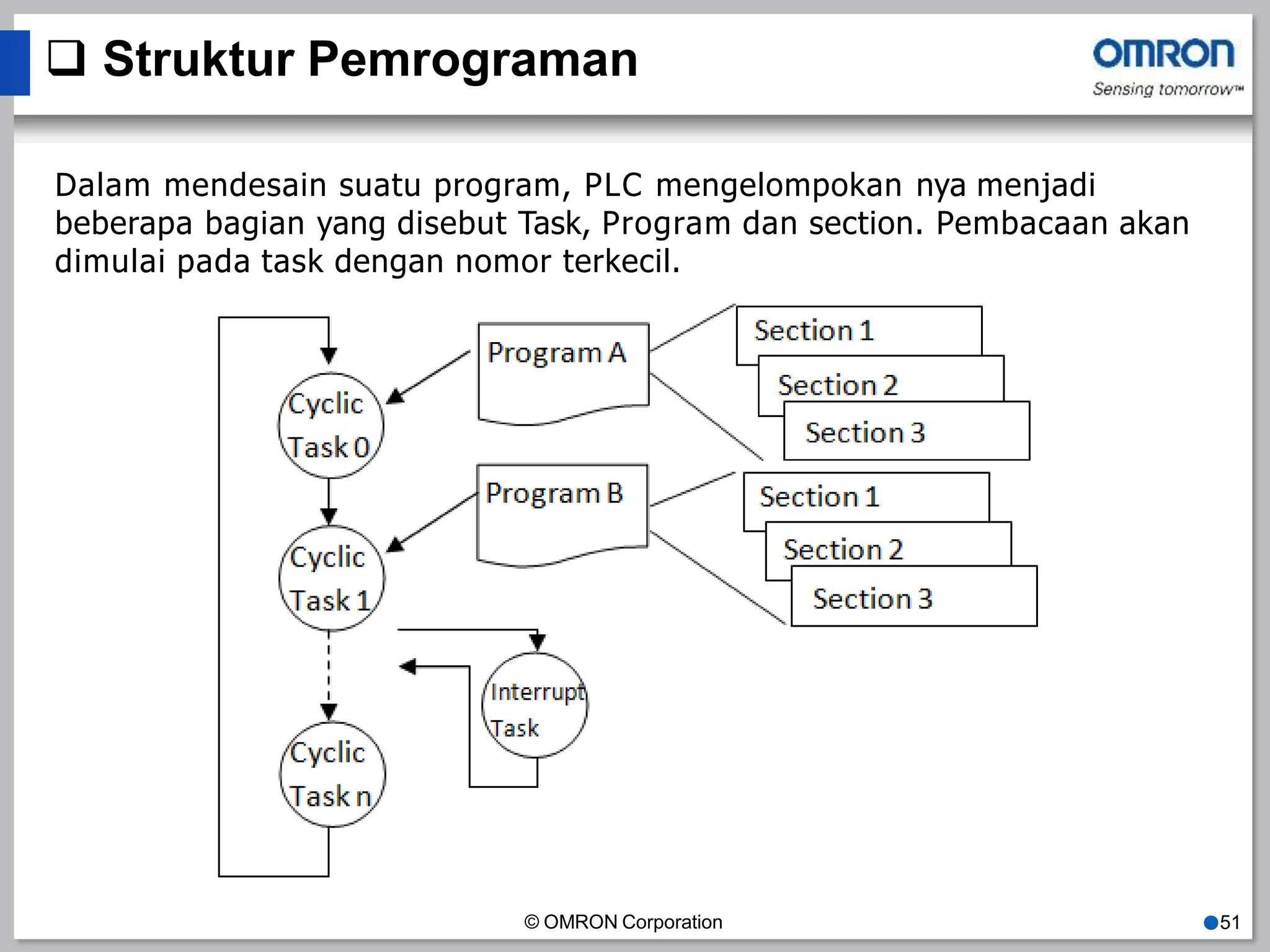

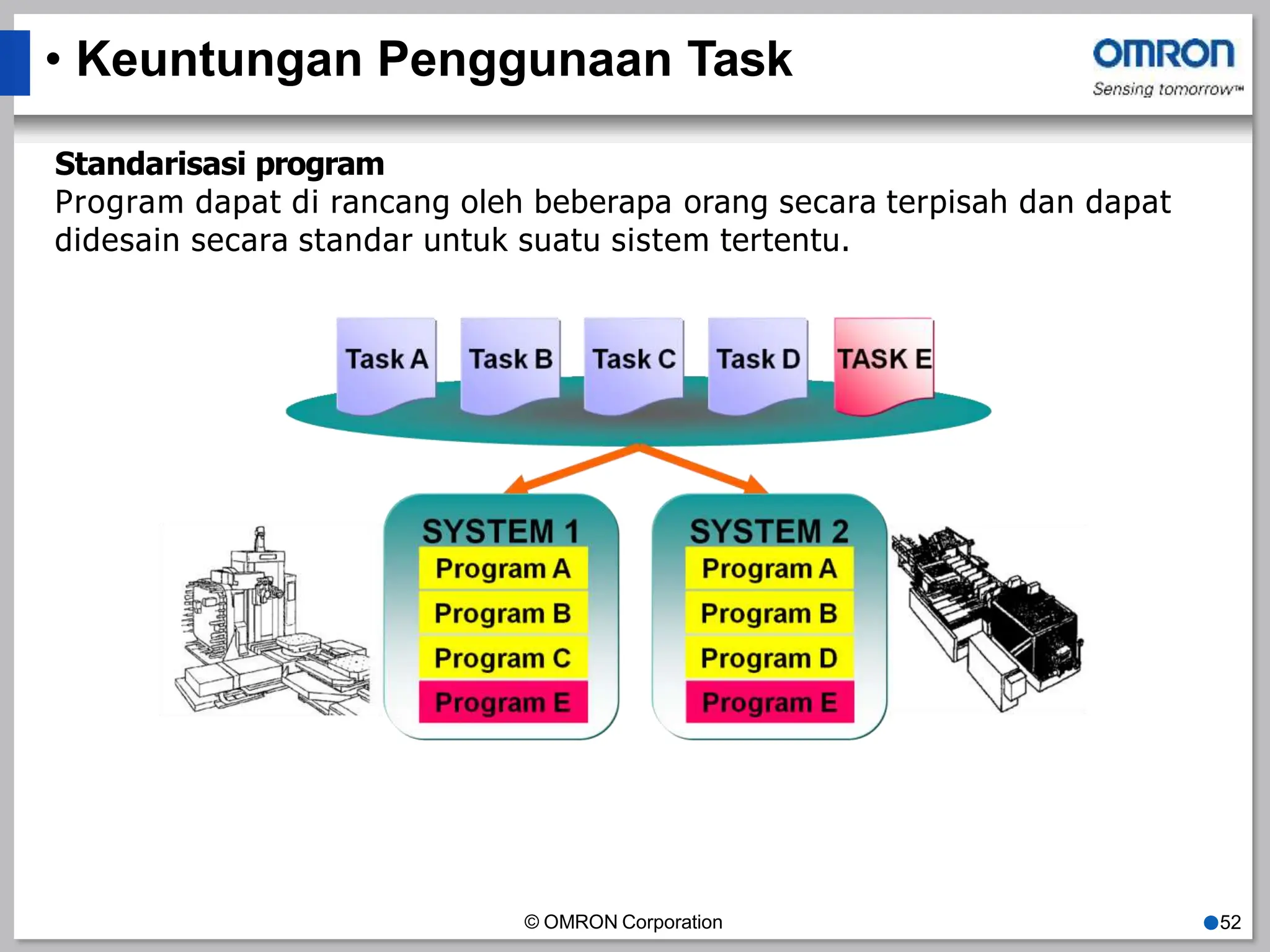

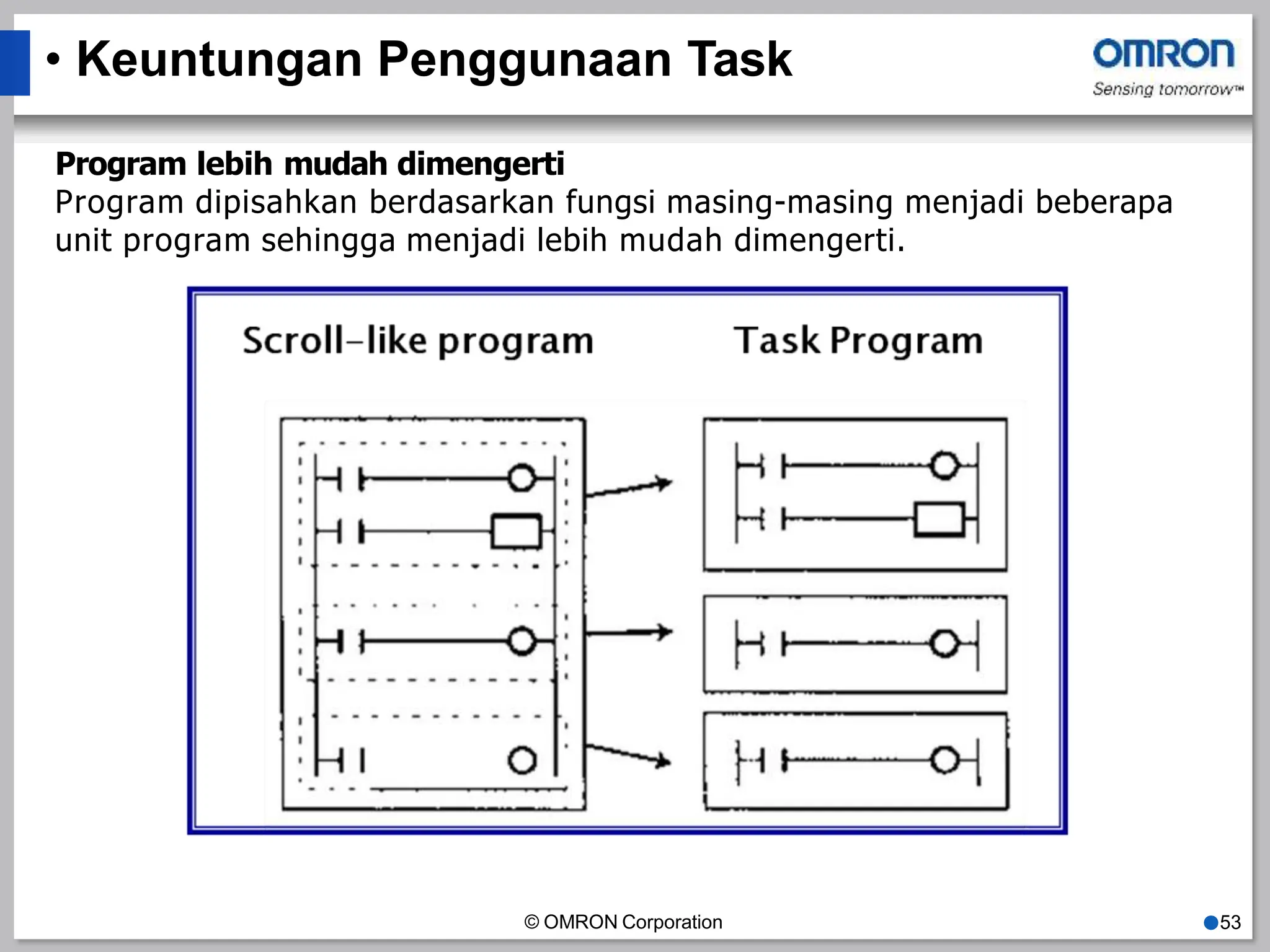

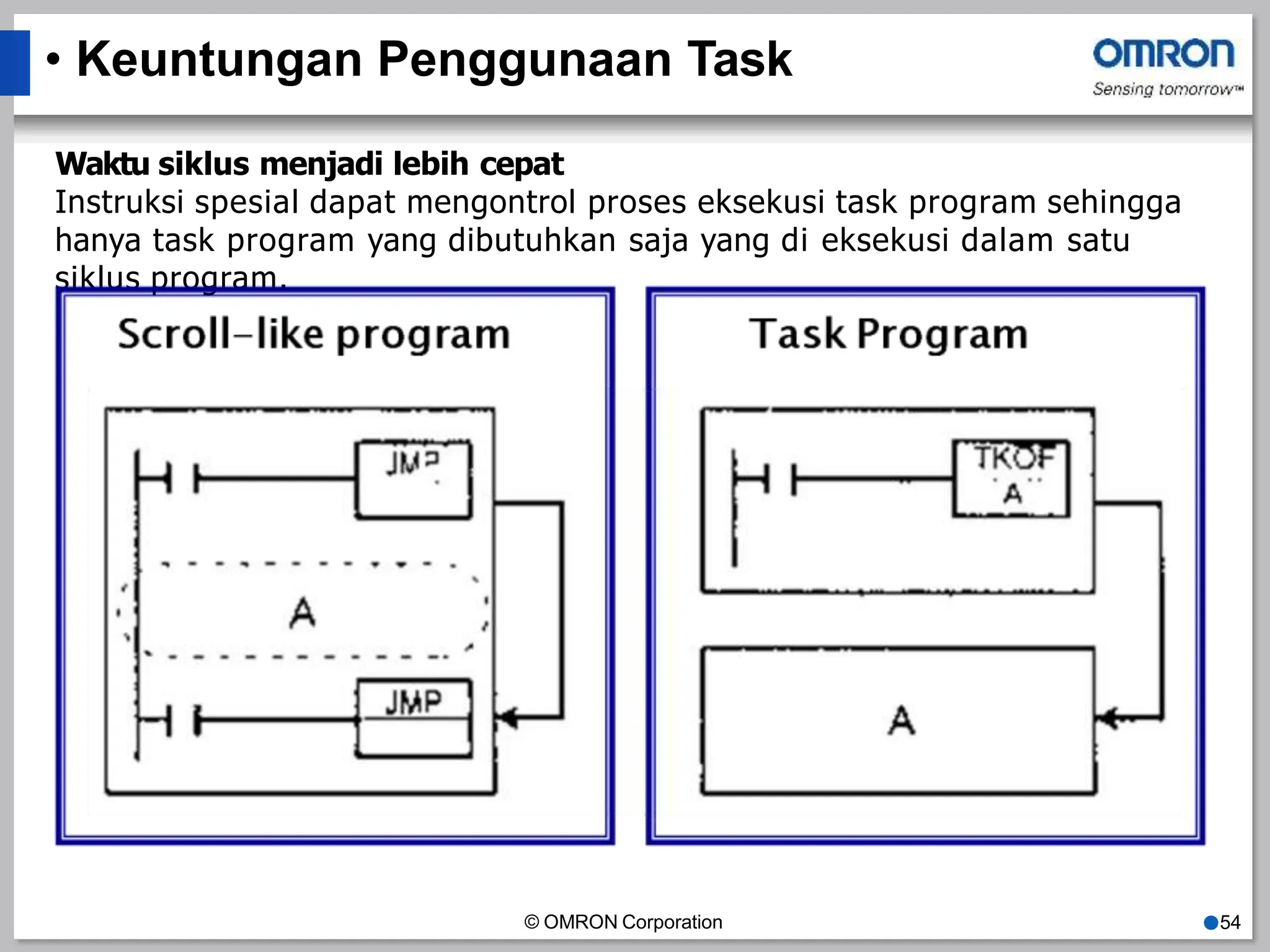

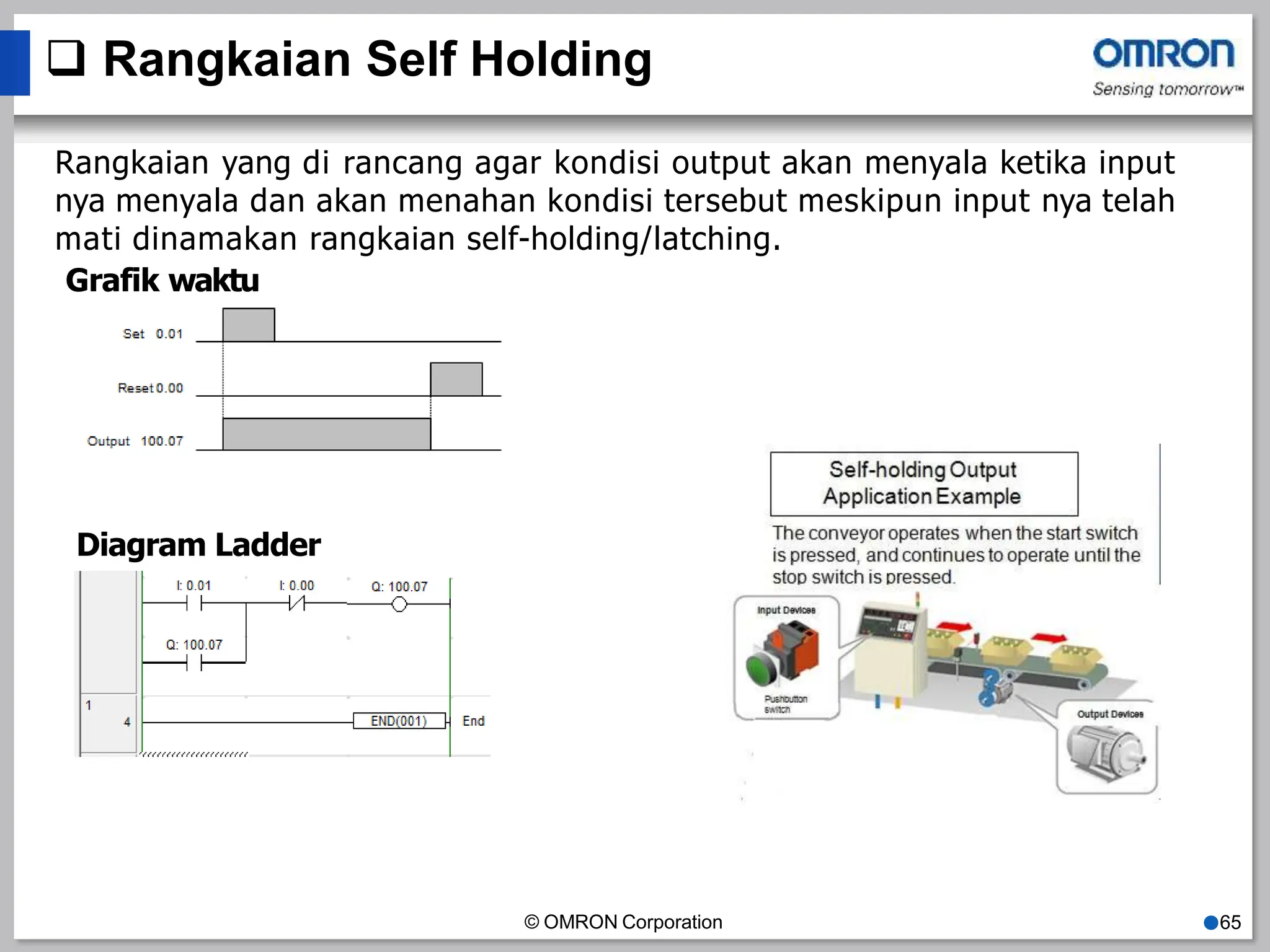

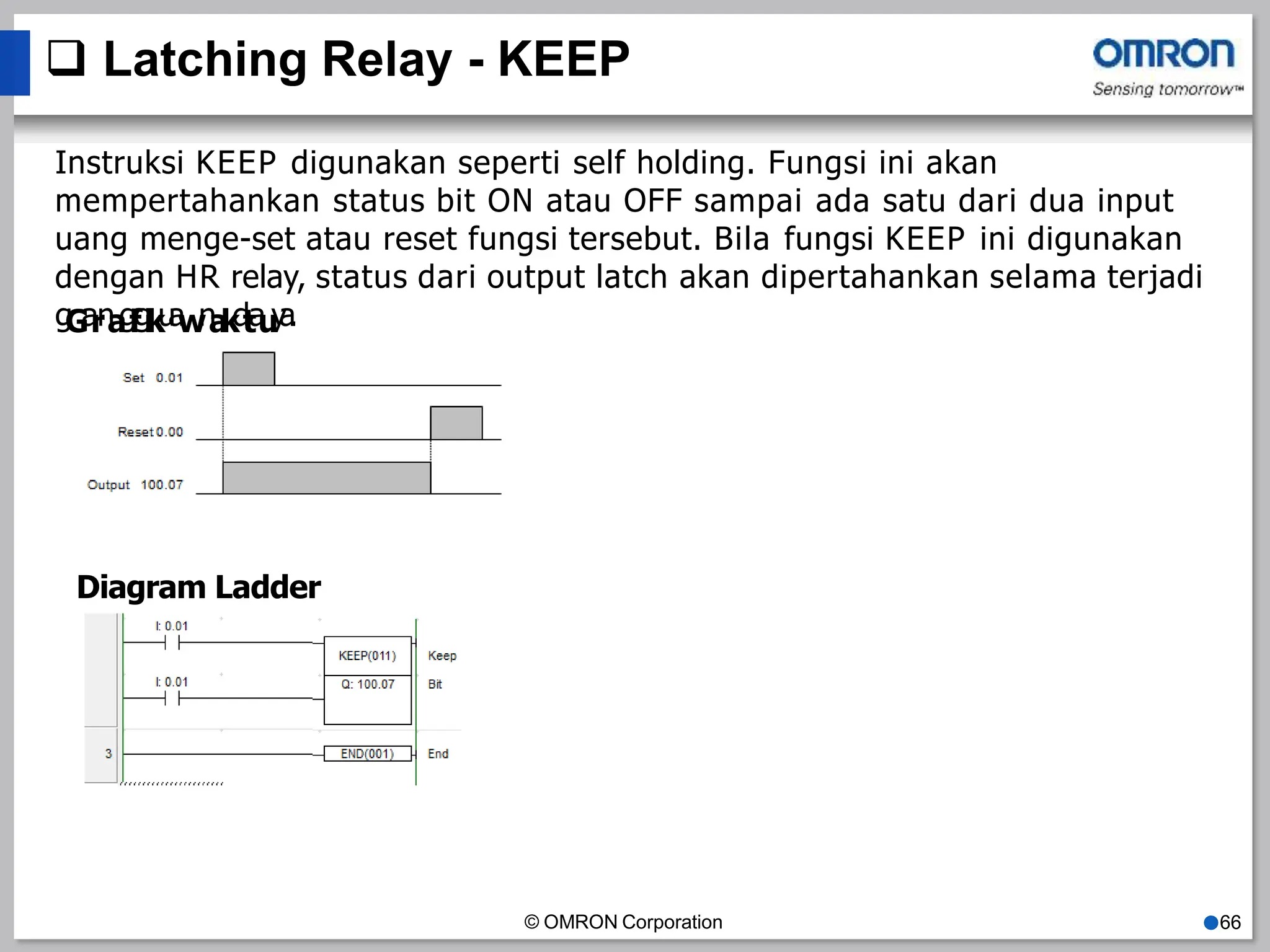

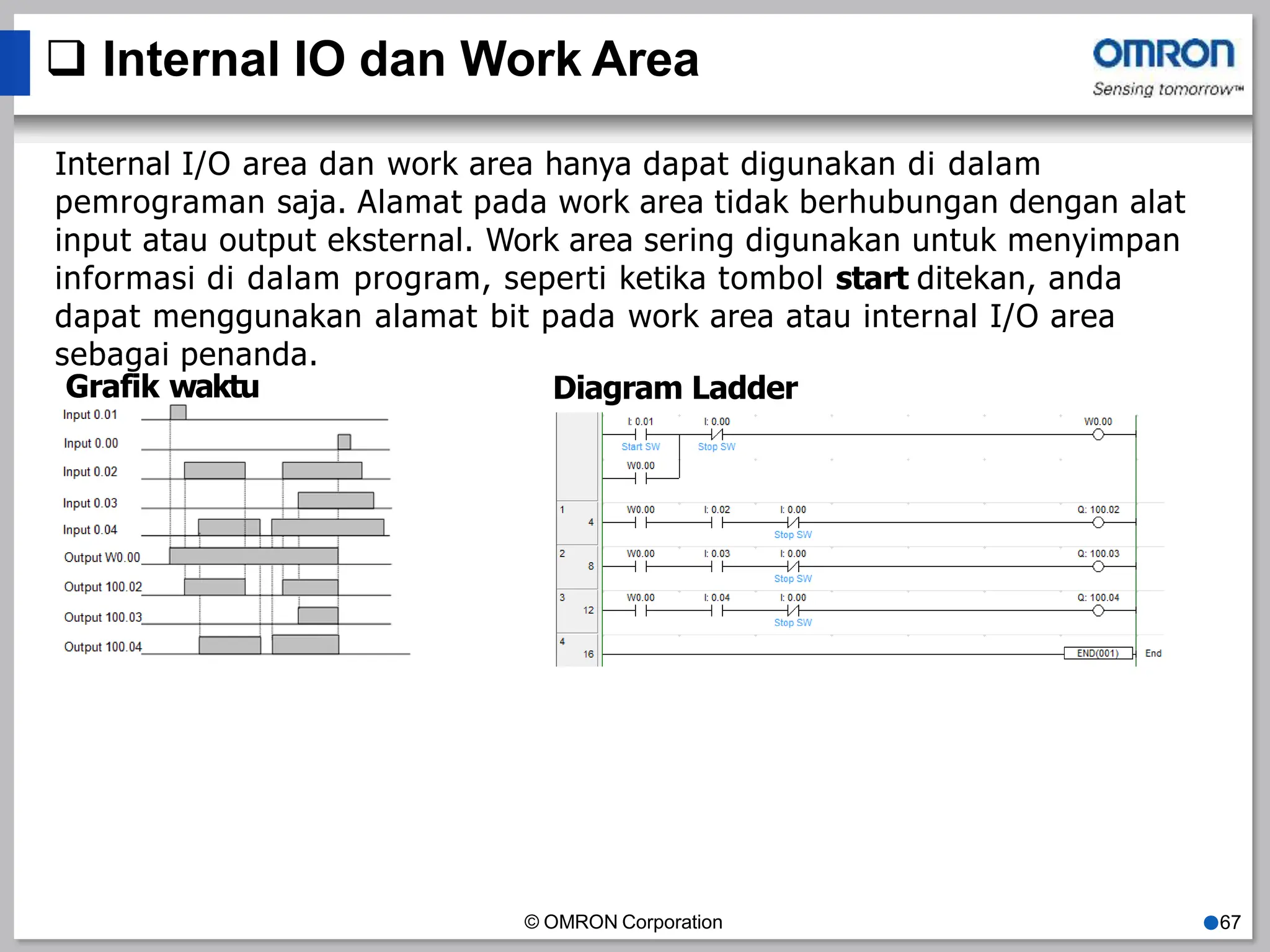

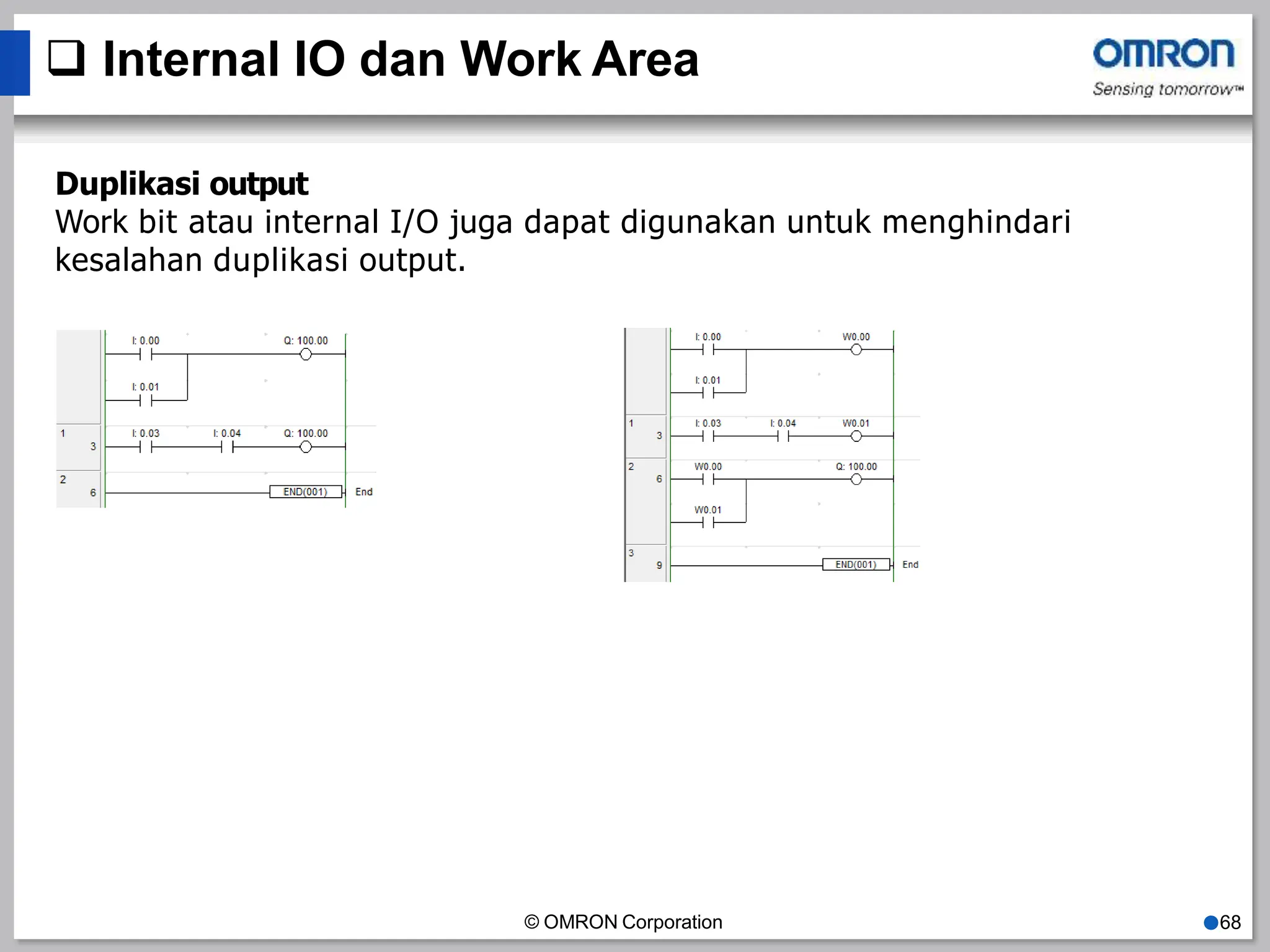

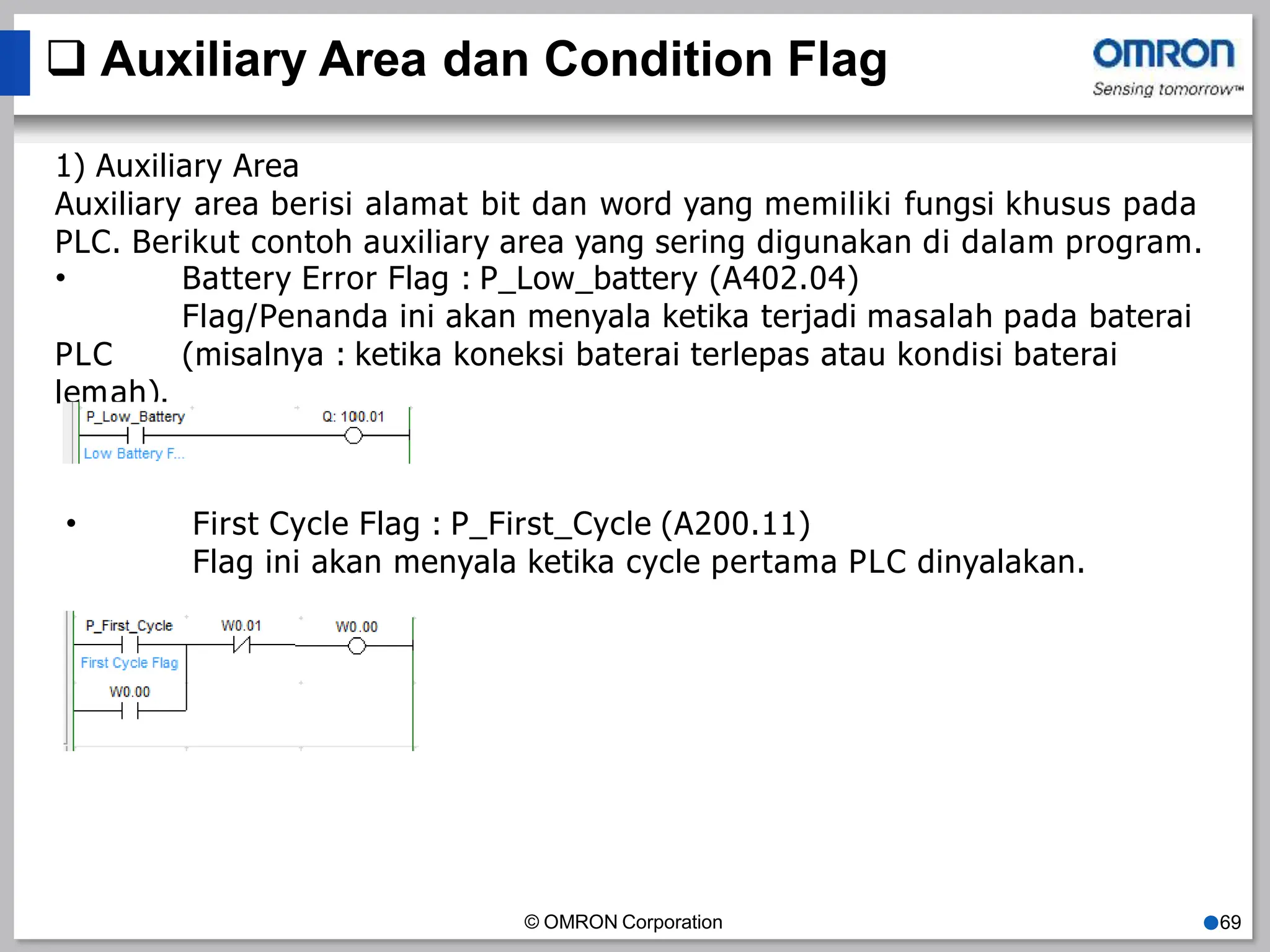

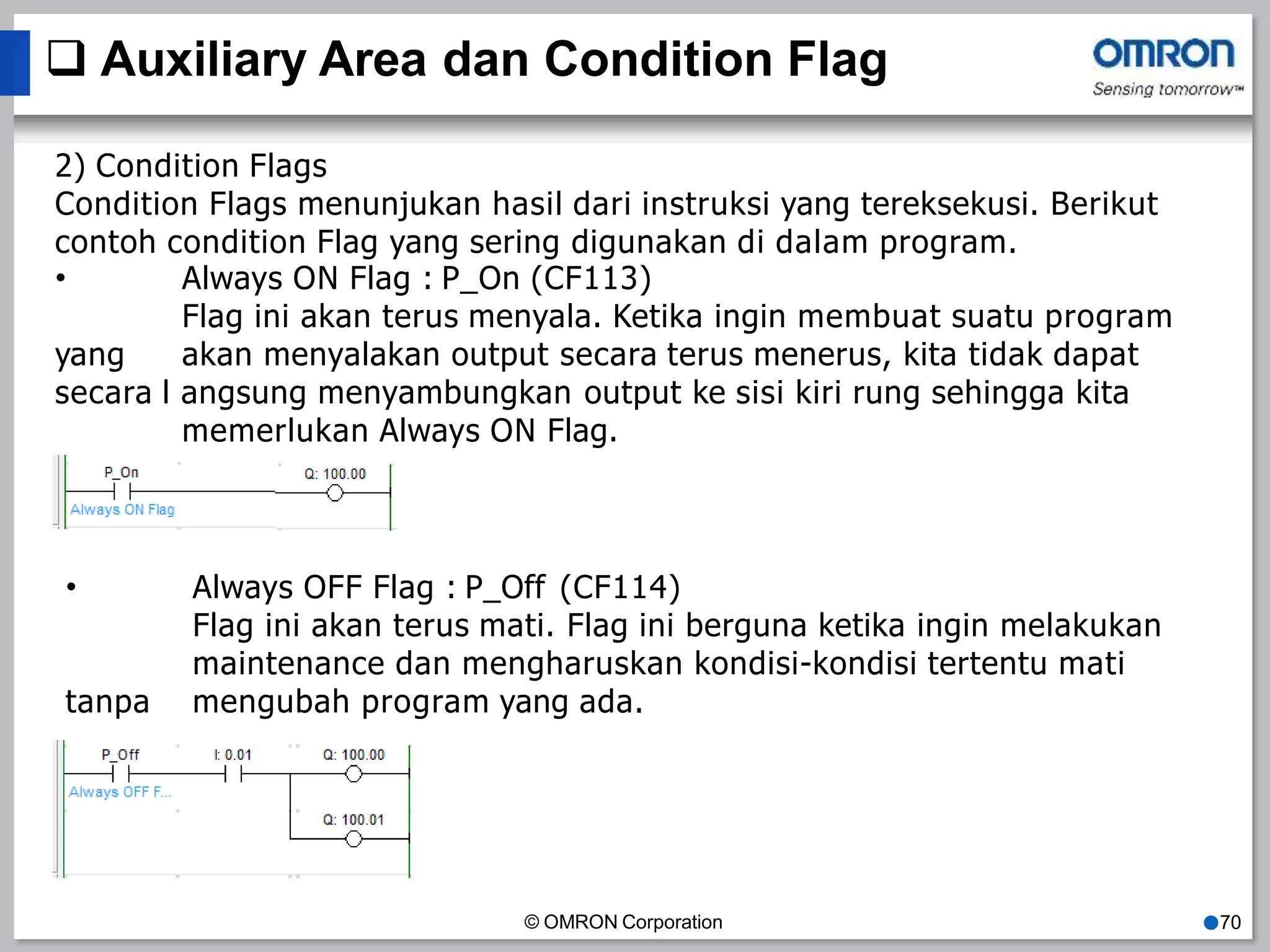

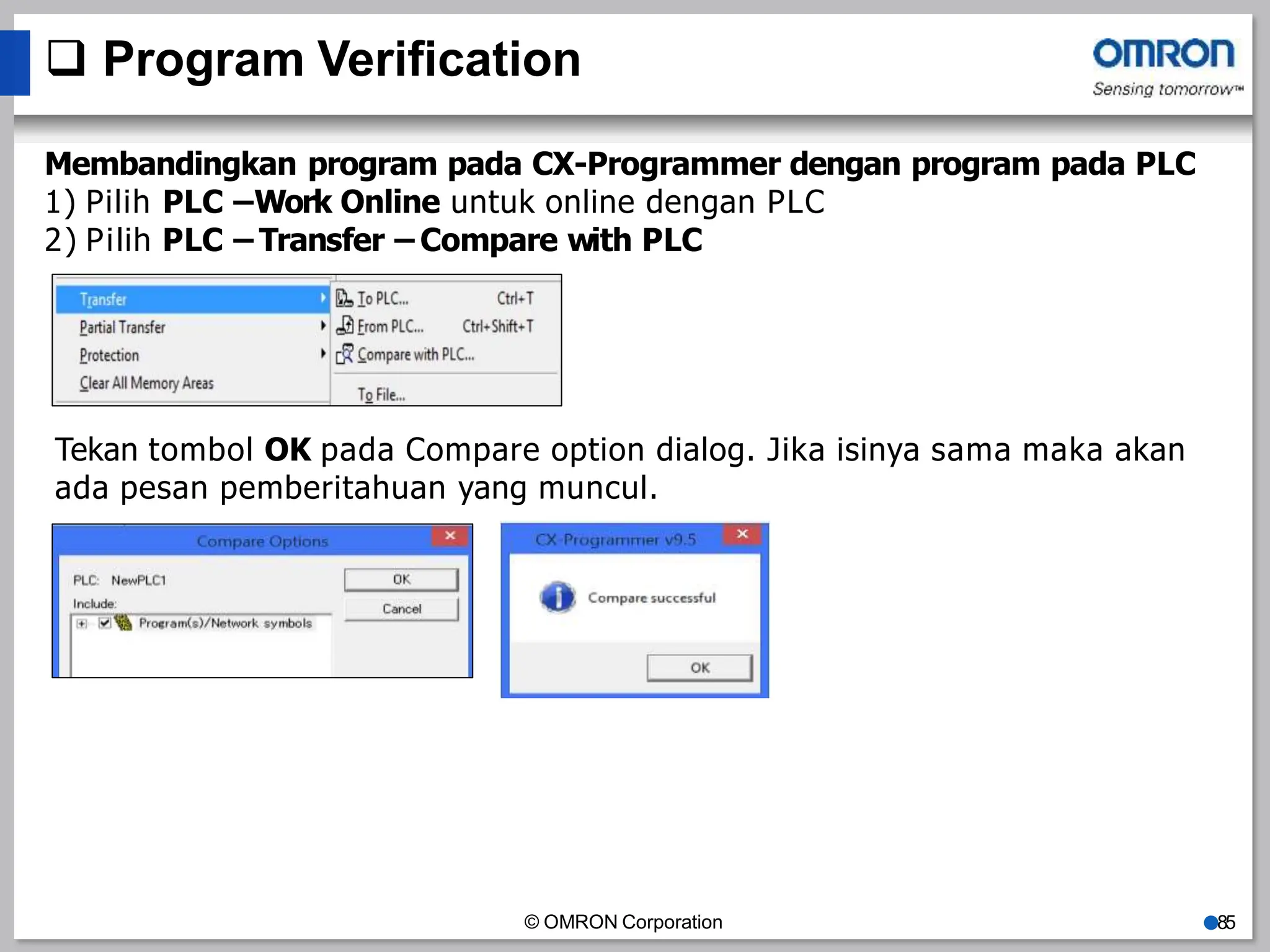

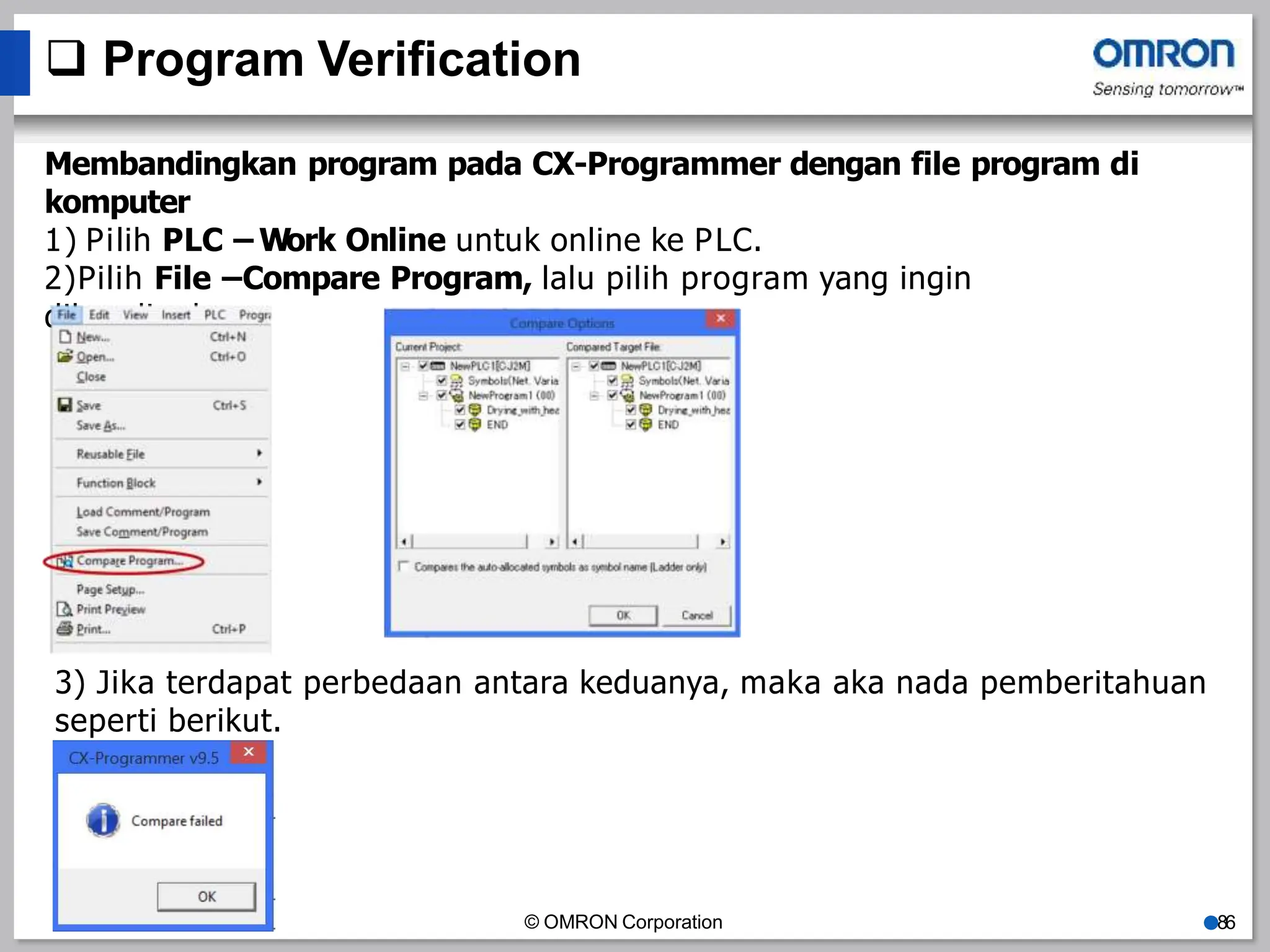

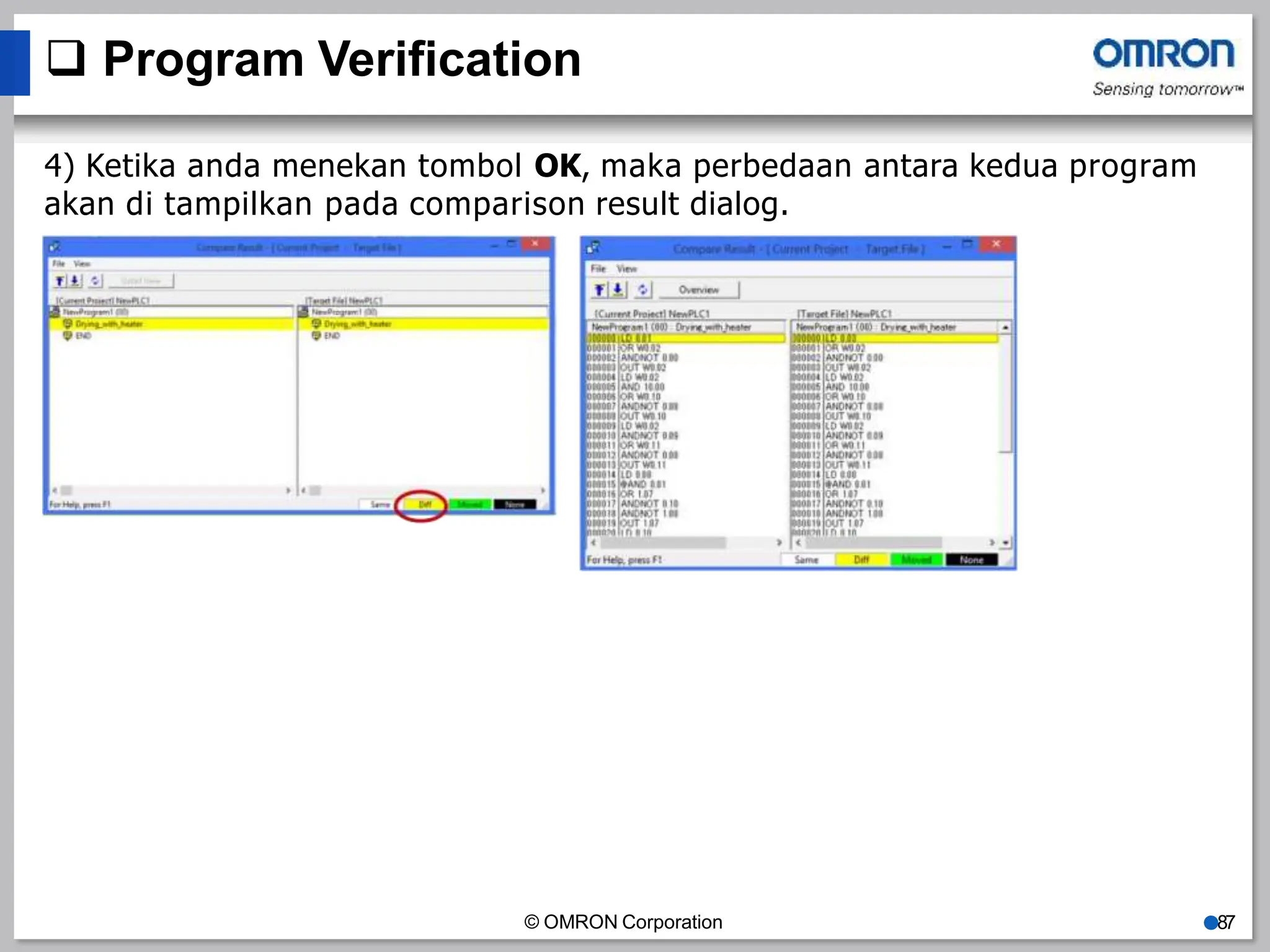

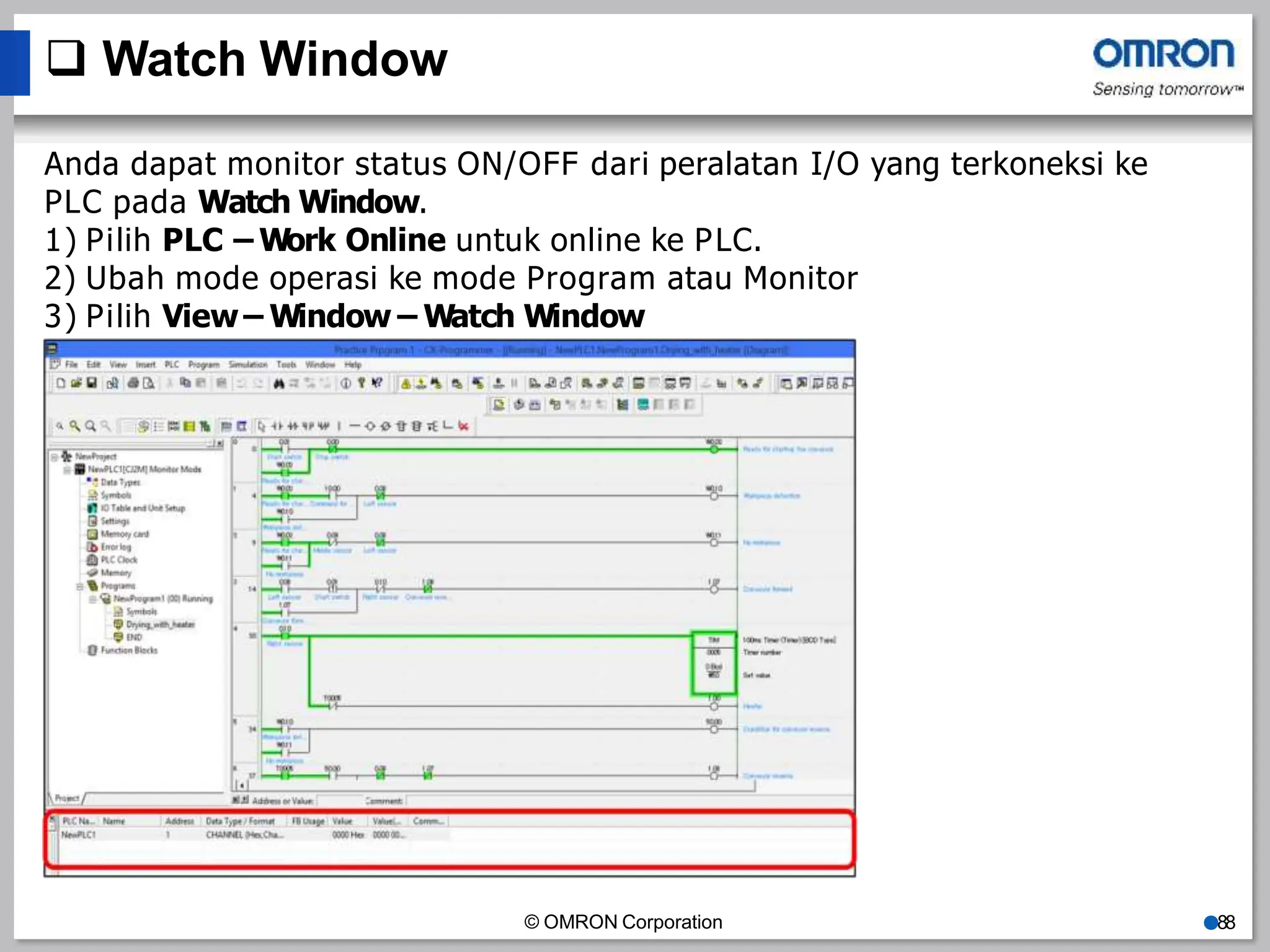

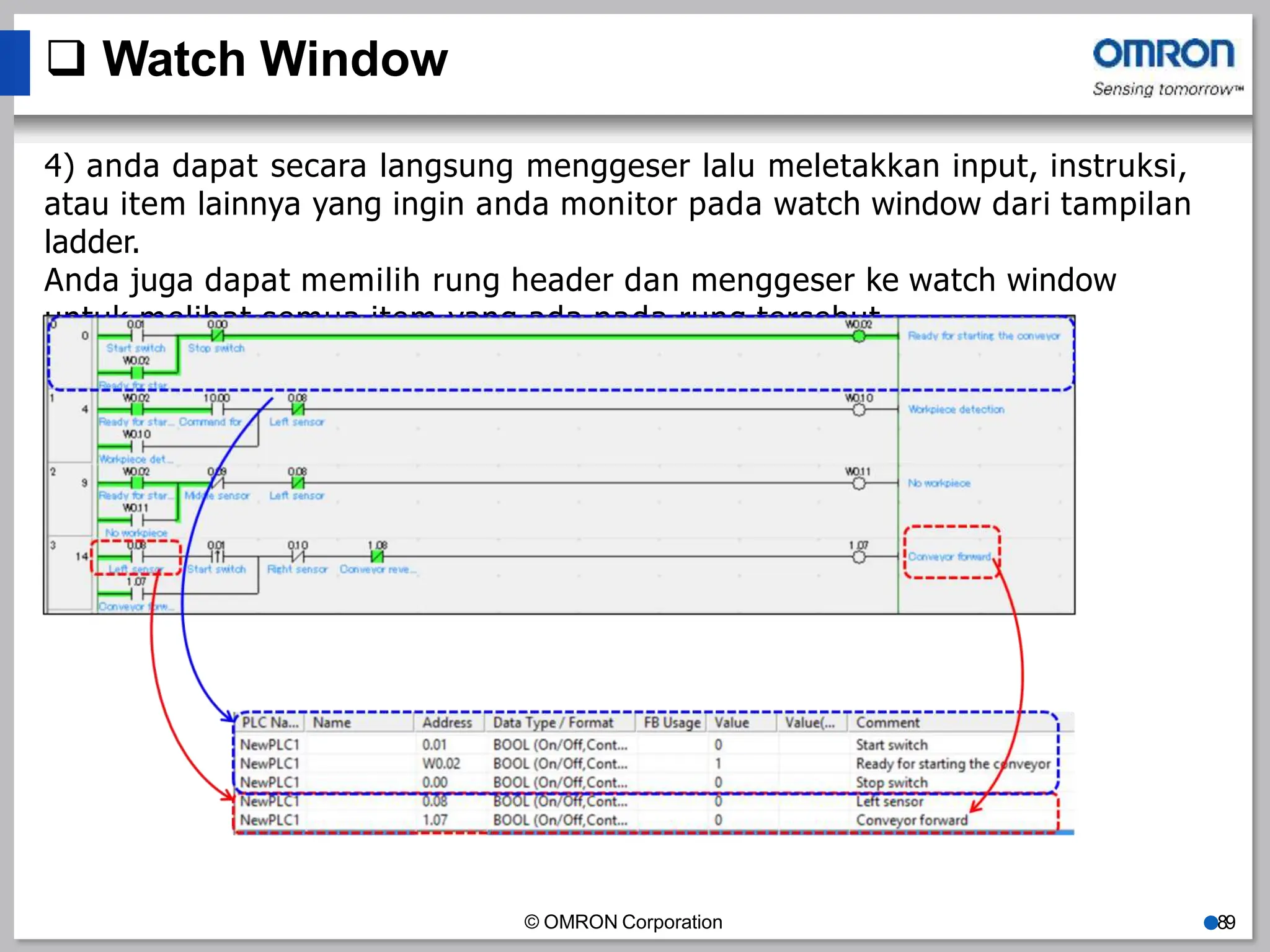

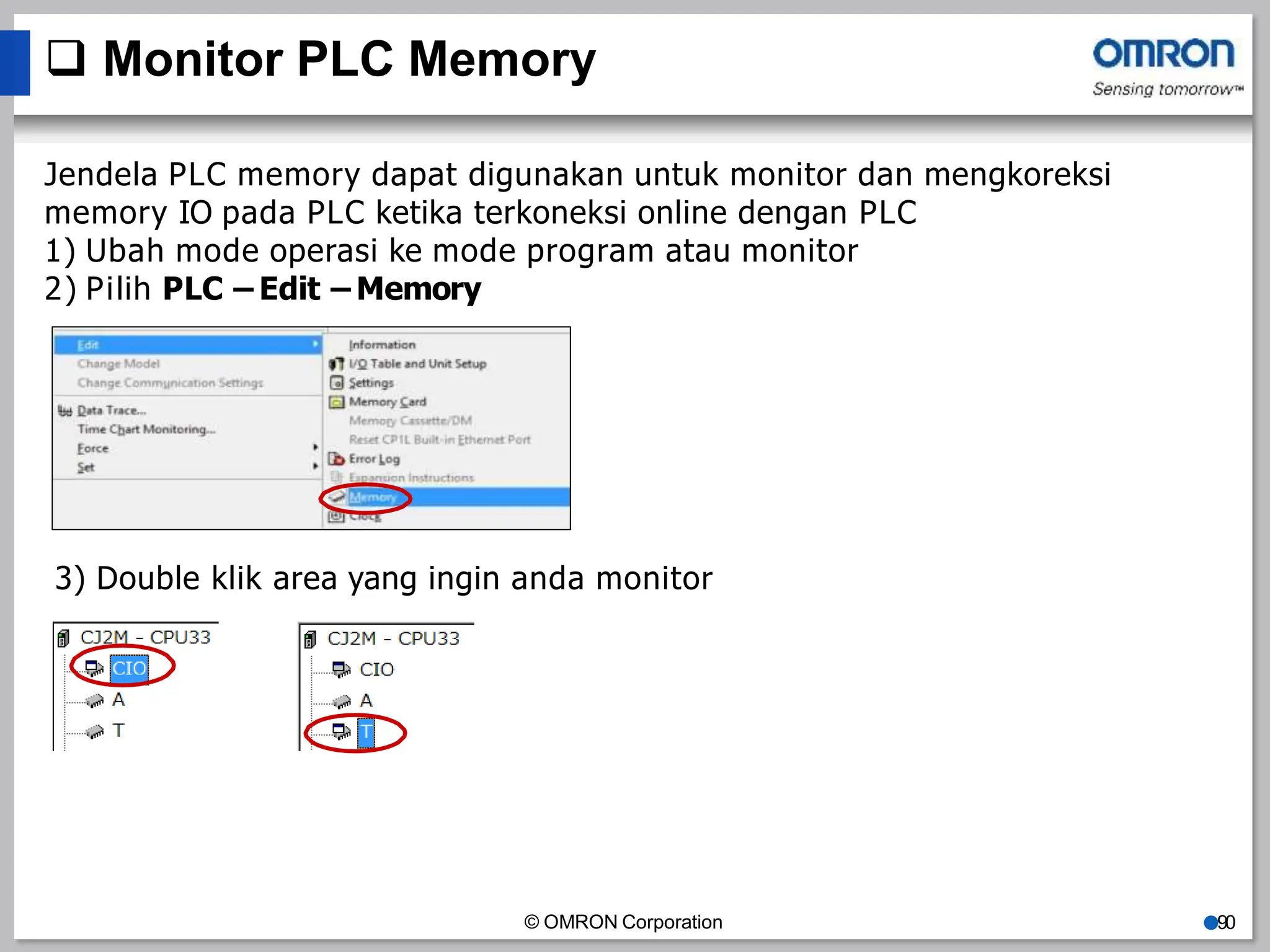

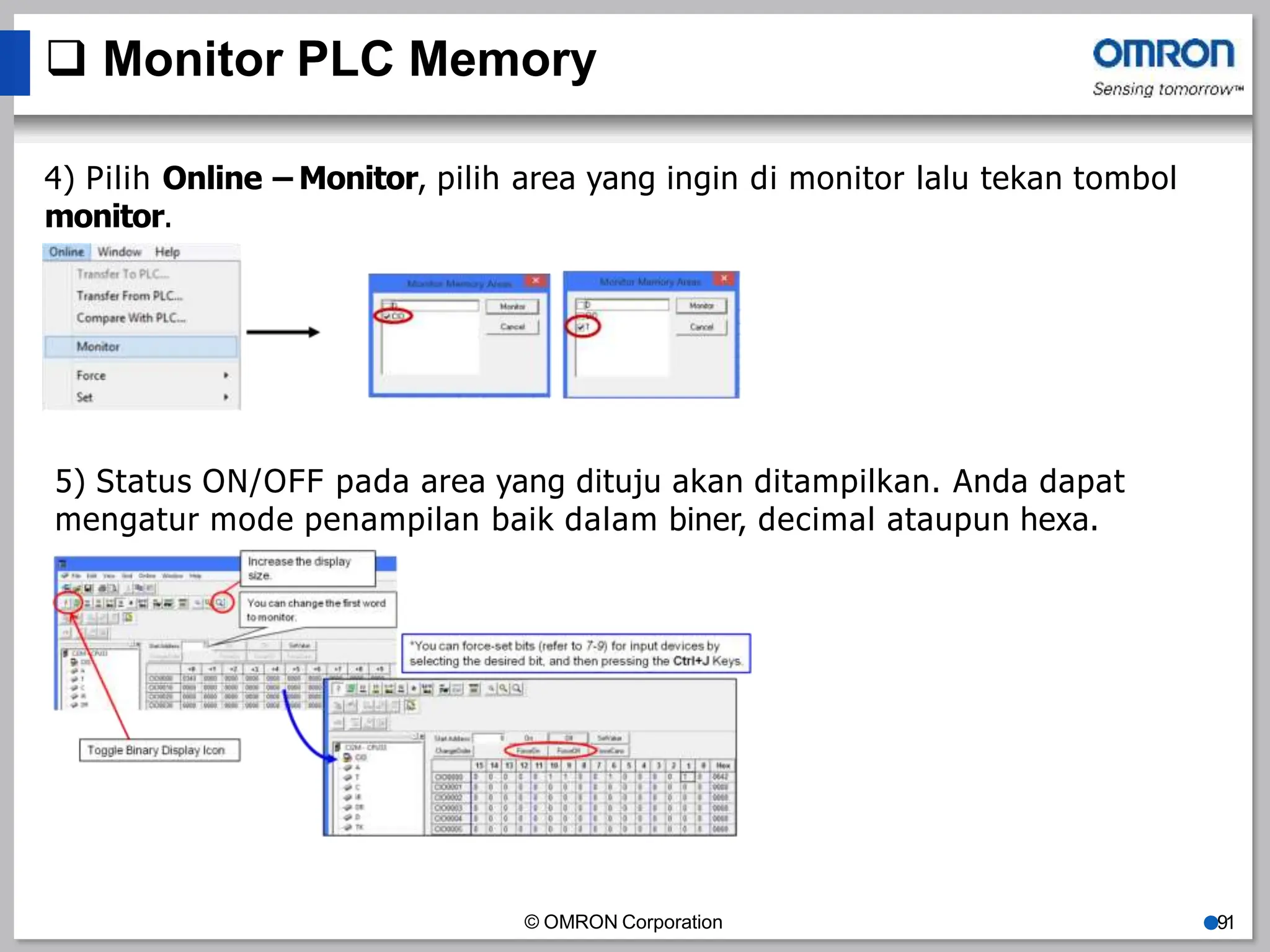

Dokumen ini adalah panduan pelatihan mengenai programmable logic controller (PLC) dari Omron, mencakup pengenalan, konfigurasi hardware dan software, serta dasar-dasar pemrograman. Terdapat informasi terkait tipe-tipe PLC, keuntungan penggunaannya, serta fitur dari perangkat lunak CX-Programmer. Selain itu, dokumen menjelaskan pengaturan pengkabelan dan transfer program ke PLC.