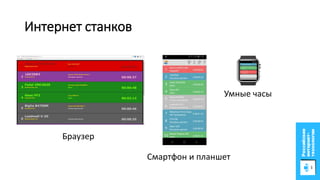

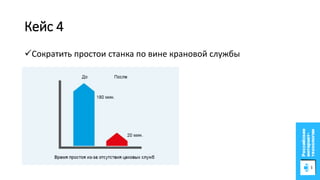

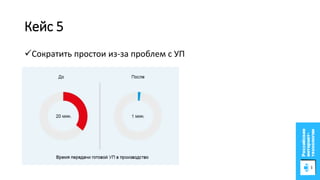

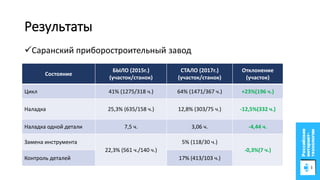

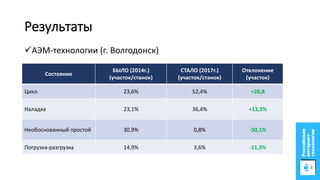

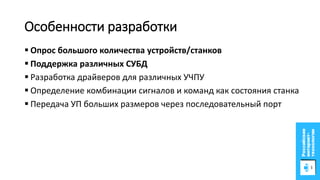

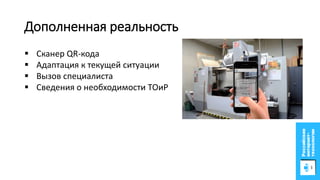

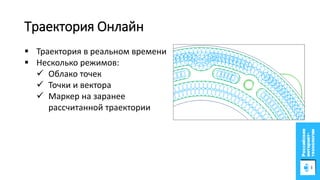

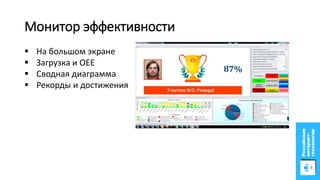

Документ описывает компанию 'Ло Цнити', занимающуюся мониторингом станочного парка и развитием решений для повышения эффективности производства на основе промышленных интернет-технологий. В нем рассматриваются проблемы, такие как низкая загрузка оборудования и отсутствие информации о причинах простоев, а также предлагаются решения через онлайн-мониторинг и диспетчеризацию. Также упоминаются успешные кейсы внедрения технологий и перспективы индустрии 4.0, включая дополненную реальность и предсказательную аналитику.