More Related Content

More from Pannathat Champakul

More from Pannathat Champakul (20)

2 2

- 1. เรื่อง 2.2 การทดสอบด้วยแรงกระแทก

(Impact Test)

2.2. การทดสอบด้วยแรงกระแทก (Impact Test)

2.2.1. หลักการทดสอบแรงกระแทก (Principle of Impact Test)

การทดสอบแรงกระแทกเป็นกรรมวิธีการทดสอบประเภทใช้แรงพลศาสตร์ (Dynamic Load Test) เพื่อวัดหาความ

เหนียวแน่น (Toughness) ของวัสดุงาน (Base Metal) วัสดุเชื่อม (Filler Metal) หรือ เนื้อเชื่อม (Weld Metal) ในงานเชื่อมพอก

ผิวแข็งเหล็กกล้าทนการสึกหรอ งานเชื่อมต่อเหล็กกล้าทนความร้อน และงานเชื่อมต่อสาหรับใช้งานอุณหภูมิต่าหรืออุณหภูมิ

ติดลบ (Cryogenic Temperature)

การทดสอบต้องเตรียมชิ้นทดสอบให้มีรูปร่าง ขนาดและร่องบาก (Notch) ตามมาตรฐานกาหนด และใช้วิธีการเหวี่ยง

ตีหักชิ้นทดสอบเพียงครั้งเดียว เครื่องทดสอบสามารถยกค้อนตีและนาค้อนกลับสู่ตาแหน่งเดิมได้โดยอัตโนมัติ จากนั้นวัดหา

ความสามารถในการดูดกลืนพลังงานแรงกระแทก (Energy Absorbed) เปอร์เซ็นต์การแตกหักเนื่องจากแรงเฉือน (Percent

Shear Fracture) การขยายตัวด้านข้าง (Lateral Expansion) ของชิ้นทดสอบหลังการแตกหัก

2.2.2. วัตถุประสงค์ของการทดสอบด้วยแรงกระแทก

1. เพื่อหาสมบัติความเหนียวแน่น (Toughness) ของวัสดุ บริเวณผลกระทบร้อน (Heat Effects Zone : HAZ) และเนื้อ

เชื่อม สาหรับใช้ประเมินความเสี่ยงในการแตกหักเสียหายจากการใช้งาน

2. หาค่าพลังงานรับแรงกระแทก (Impact Energy) ที่วัสดุมีความสามารถดูดซับพลังงานจากการถูกตีกระแทกได้ ถ้า

วัสดุที่ทดสอบแล้วมีค่า Impact Energy ต่ากว่าเกณฑ์กาหนด แสดงว่าเป็นวัสดุเปราะ (Brittle Materials) และจะเกิดแตกหักง่าย

จึงไม่ควรนาไปใช้งาน นั่นหมายความว่าวัสดุเปราะจะสามารถที่สามารถดูดซับพลังงาน Impact Energy ได้น้อยกว่าวัสดุ

เหนียว (Ductile Materials)

1. ใช้สาหรับทดสอบมาตรฐานวัสดุ (Qualification of Materials) ขั้นตอนการทางานเชื่อม (Welding Procedure)

บุคลากรงานเชื่อม (Welding Personnel)

2. ใช้ทดสอบว่าวัสดุที่ผลิตได้ผ่านขอบเขตการยอมรับตามมาตรฐานที่กาหนดหรือไม่

3. ใช้สาหรับงานวิจัยหรือพัฒนา (Research and Development)

2.2.3. ความเหนียวแน่นของวัสดุ

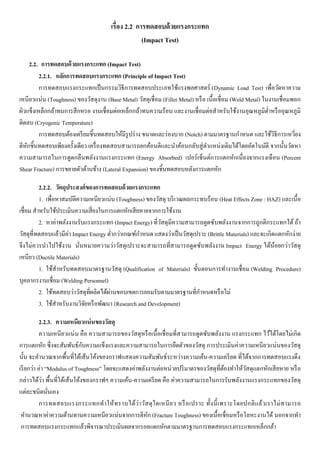

ความเหนียวแน่น คือ ความสามารถของวัสดุหรือเนื้อเชื่อมที่สามารถดูดซับพลังงาน แรงกระแทก ไว้ได้โดยไม่เกิด

การแตกหัก ซึ่งจะสัมพันธ์กับความแข็งแรงและความสามารถในการยืดตัวของวัสดุ การประเมินค่าความเหนียวแน่นของวัสดุ

นั้น จะคานวณจากพื้นที่ใต้เส้นโค้งของกราฟแสดงความสัมพันธ์ระหว่างความเค้น-ความเครียด ที่ได้จากการทดสอบแรงดึง

เรียกว่า ค่า “Modulus of Toughness” โดยจะแสดงค่าพลังงานต่อหน่วยปริมาตรของวัสดุที่ต้องทาให้วัสดุแตกหักเสียหาย หรือ

กล่าวได้ว่า พื้นที่ใต้เส้นโค้งของกราฟฯ ความเค้น-ความเครียด คือ ค่าความสามารถในการรับพลังงานแรงกระแทกของวัสดุ

แต่ละชนิดนั่นเอง

การทดสอบแรงกระแทกทาให้ทราบได้ว่าวัสดุใดเหนียว หรือเปราะ ทั้งนี้เพราะโดยปกติแล้วเราไม่สามารถ

คานวณหาค่าความต้านทานความเหนียวแน่นจากการตีหัก (Fracture Toughness) ของเนื้อเชื่อมหรือโลหะงานได้ นอกจากทา

การทดสอบแรงกระแทกแล้วพิจารณาประเมินผลจากรอยแตกหักตามมาตรฐานการทดสอบแรงกระแทกเหล็กกล้า

- 2. กาหนดให้ใช้ค้อนเหวี่ยง (Pendulum Hammer) ตีชิ้นทดสอบเพียงครั้งเดียวให้แตกหักภายใต้อุณหภูมิที่กาหนดภายใน

ระยะเวลา 5 วินาที โดยชิ้นทดสอบต้องผ่านการเตรียมด้วยวิธีทางกลให้มีขนาด รูปร่างและมีร่องบากตามที่มาตรฐานทดสอบฯ

กาหนด

รูปที่ 2.2-1 แสดงเปรียบเทียบค่า Modulus of Toughness ของวัสดุเหนียวและวัสดุเปราะ

ที่มา : AWS Education Department, 1995, p. 6-19.

2.2.4. เครื่องมือและอุปกรณ์ทดสอบแรงกระแทก

วิธีการทดสอบแรงกระแทกงานเชื่อมแบบบากร่องชิ้นทดสอบ (Notched Bar Impact Testing) ที่นิยมใช้มากที่สุดมีอยู่

2 วิธี คือ

1. กรรมวิธีของชาร์ปี้ [Charpy (Simple Beam) Test] หรือ CVN – Test

2. กรรมวิธีไอซอด [Izod (Cantilever Beam) Test]

- กรรมวิธีของชาร์ปี้ (Charpy Test)

รูปที่ 2.2-2 แสดงการทดสอบแรงกระแทกแบบชาร์ปี้ [Charpy V Notch (CVN)]

ความเค้น()

ความเครียด ()

วัสดุเปราะ

วัสดุเหนียว

สเกล

จุดสิ้นสุด

จุดเริ่มต้น

ชิ้นทดสอบ

ทั่ง

- 3. - กรรมวิธีไอซอด [Izod (Cantilever Beam) Test]

รูปที่ 2.2-3 แสดงเครื่องทดสอบแรงกระแทกแบบไอซอด (Izod Test)

2.2.5. การเตรียมชิ้นทดสอบ (Preparation of Specimens)

- ขนาดและรูปร่างของชิ้นทดสอบแรงกระแทก การกาหนดขนาดและรูปร่างของชิ้นทดสอบแรงกระแทกตาม

มาตรฐาน ASTM E23 (p. 145–146) ส่วนมากจะขึ้นอยู่กับ คุณลักษณะของวัสดุที่จะทาการทดสอบ วัสดุที่อ่อน (Soft

Nonferrous) และเหล็กกล้าแข็ง (Hardened Steel) จะเตรียมชิ้นทดสอบที่แตกต่างกัน กล่าวคือชิ้นทดสอบที่เตรียมให้มีมุมบาก

ร่องแคบกว่าและลึกกว่า จะใช้จาแนกวัสดุที่เหนียวมากๆ (Very Ductile Materials) หรือ เหมาะสมเมื่อใช้ความเร็วใน

การเหวี่ยงตีกระแทกต่า

การเตรียมชิ้นทดสอบแรงกระแทกตามมาตรฐาน ASTME23 กาหนดให้เตรียมตาม ความเหมาะสม ดังนี้

- ชิ้นทดสอบมาตรฐาน (Standard Impact Test Specimens)

รูปที่ 2.2-4 แสดงขนาดและรูปร่างของชิ้นทดสอบแบบ ชาร์ปี้ ชนิด A, B และ C

ที่มา : ASTM E23, p.145.

- 4. ตารางที่ 2.2-1 ขนาดพิกัดของชิ้นทดสอบใช้งานทั่วไป แบบชาร์ปี้ ชนิด A, B และ C ที่ยอมให้เปลี่ยนแปลง หรือผิดพลาดได้

จากมาตรฐาน (Permissible Variations)

ระยะจากก้นร่องบากถึงขอบ(Notch Length to Edge) มุมฉาก 90 2

ขอบชิดด้านข้างชิ้นทดสอบ (Adjacent Sides) ต่าสุดเป็นมุมฉาก 90 10

ขนาดหน้าตัดขวาง (Cross-Section Dimension) 0.075 มิลลิเมตร (0.003 นิ้ว)

ความยาวของชิ้นทดสอบ (Length of Specimen : L) +0, -2.5 มิลลิเมตร (+0, -0.100 นิ้ว)

ระยะกึ่งกลางร่องบาก (Centering of Notch : L/2) 1 มิลลิเมตร (0.039 นิ้ว)

มุมร่องบาก (Angle of Notch) 1

รัศมีร่องบาก (Radius of Notch) 0.025 มิลลิเมตร (0.001 นิ้ว)

ความลึกร่องบาก (Depth of Notch) :

ชิ้นทดสอบชนิด A

ชิ้นทดสอบชนิด B และ C

0.025 มิลลิเมตร (0.001 นิ้ว)

0.075 มิลลิเมตร (0.003 นิ้ว)

ความเรียบผิวชิ้นทดสอบ (Finish Requirements) ผิวหน้าด้านร่องบาก และผิวหน้าด้านตรงข้ามร่องบาก มี

ความละเอียด เท่ากับ 2 ไมโครเมตร (2m) หรือ 63

ไมโครนิ้ว(63in) และผิวด้านข้างที่เหลืออีกสองด้านมี

ความละเอียด = 4 ไมครอนเมตร(4m) หรือ 125

ไมครอนนิ้ว (125in)

ที่มา : ASTM E23, p.146.

รูปที่ 2.2-5 แสดงชิ้นทดสอบแรงกระแทกแบบชาร์ปี้ [Charpy V Notch (CVN)]

- 5. รูปที่ 2.2-6 แสดงขนาดและรูปร่างของชิ้นทดสอบแบบไอซอด (Izod Test) ชนิด D

ที่มา : ASTM E23, p.146.

ตารางที่ 2.2-2 ขนาดพิกัดของชิ้นทดสอบใช้งานทั่วไป แบบไอซอด (Izod Test) ชนิด D ที่ยอมให้เปลี่ยนแปลงหรือผิดพลาด

ได้จากมาตรฐาน

ระยะจากก้นร่องบากถึงขอบ(Notch Length to Edge) มุมฉาก 90 2

ขนาดหน้าตัดขวาง (Cross-Section Dimension) 0.025 มิลลิเมตร (0.001 นิ้ว)

ความยาวของชิ้นทดสอบ (Length of Specimen :L) +0, -2.5 มิลลิเมตร (+0, -0.100 นิ้ว)

มุมร่องบาก (Angle of Notch) 1

รัศมีร่องบาก (Radius of Notch) 0.025 มิลลิเมตร (0.001 นิ้ว)

ความลึกร่องบาก (Depth of Notch) : 0.025 มิลลิเมตร (0.001 นิ้ว)

ขอบชิดด้านข้างชิ้นทดสอบ (Adjacent Sides) ต่าสุดเป็นมุมฉาก 90 10

ความเรียบผิวชิ้นทดสอบ (Finish Requirements) ผิวหน้าด้านร่องบาก (Notched Surface) และผิวหน้าด้าน

ตรงข้ามร่องบาก (Opposite Face) มีความละเอียด = 2

ไมครอนเมตร (63ไมครอนนิ้ว) [2m (63in)] และผิว

ด้านข้างที่เหลืออีกสองด้านมีความละเอียด =4 ไมครอน

เมตร(125ไมครอนนิ้ว)[2m (125in)]

ที่มา : ASTM E23, p.146.

- 6. รูปที่ 2.2-7 แสดงชิ้นทดสอบแรงกระแทกแบบไอซอด (Izod Test)

2.2.6. ชิ้นทดสอบแรงกระแทกงานเชื่อม (Weld Impact Testing Specimens)

ปัจจัยสาคัญที่มีผลกระทบต่ออุณหภูมิการเปลี่ยนแปลงความเหนียวแน่น ในงานเชื่อม ได้แก่ ส่วนผสมทางเคมีของ

โลหะงานและลวดเชื่อมเติมที่หลอมรวมกันเรียกว่าเนื้อเชื่อม กระบวนการเชื่อม ค่าตัวแปรสาคัญในการเชื่อม และโครงสร้าง

จุลภาค ตามมาตรฐาน AWS D1.1 (2006,p.151) ได้กาหนดขนาดหน้าตัดของชิ้นทดสอบงานเชื่อมมาตรฐาน คือ 1010

มิลลิเมตร จะใช้กับชิ้นงานเชื่อมที่มีความหนาเท่ากับหรือมากกว่า 11 มิลลิเมตร แต่ถ้าชิ้นงานเชื่อมมีความหนาน้อยกว่านี้ หรือ

รูปร่างของงานเชื่อมไม่สามารถเตรียมชิ้นทดสอบมาตรฐานได้ ให้ใช้ชิ้นทดสอบตัวแทนซึ่งจะต้องเปลี่ยน แปลงเงื่อนไข

อุณหภูมิการทดสอบลดลงตามไปด้วย

- ตาแหน่งทดสอบแรงกระแทกชิ้นงานเชื่อม ตามมาตรฐานอังกฤษ BS PD5500 มาตรฐานการทดสอบแรงกระแทก

แนวเชื่อม ทุกมาตรฐานจะกาหนดจุดหรือตาแหน่งในการทดสอบแรงกระแทกไว้ใน 3 บริเวณ คือบริเวณโลหะงาน บริเวณ

เนื้อเชื่อม และบริเวณผลกระทบร้อนจากการเชื่อม การทดสอบหาค่าความเหนียวแน่น ของชิ้นงานเชื่อม จะนิยมใช้วิธีการ

ทดสอบแรงกระแทกแบบชาร์ปี้ ชิ้นทดสอบจะถูกเตรียมด้วยวิธีกล ตัดขวางกับความยาวของรอยต่อเชื่อมและ

ทาร่องบาก ตัดขวางตั้งฉากกับความยาวของชิ้นทดสอบ

การทดสอบแรงกระแทกแนวเชื่อมตามมาตรฐานอังกฤษ BS PD5500 ในรูปที่ 2.2-8 จะกระทาการทดสอบที่ตาแหน่ง

ต่างๆ กันรวม 5 ตาแหน่ง

a = กึ่งกลางแนวเชื่อม (Centre of weld

metal)

b = เส้นแบ่งเขตการหลอมเหลว (Fusion

Line)

c = Fusion Line + 1 มิลลิเมตร

d. = Fusion Line + 3 มิลลิเมตร

e = Fusion Line + 5 มิลลิเมตร

1 = เนื้อโลหะงาน (Parent Metal) , 2 = เนื้อเชื่อม (Weld Metal) , 3 = HAZ

รูปที่ 2.2-8 แสดงตาแหน่งที่บากร่อง (Notch Location) ชิ้นทดสอบในงานเชื่อม (Weldment)

- 7. ตามมาตรฐาน BS PD5500 (Annex D.) จะกาหนดค่า

ความต้านทานพลังงานกระแทกต่าสุด สาหรับการ

ออกแบบให้ใช้งานที่อุณหภูมิต่าสุดโดยไม่เสี่ยงต่อ

อันตรายอาจกาหนดตาแหน่งการตัด และบากร่องชิ้น

ทดสอบโครงสร้างจุลภาคเนื้อเชื่อม และบริเวณกระทบ

ร้อนตามความต้องการของลูกค้าที่เข้มงวดกว่าที่

มาตรฐานกาหนดก็ได้ ดังแสดงในรูปที่ 2.2-9

รูปที่ 2.2-9 แสดงตาแหน่งที่บากร่อง (Notch Location) ชิ้นทดสอบงานเชื่อม

ตามมาตรฐาน BS PD5500 Annex D.

ที่มา : Mathers, 2004 Part II

ชิ้นทดสอบมาตรฐานจะมีขนาดหน้าตัด

10x10 มิลลิเมตร ถ้าความหนาของชิ้นงาน

ไม่สามารถเตรี ยมชิ้นทดสอบขนาด

มาตรฐานได้ให้เตรียมชิ้นทดสอบตัวแทน

ขนาดเหมาะสมตามรูปแต่จะมีผลต่อการ

เปลี่ยนแปลงของความสัมพันธ์ระหว่าง

อุณหภูมิกับค่าพลังงานดูดกลืนแรงกระแทก

ที่มีผลต่อความเหนียว-เปราะ ดังรูปที่

2.2-11

รูปที่ 2.2-10 แสดงตาแหน่งที่บากร่อง (Notch Location) ชิ้นทดสอบงานเชื่อม

ที่มา : Mathers,2004,Part II

ในการทดสอบแรงกระแทกชิ้นงานเชื่อมเหล็กกล้าคาร์บอนและเหล็กกล้าผสมต่า พบว่า ค่าความต้านทานแรง

กระแทกต่าสุด จะอยู่บริเวณที่ใกล้ชิดกับเส้นแบ่งเขตการหลอมเหลว มากที่สุด เหตุผลเพราะได้รับความร้อนสูงมาก ทาให้

เกรนบริเวณกระทบร้อน ขยายตัวเกรนโต แต่มีอัตราการเย็นตัวสูง จึงได้เกรนบริเวณกระทบร้อนที่หยาบ จึงสรุปได้ว่า ถ้า

ต้องการให้มีค่าความเหนียวแน่นสูงจาเป็นต้องควบคุมปริมาณความร้อนเข้า (Heat Input) ในการเชื่อมให้ต่าสุด สาหรับ

ผลิตภัณฑ์จากเหล็กม้วนชิ้นทดสอบที่เตรียมในทิศทางขนานกับการม้วน จะมีค่าความเหนียวที่ร่องบากสูงกว่าชิ้นทดสอบที่

เตรียมจากทิศทางตัดขวางกับการม้วน ทั้งนี้เนื่องจากมีทิศทางทดสอบแรงกระแทกตัดขวางกับทิศทางของเกรนที่ถูกรีด ดังนั้น

เหตุผลหนึ่งในการม้วนเหล็กเพื่อประกอบเป็น ถังความดัน (Pressure Vessels) จะม้วนตามทิศทางขนานกับการรีดเหล็กแผ่น

- 8. รูปที่ 2.2-11 แสดงขนาดของชิ้นทดสอบมีผลต่อต่อความสัมพันธ์ระหว่างอุณหภูมิกับ

ค่าพลังงานดูดกลืนแรงกระแทก

ที่มา : Mathers , 2004 ,Part II

นอกจากนี้ธาตุที่ผสมอยู่ในเนื้อเชื่อม จะมีผลกระทบต่อสมบัติความเหนียวแน่นของชิ้นทดสอบ ดังนี้

(1) ธาตุคาร์บอน (Carbon : C) ในเหล็กกล้าคาร์บอนและเหล็กกล้าผสมต่า จะมีผลต่อเส้นการเปลี่ยนแปลงอุณหภูมิ

จากเหนียวเป็นเปราะ สูงขึ้น14C. ต่อปริมาณ คาร์บอนที่เพิ่มขึ้นทุกๆ 0.1% ตัวอย่างเช่นแนวเชื่อมราก (Root Pass) จะมีความ

เหนียวแน่น น้อยกว่าเนื้อเชื่อมทั้งก้อน เหตุผลเนื่องจากตามปกติส่วนผสมของธาตุคาร์บอนในลวดเชื่อมจะมีน้อยกว่าในเนื้อ

โลหะงาน ดังนั้นในแนวเชื่อมราก จึงมีธาตุคาร์บอนจากโลหะงานละลายเข้าไปผสมกับลวดเชื่อมมากกว่าส่วนที่เป็นเนื้อเชื่อม

ส่วนใหญ่ทั้งหมด

(2) ธาตุกามะถัน (Sulphur : S) และฟอสฟอรัส (Phosphorus : P) จะมีผลทาให้ความเหนียวแน่น ลดลง จึงไม่เป็นที่

ต้องการและต้องจากัดให้มีอยู่น้อยที่สุดเท่าที่เป็นไปได้ ซึ่งเหล็กกล้าที่มีคุณภาพสูงจะกาหนดส่วนผสมกามะถันไม่เกิน

0.005%

(3) ธาตุแมงกานีส (Manganese : Mn) และธาตุนิกเกิล (Nickelb : Ni) เป็น 2 ธาตุที่มีความสาคัญมากช่วยเพิ่มค่าความ

เหนียวแน่นให้สูงขึ้น ทาให้เหล็กกล้าสามารถรับแรงได้ที่อุณหภูมิตากว่า 0ซ. โดยเฉพาะเหล็กกล้าที่ใช้งานอุณหภูมิเย็นจัด

(Cryogenic Steel) ที่มีส่วนผสมของธาตุนิกเกิล 9% สามารถใช้งานที่อุณหภูมิติดลบได้ถึง-196C.

ธาตุอลูมินัม (Aluminum : Al) ผสมในเหล็กกล้าประมาณ 0.02% จะช่วยให้เนื้อเหล็กกล้ามีเกรนละเอียดดีที่สุด

ข้อที่ต้องคานึงถึงในการเตรียมชิ้นทดสอบแรงกระแทกงานเชื่อม ตามมาตรฐาน ANSI/AWS B4.0

(1) ตาแหน่งตัดเตรียมชิ้นทดสอบจะต้องถูกต้องสามารถเป็นตัวแทนของรอยต่อเชื่อมได้

ชิ้นทดสอบที่ตัดจากรอยต่อเชื่อมต่อชนบากร่องคู่ จะต้องใช้อ้างอิงครอบคลุมแนวเชื่อมต่อทั้งสองด้านได้

(2) ขอบชิ้นทดสอบต้องไม่เกิดการเปลี่ยนโครงสร้างจุลภาคเนื่องจากผลกระทบจากความร้อน จากการตัดเตรียมชิ้น

ทดสอบ

(3) ถ้าไม่มีข้อกาหนดพิเศษเฉพาะเป็นอย่างอื่น ขนาด, ทิศทางและตาแหน่งร่องบาก ของชิ้นทดสอบ ต้องเป็นไป

ตามที่มาตรฐานกาหนดไว้

- 9. (4) ชิ้นทดสอบส่วนที่เป็นเนื้อเชื่อม ควรอยู่ในตาแหน่งที่ใกล้ที่สุดกับผิวหน้าส่วนกว้างสุดของแนวเชื่อม อย่างไรก็

ตามส่วนที่เป็นเนื้อเชื่อมจะสามารถรับพลังงานแรงกระแทกได้สูงกว่าส่วนอื่นๆถ้านาไปใช้ร่วมกันระหว่าง เนื้อเชื่อม, บริเวณ

ผลกระทบร้อน และส่วนที่เป็นเนื้อโลหะงาน (Base Metal) จะเป็นค่าที่ไม่ปลอดภัย

(5) ในกรณีต้องการประเมินค่าความสามารถรับพลังงานกระแทกของเนื้อโลหะงาน (Base Metal) และ บริเวณ

ผลกระทบร้อน (HAZ) จะต้องกาหนดจุดเฉพาะตาแหน่งในการทาร่องบากให้ชัดเจน (อ้างถึง ANSI/AWS B4.0-2007, p.29)

2.2.7. ตัวแปรสาคัญที่มีผลกระทบต่อการทดสอบ

1. ความเร็วของการกระแทก (Velocity) ตามมาตรฐานทดสอบแรงกระแทก (ASTM E23, p.152) กาหนดความเร็ว

ในการตีของค้อนเหวี่ยงกระแทก ที่เครื่องทดสอบ ต้องไม่น้อยกว่า 3 เมตรต่อวินาที (m/s) หรือ 10 ฟุตต่อวินาที (ft/s) หรือไม่

เกิน 20 ฟุตต่อวินาที (6 เมตรต่อวินาที) ค่าที่เหมาะสมมาตรฐานทดสอบสมบัติเชิงกล ASTM A370 (p.242) แนะน่าว่าควรจะ

อยู่ที่ 16 ถึง 19 ฟุตต่อวินาที (ft/s) หรือ 4.9 ถึง 5.8 เมตรต่อวินาที (m/s) จากการทดลองพบว่า ถ้าเพิ่มความเร็วในการทดสอบ

สูงขึ้นเลยจุดวิกฤติ จะมีผลทาให้ความต้านทานแรงกระแทกลดลงอย่างมาก อัตราการลดลงของความต้านทานแรงกระแทก

เนื่องจากความเร็วกระแทกวิกฤติของเหล็กกล้าชนิดเดียวกัน พบว่าเหล็กกล้าฯที่ผ่านการอบอ่อน (Annealed Condition) จะมี

ค่าความต้านทานสูงกว่าเหล็กกล้าที่ผ่านการชุบแข็ง (Hardened Condition)

รูปที่ 2.2-12 แสดงกาหนดความเร็วในการตีของค้อนเหวี่ยงกระแทก

2. รูปร่างและขนาดของชิ้นทดสอบ ชิ้นทดสอบที่มีมุมบากร่อง (Notch) ต่างกัน จะมีผลต่อความสามารถในการรับ

พลังงานกระแทกต่างกันชิ้นทดสอบที่มีมุมรวมบากร่องกว้าง จะมีค่าความต้านทานแรงกระแทกสูงกว่าชิ้นทดสอบ ร่องบากที่

มีมุมแคบ ดังแสดงรายละเอียดในตารางที่ 2.2-3

- 10. ตารางที่ 2.2-3 เปรียบเทียบมุมบากร่อง ที่มีผลกระทบต่อการรับพลังงานกระแทก

มุมรวมร่องบาก รูปร่างร่องบาก

ค่าพลังงานแรงกระแทก

จูล (J) ฟุต-ปอนด์

0 30.0 22.1

30 33.1 24.4

60 31.3 23.1

90 35.1 25.9

120 56.7 41.8

150 89.8 66.2

180 85.6 63.1

ที่มา : J.J. Thomas, 1915.

รูปที่ 2.2-13 แสดงรูปร่างและขนาดของชิ้นทดสอบ

3.อุณหภูมิที่ใช้ทดสอบ (Test Temperature)

มาตรฐานการทดสอบแรงกระแทก ASTM A370 (p. 242, 243) กาหนดอุณหภูมิที่ใช้ในการทดสอบแรงกระแทกตาม

มาตรฐาน หรือตามความต้องการของลูกค้า ต้องแกว่งชิ้นทดสอบและควบคุมอุณหภูมิของตัวกลางให้อยู่ภายใน 2F.

(1C.) ของอุณหภูมิที่กาหนดโดยใช้เครื่องมือวัดอุณหภูมิเรียกว่า Thermocouple เครื่องมือวัดนี้ต้องปรับเทียบค่า (Calibration)

ทุกๆ 6 เดือน การกาหนดอุณหภูมิตัวกลางที่แช่ชิ้นทดสอบกาหนดตามที่มาตรฐาน ASTM E23 (p.144) หรือข้อตกลงใช้งาน

ต้องไม่ต่ากว่า -196C. (-320F หรือ 77K) ตามมาตรฐาน ASTM E23 (p.148) และมาตรฐาน ASTM A370 (p. 243) ได้

แนะนาว่าการแช่ชิ้นทดสอบต้องแช่ไว้ในตัวกลางตามระยะเวลาที่กาหนดคือตัวกลางที่เป็นของเหลวต้องแช่อย่างน้อยที่สุด 5

นาที และตัวกลางที่เป็นแก๊สต้องแช่อย่างน้อยที่สุด 30 นาที เพื่อควบคุมอุณหภูมิของชิ้นทดสอบให้อยู่ภายใน 2F. (1C.)

ของอุณหภูมิทดสอบตามที่มาตรฐานกาหนด กรณีอุณหภูมิต่า มาตรฐาน ASTM A370 (p.242) แนะนาให้แช่ในตัวกลางที่เป็น

ของเหลวได้แก่น้าเย็น น้าแข็งแห้ง อะซีโตน (Acetone) หรือไนโตรเจนเหลว (Liquid Nitrogen : อุณหภูมิ -196C) ส่วนกรณี

ที่อุณหภูมิสูง ให้ใช้ตัวกลางที่เป็นของเหลวร้อน เช่น น้ามันแร่ หรือน้ามันซิลิโคน หรืออาจแช่ในเตาอบ ทั้งกรณีทดสอบ

อุณหภูมิต่าและทดสอบอุณหภูมิสูง ก่อนทดสอบต้องควบคุมอุณหภูมิคีมจับชิ้นทดสอบ (Tongs) ให้อยู่ที่อุณหภูมิเดียวกันกับ

ชิ้นทดสอบ

- 11. ตัวกลางที่เป็นของเหลวควรใช้ภาชนะบรรจุของเหลว ที่มีความแข็งแรงและทนต่ออุณหภูมิตัวกลางได้ ในขณะที่แช่

ชิ้นทดสอบนั้น ตัวกลางของเหลวควรท่วมเหนือชิ้นทดสอบอย่างน้อย 1 นิ้ว (25 มิลลิเมตร) ตาแหน่งด้านข้างและด้านล่างของ

ชิ้นทดสอบจะต้องอยู่ห่างจากผนังภาชนะบรรจุตัวกลางไม่น้อยกว่า 1 นิ้ว (25 มิลลิเมตร) และต้องระวังไม่ให้ส่วนหนึ่งส่วนใด

ของชิ้นทดสอบสัมผัสกับผนังภาชนะบรรจุฯ

รูปที่ 2.2-14 แสดงลักษณะการให้อุณหภูมิชิ้นงานทดสอบที่ใช้ในการทดสอบ

แรงกระแทกตามมาตรฐาน

ข้อควรทราบเรื่องอุณหภูมิทดสอบตามมาตรฐาน ASTM E23 (p.148.)

1) ที่อุณหภูมิทดสอบ +260C. (+500F.)ในตัวกลางน้ามัน (Oil) ต้องคอยสังเกตระวังให้ดีเพราะอาจเกิดการลุกไหม้

ได้

2) การทดสอบที่อุณหภูมิต่า-196C. (-320F หรื อ 77K) เพียงพอที่จะสามารถใช้กับ

การทดสอบโลหะได้ทุกชนิด

3) จากการศึกษาพบว่าชิ้นทดสอบ (Specimens) ที่ร้อน 100C. ในน้าร้อน อุณหภูมิจะลดลง 5C. เนื่องจากมีการ

ถ่ายเทความร้อนไปที่แท่นรองตีชิ้นทดสอบ

ระยะเวลาในการจับชิ้นทดสอบไปวางบนทั่งรองที่เครื่องทดสอบและปล่อยค้อนให้ตีหัก ต้องปฏิบัติให้แล้วเสร็จ

ภายใน 5 วินาที เพราะเมื่อจับหยิบชิ้นงานออกจากตัวกลางจะมีผลทาให้อุณหภูมิเปลี่ยนแปลงอย่างมากและมีผลต่อความ

เหนียวและความเปราะ เนื่องจากโลหะจะมีความเหนียวที่อุณหภูมิสูงและจะเปลี่ยนเป็นเปราะที่อุณหภูมิต่า เราเรียกอุณหภูมิที่

ทาให้วัสดุเปลี่ยนจากสภาพเหนียวเป็นเปราะ ว่าเขตการเปลี่ยนแปลงของอุณหภูมิกับพลังงาน ดังแสดงในรูปที่ 2.2-12

จากรูปที่ 2.2-15 จะพบว่าวัสดุที่มีโครงสร้างผลึก FCC (Face Center Cubic) อุณหภูมิที่เปลี่ยนแปลงจะไม่ส่งผล

กระทบต่อค่าความสามารถในการดูดซับพลังงานแรงกระแทกมากนัก โดยเฉพาะอย่างยิ่งโลหะจาพวกอลูมินัม ทองแดงและ

เหล็กกล้าสเตนเลสออสเทนนิติก จะไม่มี Transition Zone คือ ยังคงความเหนียวอยู่แม้จะมีอุณหภูมิต่าติดลบก็ตาม แต่ถ้าวัสดุ

ที่มีโครงสร้างผลึก BCC (Body Center Cubic) และ HCP (Hexagonal Closed Pack) เช่น เหล็กกล้าคาร์บอนต่า เหล็กกล้าผสม

สูงที่ไม่ใช่โครงสร้างออสเทนนิติก ค่าพลังงานแรงกระแทกจะเปลี่ยนแปลงมากตามความลาดชันของเส้นโค้ง คือ มีค่าต่ามาก

จนถึงจุดๆหนึ่งจะคงที่ๆ อุณหภูมิติดลบและค่าพลังงานจะสูงขึ้นมากจนถึงจุดๆ หนึ่งจะคงที่ ที่อุณหภูมิสูงขึ้น โดยทั่วไป

มาตรฐานการทดสอบแรงกระแทกจะกาหนดค่าอุณหภูมิเปลี่ยนแปลงจากเหนียวเป็นเปราะที่อุณหภูมิ-201

C. และ-401

C.

- 12. รูปที่ 2.2-15 แสดงการเปลี่ยนแปลงของอุณหภูมิกับพลังงานแรงกระแทก

ที่มา : Serdar Z. Elgun, 1998, p. 5.

4.ร่องบาก (Notch)

ชิ้นทดสอบมาตรฐานระบุขนาดชิ้นทดสอบมาตรฐานคือหน้าตัด 10 10 มิลลิเมตร ความยาวมาตรฐานชิ้นทดสอบ

55 มิลลิเมตร ลักษณะร่องบาก (Notch) แบ่งออกได้เป็น 2 แบบ คือ ร่องบากรูปตัววีและร่องบากรูปตัวยู รายละเอียดร่องบาก มี

ดังนี้

(1) ร่องบากวี (V–Notch) ลึก 2 มิลลิเมตร รัศมีโค้งร่องก้นร่องวีเท่ากับ 0.25 มิลลิเมตร กรณีขนาดชิ้นงานเชื่อมไม่

สามารถเตรียมชิ้นทดสอบขนาดมาตรฐานให้ใช้ชิ้นทดสอบตัวแทน ที่นิยมใช้คือ ความกว้างของชิ้นทดสอบ 7.5 มิลลิเมตร

หรือ 5 มิลลิเมตร ทาร่องบากที่ด้านหน้า ด้านใดด้านหนึ่ง นิยมใช้กับชิ้นทดสอบงานเชื่อม และโลหะเหนียวทั่วไป

(2) ร่องบากยู (U–Notch) ลึก 5 มิลลิเมตร รัศมีโค้งก้นร่องยูเท่ากับ 1 มิลลิเมตร บากที่ด้านหน้าด้านใดด้านหนึ่ง ตบ

แต่งด้วยวิธีกลให้ขอบทุกด้านขนานกันใช้กับวัสดุทดสอบที่เปราะ เช่นเหล็กหล่อและสาหรับทดสอบพลาสติก

การเตรียมร่องบากของชิ้นทดสอบตามมาตรฐานต่างๆ เพื่อประโยชน์ ดังนี้

(1) จากัดความเค้นรวมให้อยู่ที่ร่องบาก

(2) ทาให้ชิ้นทดสอบแตกหักในตาแหน่งที่ต้องการโดยไม่ต้องใช้พลังงานกระแทกมาก

(3) รอยบากมีผลทาให้โลหะเหนียวมีแนวโน้มเกิดการแตกหักแบบเปราะได้

(4) แยกความสามารถในการดูดซับพลังงานกระแทกของวัสดุเหนียวและวัสดุเปราะได้ชัดเจน

โลหะโครงสร้างผลึก BCC

- 13. รูปที่ 2.2-16 แสดงการเตรียมร่องบากของชิ้นทดสอบ

5. ตัวแปรอื่นๆ

ได้แก่ การแปรรูป การกระจายความเค้น การอบชุบโลหะ โครงสร้างผลึกฯ ในกรณีงานเชื่อมโลหะตัวแปรสาคัญที่มี

ผลต่อความต้านทานแรงกระแทกอย่างมาก ได้แก่ กระบวนการเชื่อม ปริมาณความร้อนเข้าในการเชื่อม อัตราการเย็นตัวของ

แนวเชื่อม ส่วนผสมทางเคมีของโลหะงานและลวดเชื่อมเติม การปรับค่าพารามิเตอร์ในการเชื่อม โครงสร้างจุลภาคของเนื้อ

เชื่อมและบริเวณผลกระทบร้อน (HAZ)

2.2.8. ลักษณะการแตกหัก (Characteristics of Fracture)

ในการทดสอบแรงกระแทก วัสดุหรือเนื้อเชื่อมจะมีการแตกหักใน 2 ลักษณะใหญ่ๆ คือ การแตกแบบเปราะ (Brittle

Fracture) และแตกแบบเหนียว (Ductile Fracture) การแตกหักแบบเหนียวจะมีค่าพลังงานแรงกระแทกสูงกว่า วัสดุหรือเนื้อ

เชื่อมที่แตกหักแบบเปราะมากๆ จะแตกหักแบบไม่มีการเปลี่ยนรูปอย่างถาวรหรือยืดตัวออกแต่ถ้าเป็นการแตกหักแบบเหนียว

จะมีการเปลี่ยนรูปอย่างถาวร หรือมีการยืดตัวออกก่อนจะแตกหัก ในการทดสอบแรงกระแทก นอกจากจะมี

ค่าพลังงานแรงกระแทกแล้วในการพิจารณาสมบัติของวัสดุยังจะต้องพิจารณา ค่าเปอร์เซ็นต์การแตกหักเนื่องจากแรงเฉือน

(Percent Shear Fracture) และการขยายตัวด้านข้าง (Lateral Expansion) อีกด้วย

รูปที่ 2.2-17 แสดงลักษณะการแตกหักของชิ้นทดสอบ