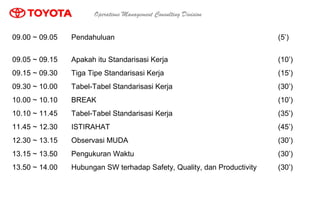

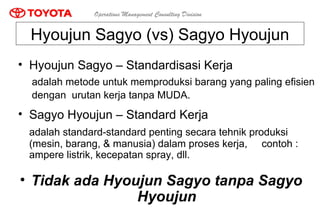

Dokumen tersebut memberikan informasi mengenai standarisasi kerja (standardized work) yang mencakup pengertian, tiga tipe, dan tabel-tabel standarisasi kerja seperti takt time, urutan kerja, dan stock in process standard. Dokumen juga menjelaskan hubungan standarisasi kerja dengan keselamatan, kualitas, dan produktivitas.