Документ описывает полезную модель алмазного шлифовального круга, который включает медный сплав и гранулы из оксида и карбида бора для повышения качества обработки стекла и снижения расхода алмаза. Предлагаемая конструкция улучшает крепление алмазных зерен и предотвращает их выкрашивание, что ведет к стабильности профиля и меньшему износу инструмента. Результаты испытаний показывают улучшенные показатели качества обработки по сравнению с известными инструментами.

![BY 6954 U 2011.02.28

2

(56)

1. Кизиков Э.Д., Верник Е.Б., Кошевой Н.С. Алмазометаллические композиции. - Ки-

ев: Тэхнiка, 1988. - С. 22.

2. Кизиков Э.Д., Верник Е.Б., Кошевой Н.С. Алмазометаллические композиции. - Ки-

ев: Тэхнiка, 1988. - С. 29.

Полезная модель относится к области алмазного инструмента, а именно алмазоабра-

зивного, используемого для обработки стекла, хрусталя и других хрупких материалов.

Известен алмазный шлифовальный круг [1], включающий корпус и режущий алмазо-

носный слой, состоящий из связки выполненной из медного сплава, и закрепленных в ней

алмазных зерен при следующих соотношениях компонентов в связке, мас. %:

медь 80

олово 20.

Недостатком известного технического решения является значительный расход алмаза

при обработке стекла.

Наиболее близким к заявляемому техническому решению является алмазный шлифо-

вальный круг [2], включающий корпус и режущий алмазоносный слой, состоящий из

связки, выполненной из медного сплава и частиц оксида и карбида бора, в которой закре-

плены алмазные зерна, при следующих соотношениях компонентов в связке, мас. %:

медь 25-35

цинк 25-38

олово 19-22

карбид бора 6-12

оксид бора 4-8.

Недостатком известного технического решения является низкое качество обработки

стекла. При глубинном шлифовании стекла связка разрушается. Это вызвано тем, что час-

тицы карбида бора непрочно закреплены в медном сплаве и выкрашиваются в процессе

глубинного шлифования. Частицы оксида бора препятствуют взаимодействию металличе-

ских компонентов связки, в результате в медном сплаве присутствуют индивидуальные

частицы исходных компонентов, которые изнашиваются быстрее, чем окружающий

сплав. Следствием этого является быстрый неоднородный износ связки, что приводит к

изменениям профиля и формы пазов.

Задачей предлагаемого технического решения является повышение качества обработ-

ки стекла.

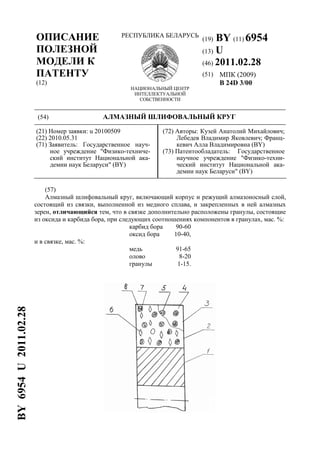

Задача решается тем, что в алмазном шлифовальном круге, включающем корпус и ре-

жущий алмазоносный слой, состоящий из связки, выполненной из медного сплава, и за-

крепленных в ней алмазных зерен, в связке расположены гранулы, содержащие оксид и

карбид бора, при следующих соотношениях компонентов в гранулах, мас. %:

карбид бора 90-60

оксид бора 10-40,

и в связке, мас. %:

медь 91-65

олово 8-20

гранулы 1-15.

Такая конструкция алмазного шлифовального круга обеспечивает не только более

прочное закрепление алмазных зерен в связке, но и предотвращает выкрашивание частиц

карбида бора из связки в процессе обработки стекла. Помимо этого, частицы карбида бора

в гранулах участвуют в процессе резания. Все это позволяет снизить износ связки, повы-

сить алмазоудержание и стабилизировать профиль пазов при глубинном шлифовании

стекла, т.е. повысить качество обработки.](https://image.slidesharecdn.com/6954-151010215217-lva1-app6892/85/6954-2-320.jpg)