Документ описывает полезную модель устройства для выявления формы графитных включений в структуре чугуна, разработанную физико-техническим институтом национальной академии наук Беларуси. Устройство включает источник постоянного тока, блок управления и ванну для травления, где анод выполнен в форме цилиндра, а катод - в форме полого цилиндра, что позволяет снизить анизотропию электрохимического травления и улучшить анализ графитных включений. Благодаря этому достигается более полное выявление формы графитных включений и улучшение анализа качества чугуна.

![BY 10652 U 2015.04.30

2

(56)

1. Коваленко В.С. Металлографические реактивы: Справочник. - М.: Металлургия,

1981.

2. Баранова Л.В. и др. Металлографическое травление металлов и сплавов: Справоч-

ник. - М.: Металлургия, 1986.

3. Беккерт М., Клемм Х. Справочник по металлографическому травлению: Пер. с нем. -

М.: Металлургия, 1979. - С. 17.

4. Кример Б.И., Панченко Е.В., Шишко Л.А., Николаева В.Н., Авраамов Ю.С. Лабора-

торный практикум по металлографии и физическим свойствам металлов и сплавов. - М.:

Металлургия, 1966. - С. 22 (прототип).

5. ГОСТ 7293-85. Чугун с шаровидным графитом для отливок. Марки. - М.: Государ-

ственный комитет по стандартам, 1985. - 6 с.

Полезная модель относится к области металлургии, в частности к методам металло-

графического исследования структуры чугунов, и может быть использована для контроля

формы графитных включений.

Физико-механические свойства сплавов как основных конструкционных материалов,

из которых изготовлено подавляющее большинство изделий техники, определяются пре-

имущественно химическим и фазовым составом металлической матрицы. Отличительной

особенностью чугунов является наличие в металлической матрице основного материала

еще и графитных включений. Механические свойства графита очень сильно отличаются

от свойств металлической матрицы, поэтому форма, размер и характер распределения

этих включений по объему металлической матрицы оказывают существенное влияние на

свойства материала в целом. Существующие на сегодняшний день методы металлографи-

ческого анализа основаны на химическом травлении полированной поверхности иссле-

дуемого образца (т.н. шлифа) и направлены на исследование структуры в первую очередь

металлической матрицы сплавов. Их обзор приведен в ряде работ, например [1, 2]. Эти

методы реализуются с применением простейшего оборудования, в частности лаборатор-

ной посуды или специализированных ванн для травления.

Графит является химически достаточно инертным и термостойким материалом. Он

практически не взаимодействует с подавляющим большинством реагентов, применяемых

в металлографическом анализе. При химическом травлении сплавов частицы графитных

включений отделяются от поверхности и осаждаются на дне ванны, что делает невозмож-

ным дальнейший анализ их формы и тем более характера распределения по объему метал-

лической матрицы. Причиной этого является высокая изотропность процессов химичес-

кого травления. В связи с этим контроль графитных включений и карбидных фаз в

структуре сплавов осуществляется преимущественно с использованием электрохимиче-

ских приборов, в которых реализуется анодное травление.

Известно устройство для электрохимического травления низколегированных сплавов,

состоящее из источника тока напряжением 4 В, положительный полюс которого присое-

динен к платиновому стакану, заполненному электролитом, в который помещен иссле-

дуемый образец, а отрицательный полюс присоединен к катоду, также выполненному из

платины, регулировочного реостата и амперметра [3].

Существенным недостатком устройства является использование массивных изделий

из драгоценных металлов, в частности стакана для травления. Другим более важным не-

достатком аналога является невозможность приемлемого управления процессом электро-

химического травления образца. Процесс растворения металла зависит от плотности тока

вблизи поверхности этого образца. При этом токоподвод к образцу осуществляется по-

средством контакта с платиновым стаканом, который также является электропроводящим.](https://image.slidesharecdn.com/10652-151011084839-lva1-app6891/85/10652-2-320.jpg)

![BY 10652 U 2015.04.30

3

Переходное сопротивление контакта образец - стакан постоянно меняется под действием

всевозможных неконтролируемых факторов: нагрев электролита, выделение пузырьков

газа и т.п. При этом сам платиновый стакан постоянно находится под напряжением, ха-

рактеризуется большой площадью и вносит наиболее существенный вклад в протекание

тока через электролит. Контакт от платины к исследуемому образцу характеризуется пе-

ременным сопротивлением, что приводит к постоянному перераспределению преимуще-

ственного протекания тока в объеме электролита, к постоянному изменению плотности

тока у поверхности исследуемого образца и высокой неоднородности скорости травления

в ее различных областях. В результате травления графитные включения осаждаются на

дне стакана и, как в случае чисто химического травления, не могут быть подвергнуты

дальнейшему анализу их формы.

Наиболее близким к заявляемому техническому решению, его прототипом является

устройство для электрохимического травления шлифов, содержащее источник постоянно-

го тока, регулировочный реостат, амперметр, вольтметр и ванну для травления, в которой

исследуемый образец служит анодом, а катод выполнен из любого проводника [4].

Прототип не использует массивных деталей из драгоценных металлов, а измеряемые

значения тока и напряжения позволяют судить о фактическом режиме электрохимическо-

го растворения исследуемого образца. Надежный контакт образца, используемого в каче-

стве анода, с положительным полюсом источника питания обеспечивает стабилизацию

режимов процесса растворения. Однако в этом случае высокая направленность движения

ионов растворяемого металла в стабильном электрическом поле электродов приводит к

высокой степени анизотропии травления, что характерно для большинства электрохими-

ческих процессов. Электропроводность графита намного ниже, чем электропроводность

окружающей его металлической матрицы. Это приводит к тому, что в процессе растворе-

ния вследствие высокой анизотропии графитные включения играют роль маски и экрани-

руют расположенный в их "тени" материал металлической матрицы. По окончании

травления верхняя часть графитных включений, непосредственно обращенная к катоду,

освобождается от покрывающего их металла и впоследствии может быть проанализирова-

на с помощью оптического или электронного микроскопа. Области графитных включе-

ний, находящиеся в собственной "тени" и занимающие объем более 50 % от всего объема

этих включений, по-прежнему остаются заключенными в металлическую оболочку. Ана-

лиз их формы при этом невозможен, поскольку невозможно определить толщину и форму

внутренней (скрытой от наблюдения и отражающей форму контактирующей поверхности

графитных включений) поверхности маскирующего их металла.

Таким образом, прототип вследствие высокой анизотропии травления позволяет вы-

явить форму графитных включений лишь частично. Это не позволяет в полной мере оце-

нить качество исследуемого чугуна и максимально оптимизировать режимы его

обработки, обеспечивающие наилучшие технико-эксплуатационные показатели.

Задачей заявляемой полезной модели является повышение полноты выявляемой фор-

мы графитных включений.

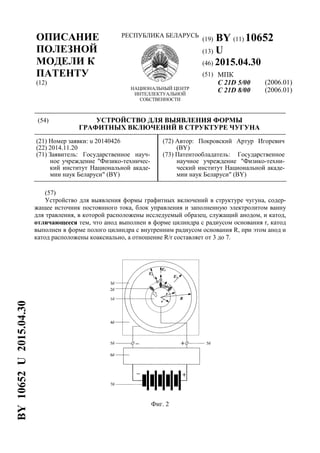

Поставленная задача решается тем, что в устройстве для выявления формы графитных

включений в структуре чугуна, содержащем источник постоянного тока, блок управления

и заполненную электролитом ванну для травления, в которой расположены исследуемый

образец, служащий анодом, и катод, анод выполнен в форме цилиндра с радиусом основа-

ния r, катод выполнен в форме полого цилиндра с внутренним радиусом основания R, при

этом анод и катод расположены коаксиально, а отношение R/r составляет от 3 до 7.

Сущность заявляемого технического решения заключается в контролируемом сниже-

нии степени анизотропии электрохимического травления.

Понижение анизотропии травления позволяет растворить металлическую матрицу, эк-

ранируемую в случае прототипа графитными включениями. В этом случае области метал-

лической матрицы, находящиеся в процессе электрохимического травления в "тени"](https://image.slidesharecdn.com/10652-151011084839-lva1-app6891/85/10652-3-320.jpg)

![BY 10652 U 2015.04.30

6

изотропным. В этом случае соотношение (2) становится справедливым практически для

всех возможных значений α от 0 до ± 90°. Ионизированный атом металлической матрицы

Me +

в этом случае одинаково легко может направиться в любую точку на поверхности ка-

тода.

Отсюда видно, что степень анизотропии управляется отношением R/r, оптимальное

значение которого при использовании заявляемого устройства находится в интервале от 3

до 7.

Для обеспечения контроля формы графитных включений при заданном увеличении

металлическую матрицу необходимо вытравить на глубину r-r*, обеспечивающую, с од-

ной стороны, визуальный анализ максимальной площади поверхности этих включений, а с

другой стороны, выявленные включения должны удерживаться на контролируемой по-

верхности. Вполне очевидно, что максимальная глубина травления не должна превышать

размер графитных включений. Минимальное значение r-r* должно обеспечивать необхо-

димую полноту вытравливания металлической матрицы. Значения размеров графитных

включений в различных марках чугуна меняются в довольно широком интервале, поэтому

требуемая глубина травления в каждом случае может быть выбрана с учетом фактических

задач исследования.

Заявляемое устройство наиболее эффективно для выявления графитных включений

сложной формы, обусловленной, например, горячей пластической деформацией иссле-

дуемого материала. На фиг. 3 приведена фотография такого графитного включения (пока-

зано стрелкой) в высокопрочном чугуне марки ВЧ-50 ГОСТ 7293-85 [5], форма которого

выявлена с помощью заявляемого устройства.

На основании приведенного изображения можно однозначно заключить, что наблю-

даемое веретенообразное графитное включение получено в результате пластической де-

формации шаровидного. Следовательно, при обработке чугуна давлением графитные

включения не разрушаются, а также подвергаются горячему пластическому течению без

разрушения, т.к. веретенообразная структура представляет собой цельный конгломерат и

не рассыпается в порошок, как считалось ранее. При этом заметно, что наиболее интен-

сивное пластическое течение графита (с максимальной степенью деформации) происхо-

дит в первую очередь в поверхностном слое сферолита. В центральной части графитного

включения сохраняются слабо и совсем не деформированные ядра, которые сохраняют

характерное сферическое строение. Очевидно, что при использовании прототипа, позво-

ляющего выявить только часть формы графитного включения, сделать подобное заключе-

ние было бы более чем проблематичным.

Таким образом, использование заявляемого устройства для выявления формы графит-

ных включений в структуре чугуна позволяет получить принципиально новые сведения о

процессах, протекающих при его обработке. Вполне очевидно, что прототип не позволяет

обнаружить их подобную особенность.

Заявляемое устройство испытывали при выявлении формы графитных включений в

структуре чугуна марки ВЧ-50 ГОСТ 7293-85 [5], подвергнутого горячей пластической

деформации. Из объемного материала вырезали образцы в форме цилиндров с радиусом

основания r = 10 мм и высотой 50 мм, которые использовали в качестве анодов. Катоды в

форме полых цилиндров высотой 50 мм и с внутренним радиусом основания R, значения

которого приведены в таблице, изготавливали из листовой нержавеющей стали толщиной

0,5 мм. Электроды коаксиально размещали во фторопластовой ванне с электролитом сле-

дующего состава, г:

гидрооксид калия - 25;

пикриновая кислота - 2;

вода - 120.

При выявлении формы графитных включений с помощью устройства-прототипа исполь-

зовали плоские электроды из тех же материалов, которые в ванне для травления размещали](https://image.slidesharecdn.com/10652-151011084839-lva1-app6891/85/10652-6-320.jpg)