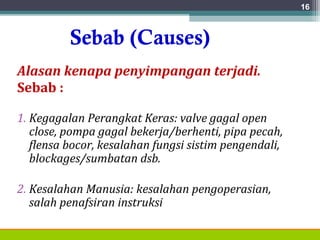

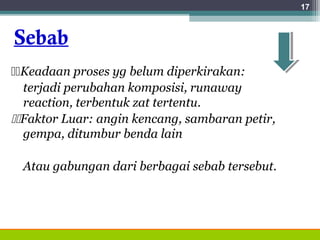

Dokumen ini membahas pentingnya metode HAZOP (Hazard and Operability Study) dalam identifikasi potensi bahaya dalam industri migas, terutama terkait dengan peningkatan ukuran dan kompleksitas pabrik. Tujuan HAZOP meliputi pengujian sistematis terhadap desain dan operasional pabrik untuk mengidentifikasi bahaya dan dampak yang mungkin terjadi akibat penyimpangan dari parameter operasi. Proses HAZOP mencakup pembentukan tim dari berbagai disiplin ilmu, analisis titik studi, serta penentuan tindakan rekomendasi untuk meningkatkan keselamatan sistem.

![1

KESELAMATAN

KESEHATAN

KERJA [K3]

MIGAS](https://image.slidesharecdn.com/14-141115020650-conversion-gate01/85/14-hazop-1-320.jpg)