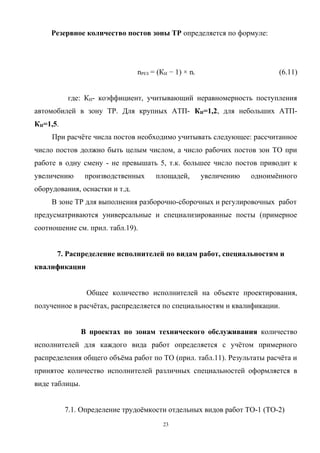

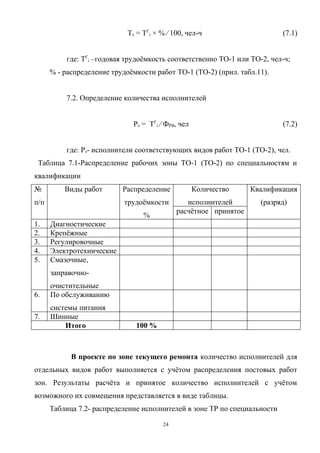

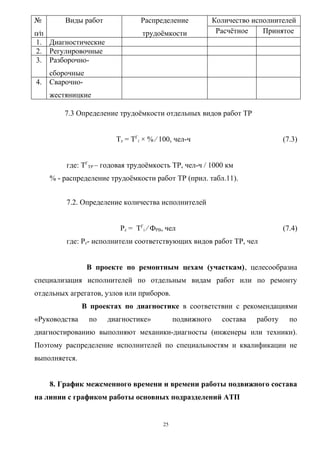

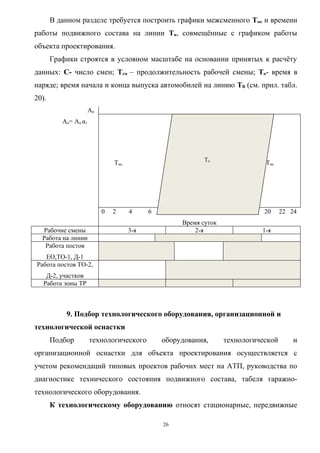

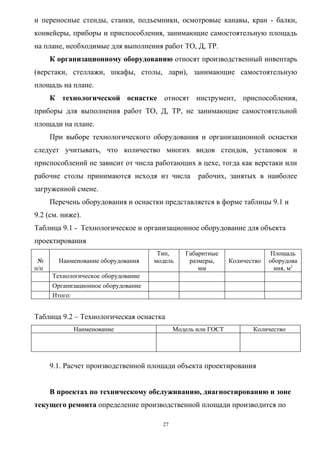

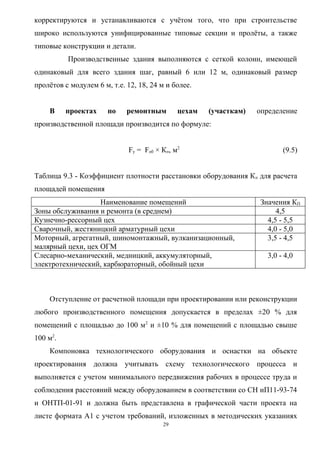

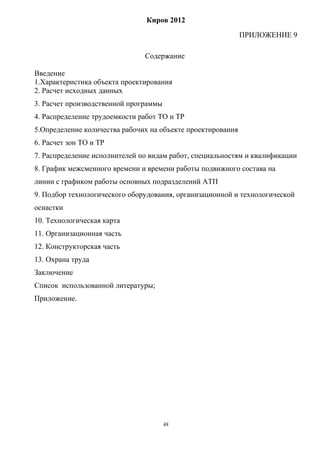

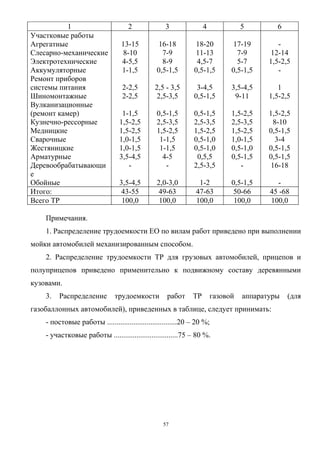

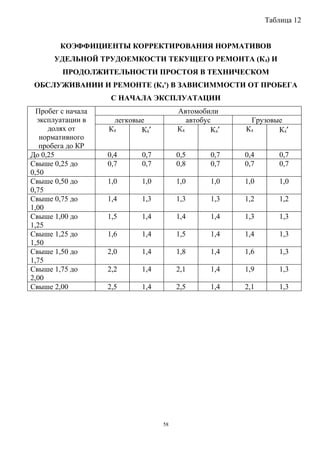

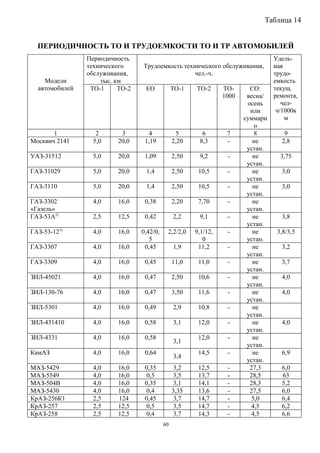

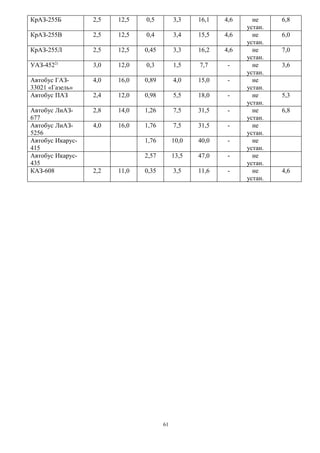

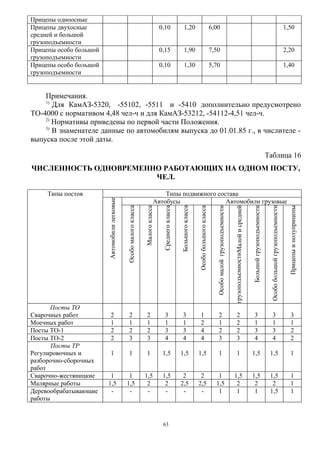

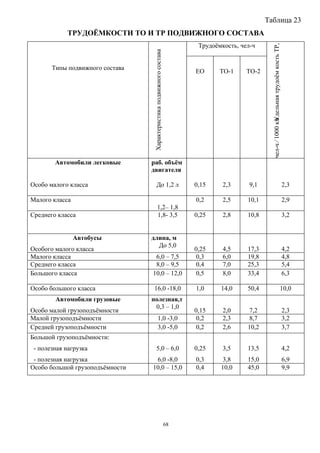

Документ содержит методические указания для выполнения курсового проекта по техническому обслуживанию автомобилей для студентов специальности 190631. Он включает требования к оформлению проекта, а также подробные расчеты и материалы для углубления знаний по организации и технологии ремонта автотранспортных средств. Указания затрагивают различные аспекты проектирования, включая необходимую документацию и расчеты трудоемкости работ.