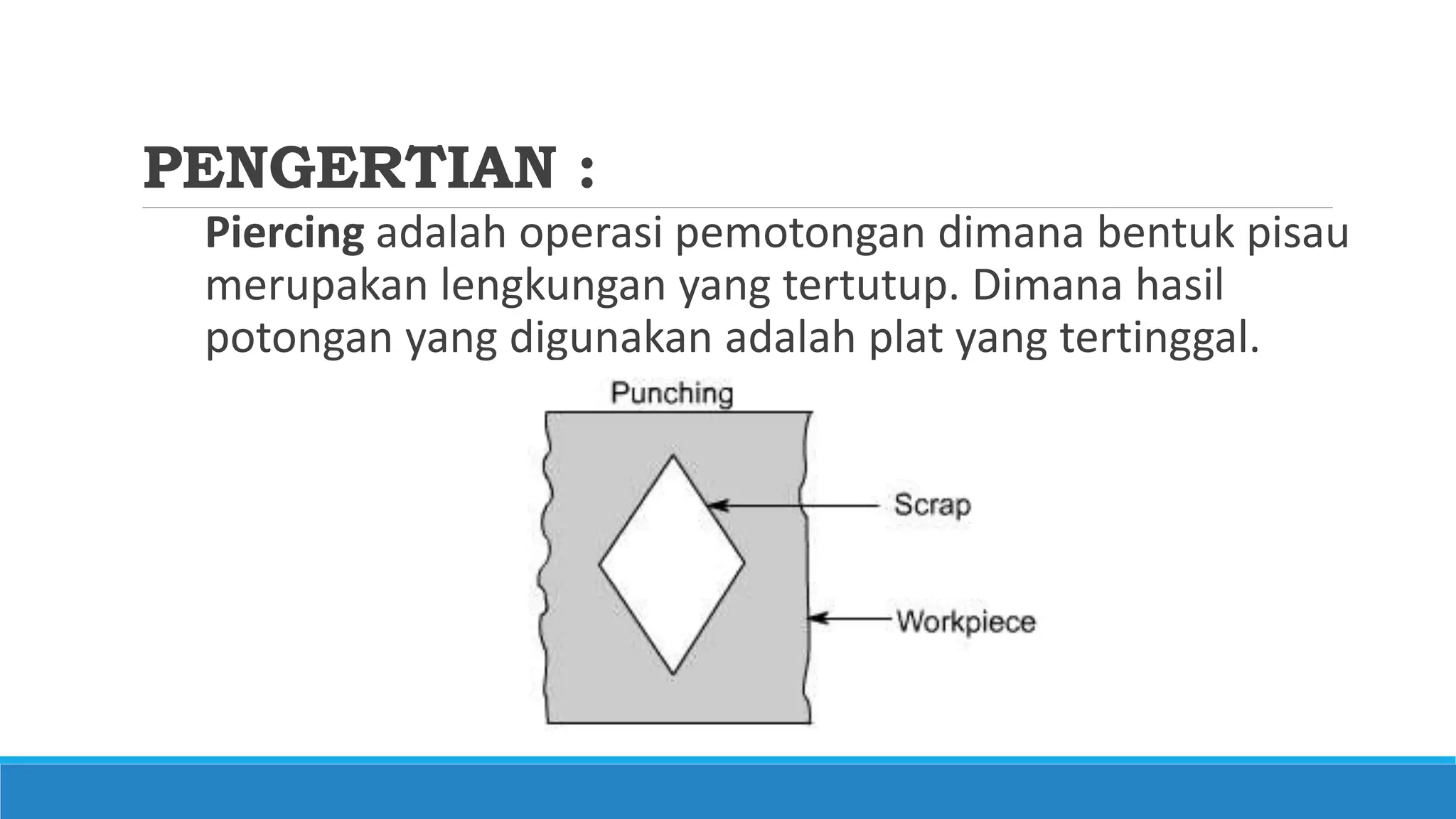

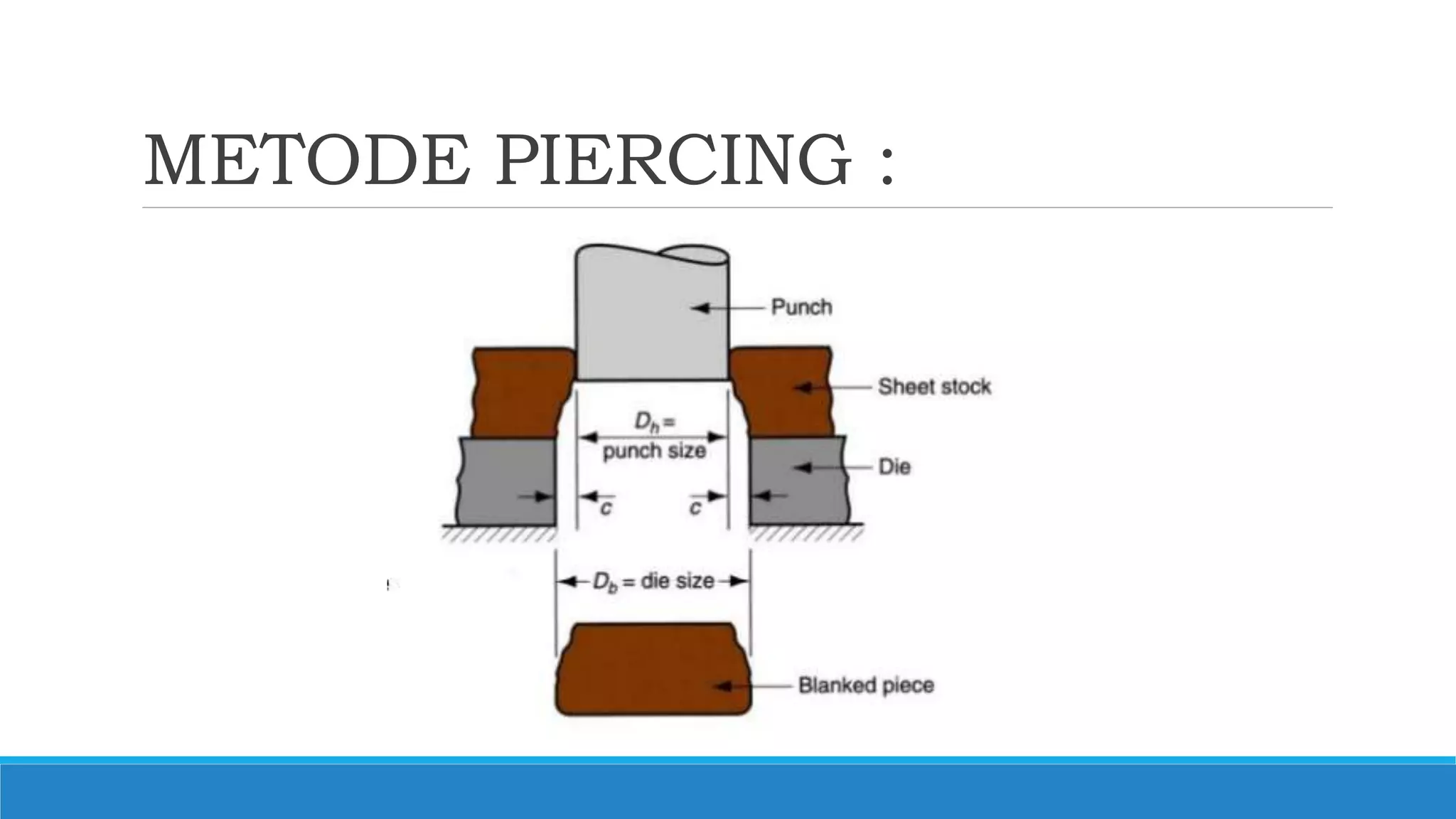

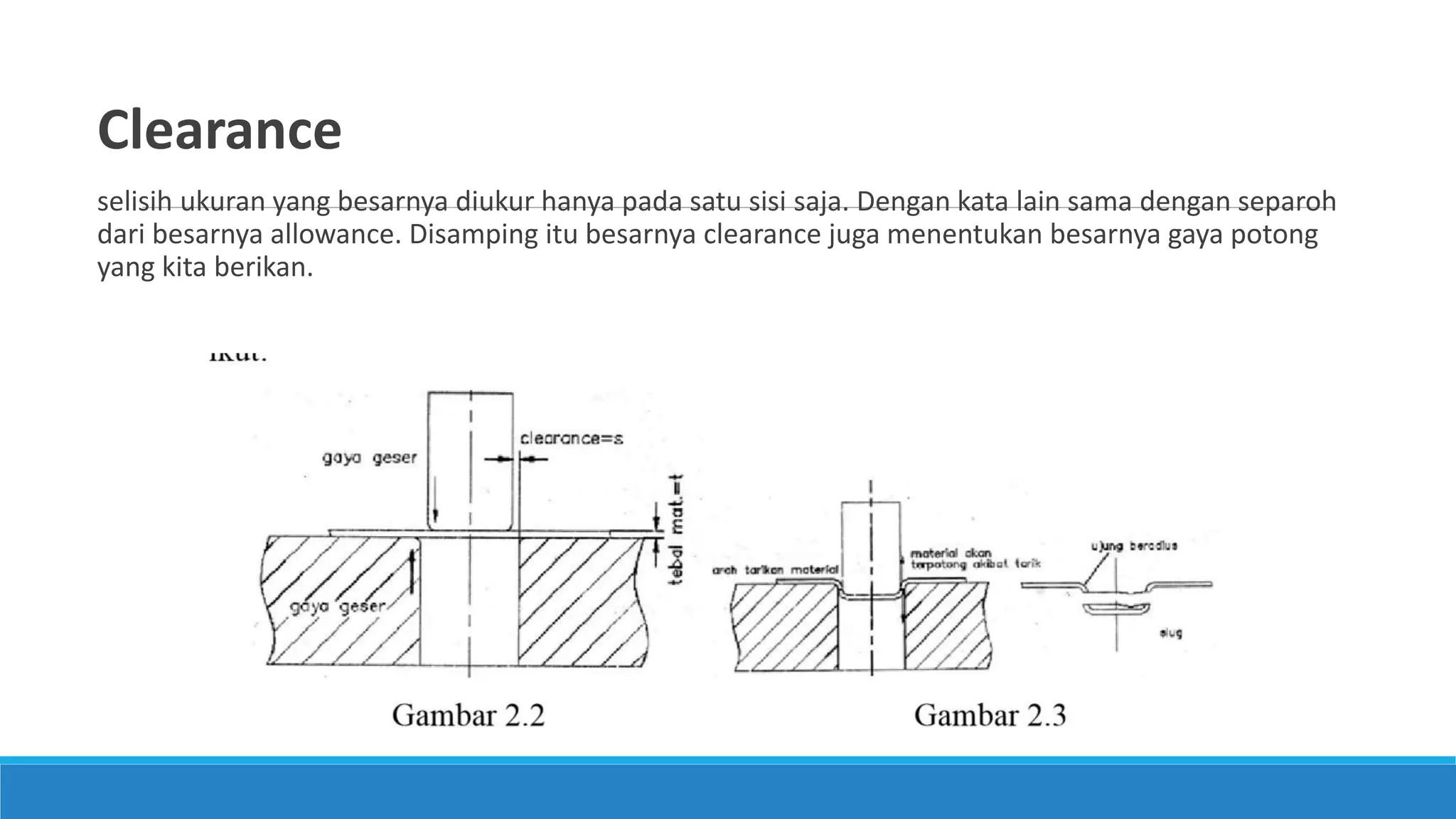

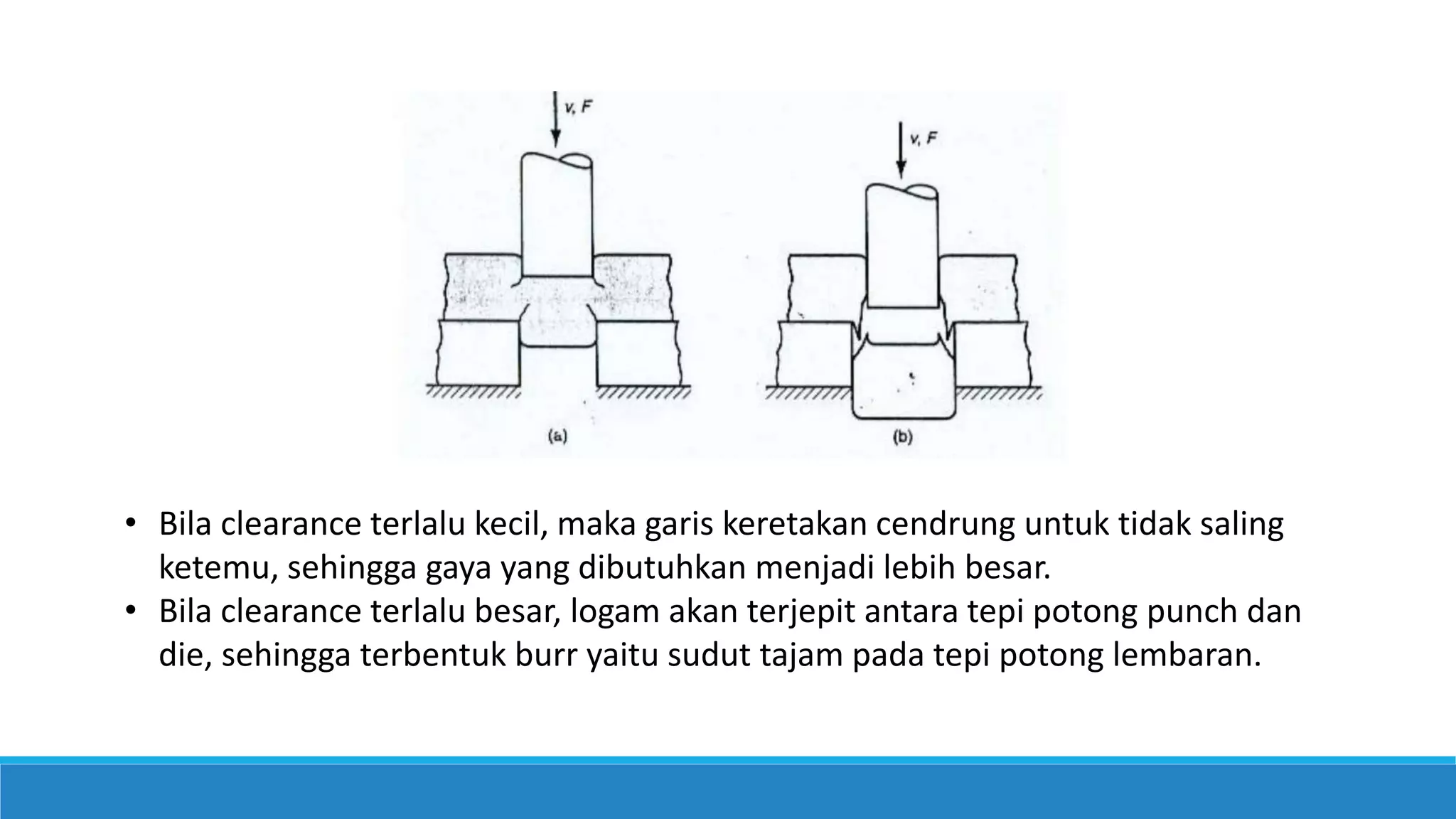

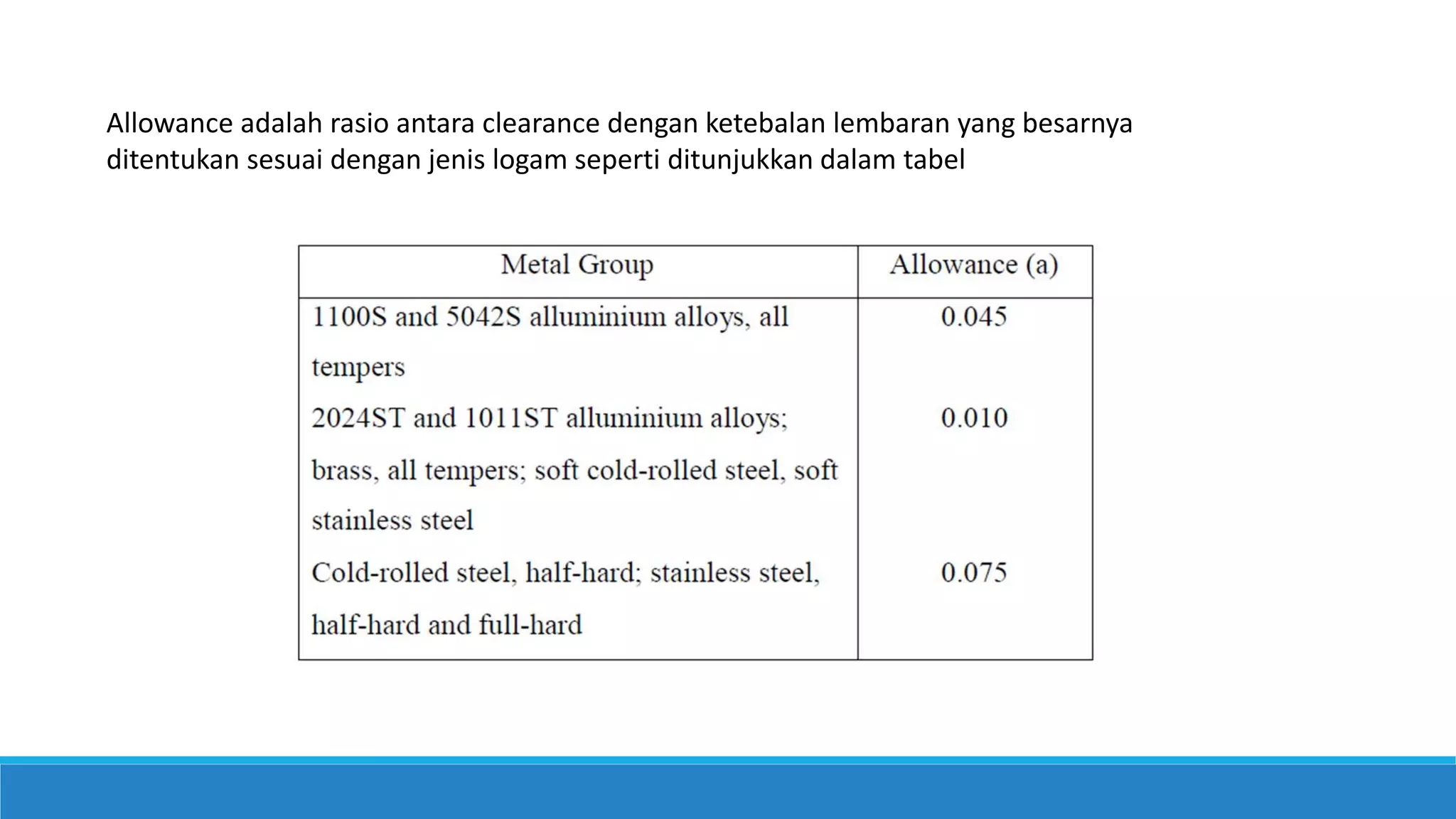

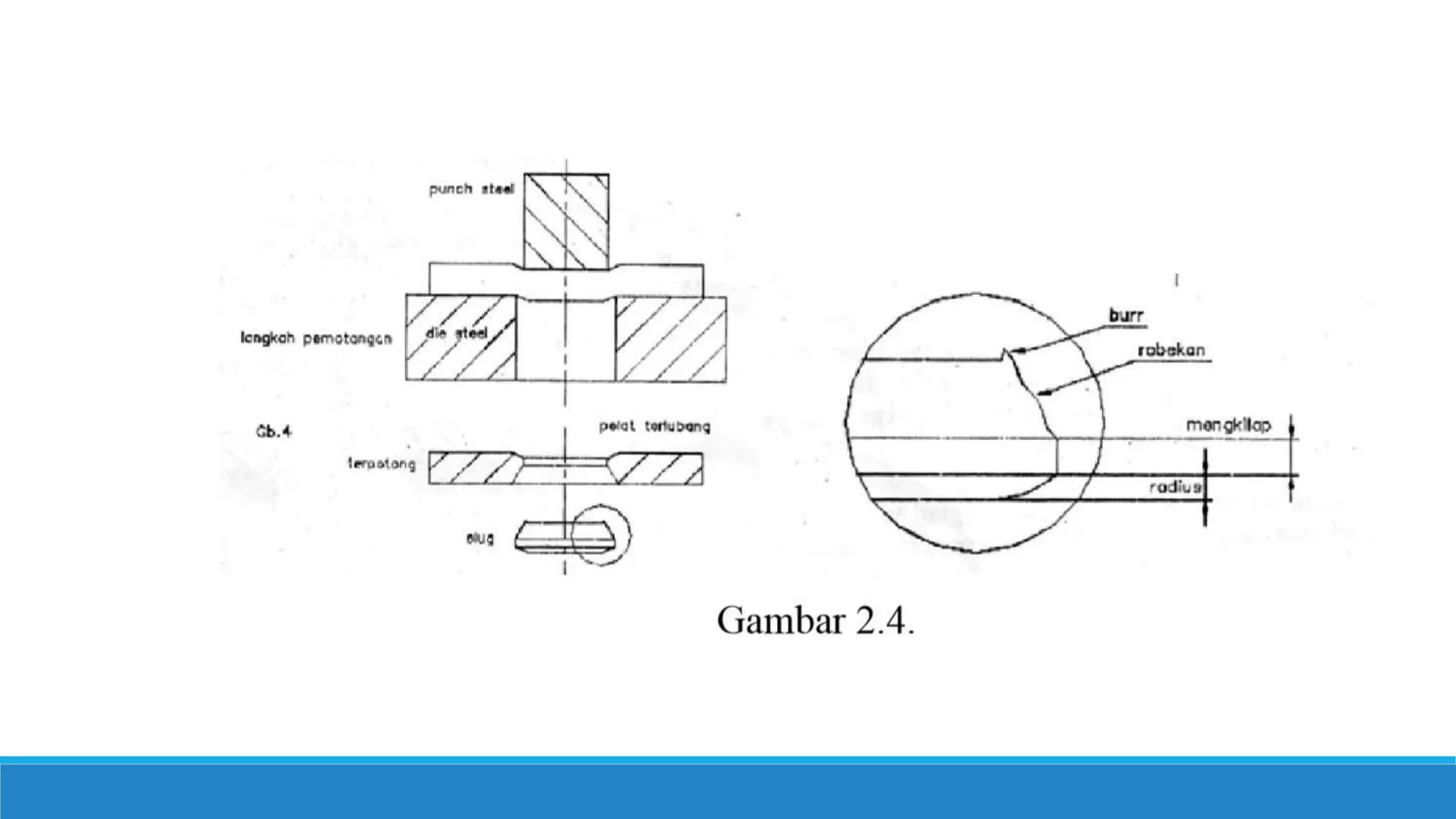

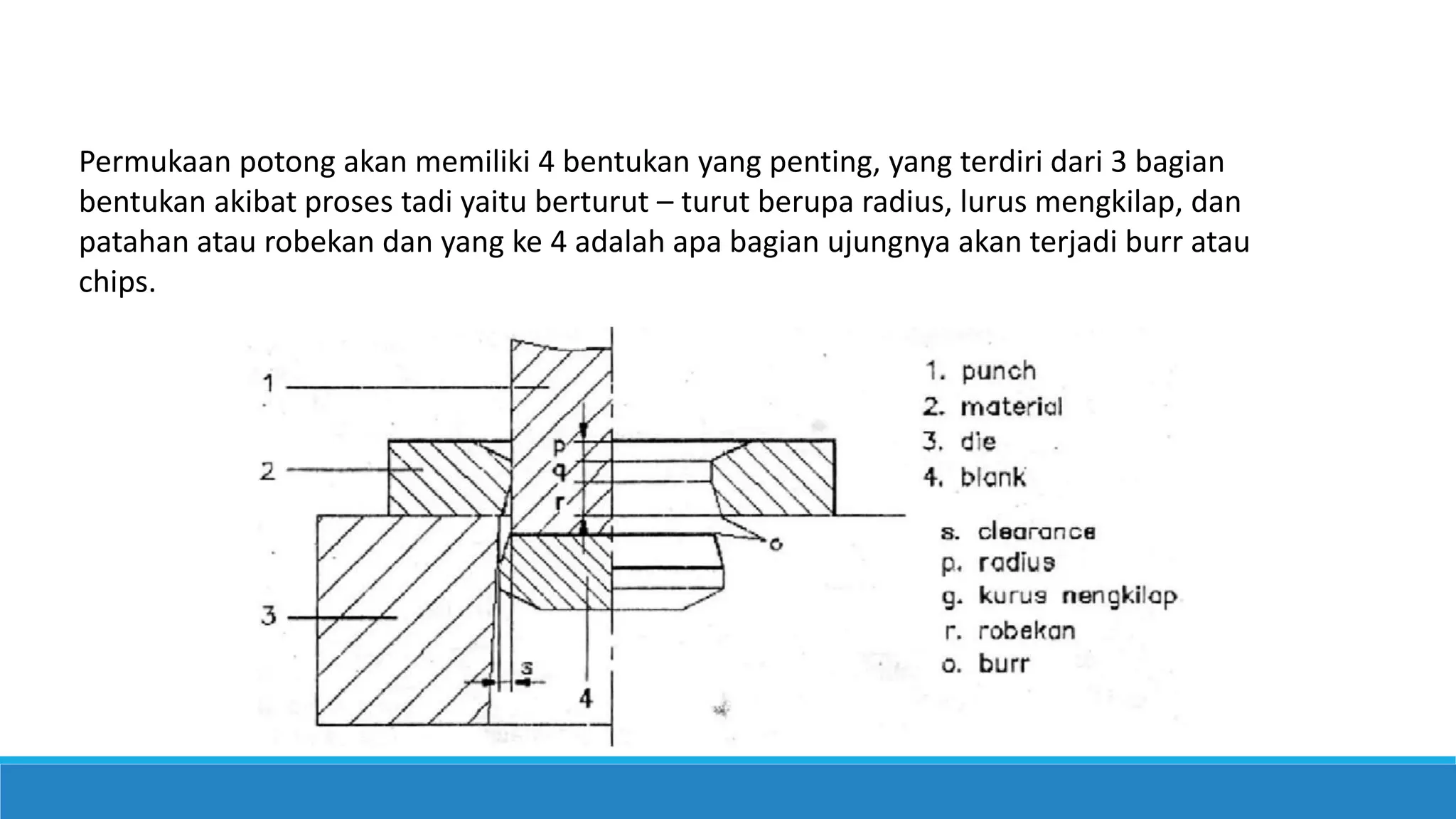

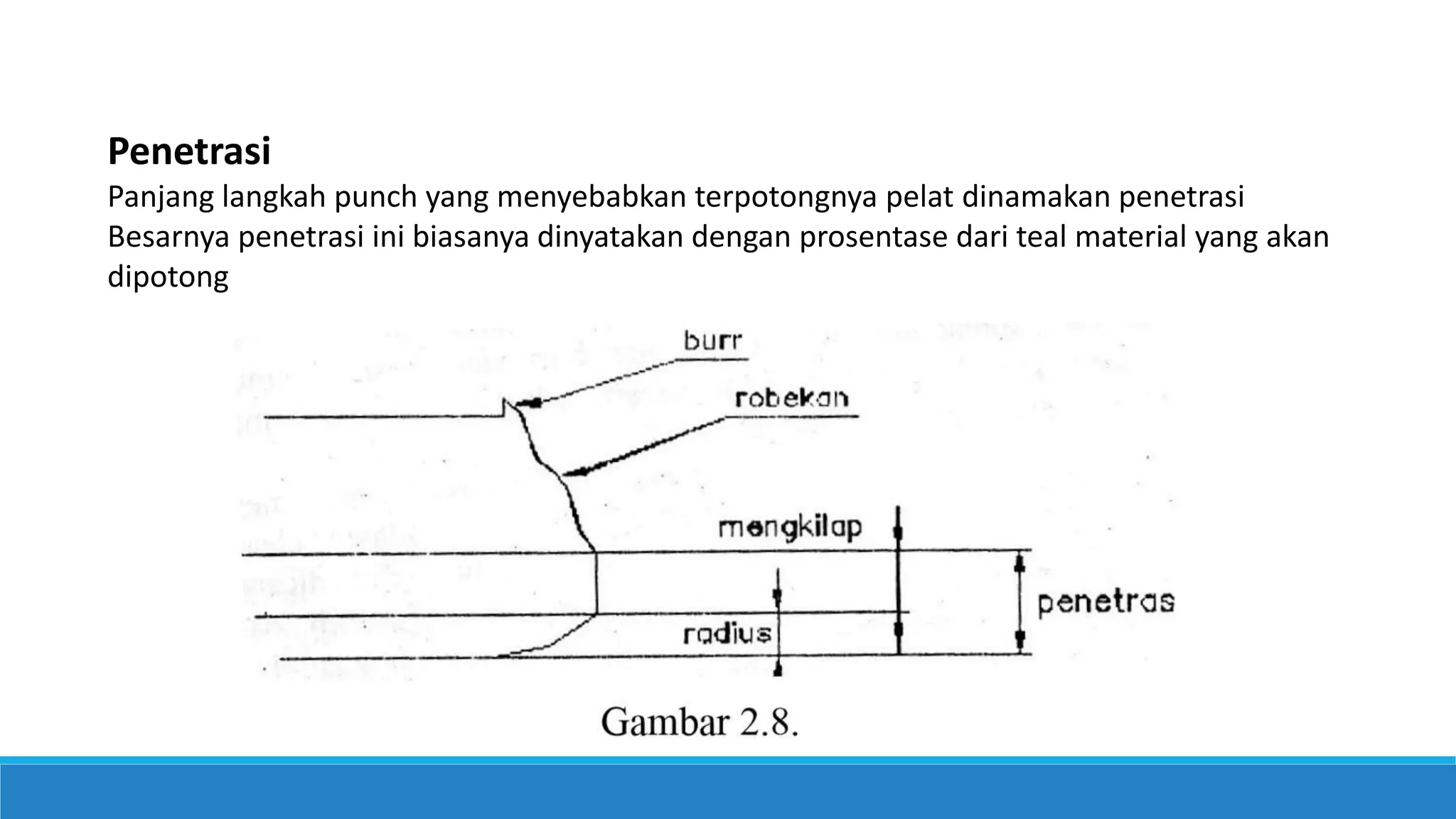

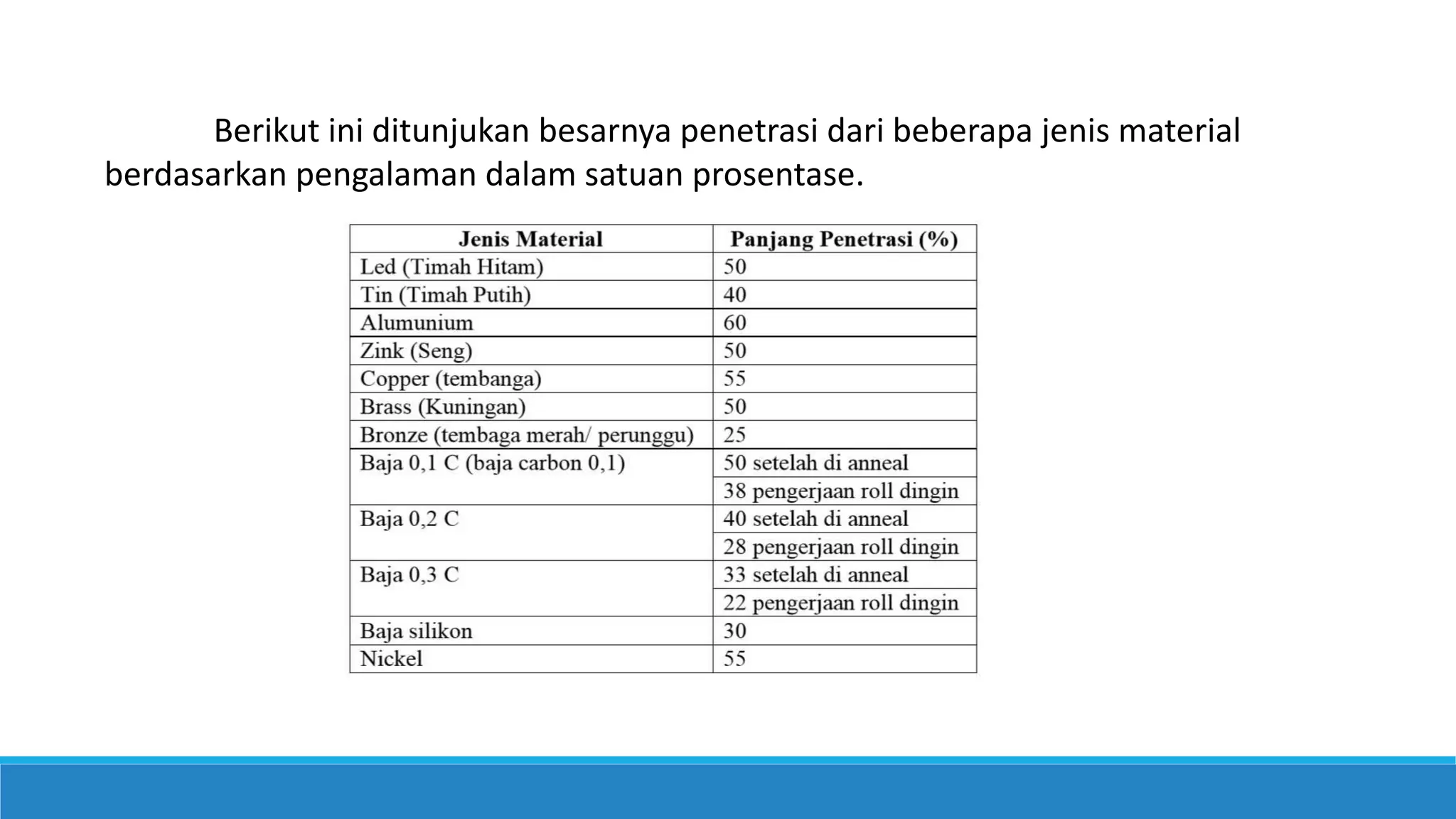

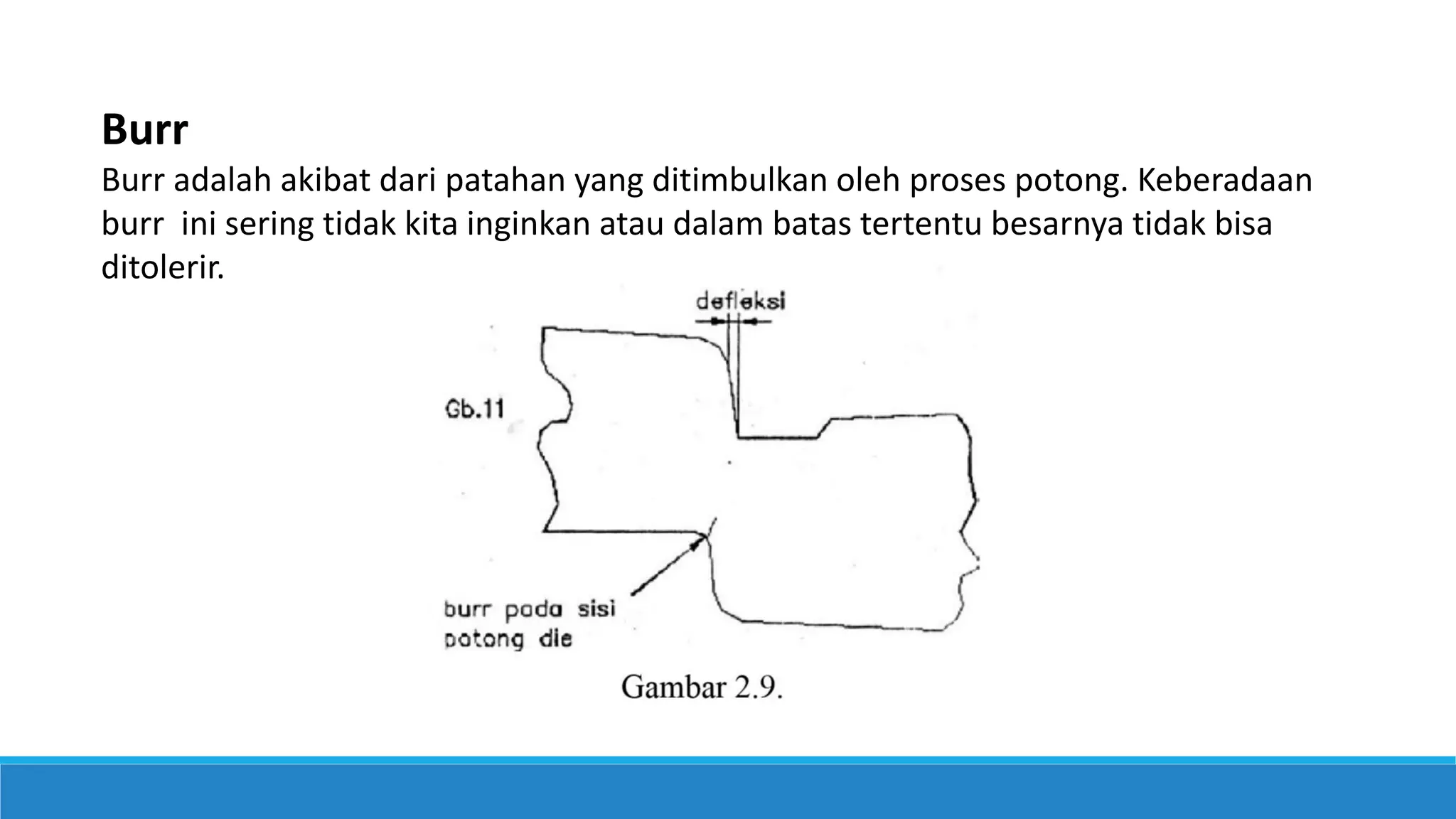

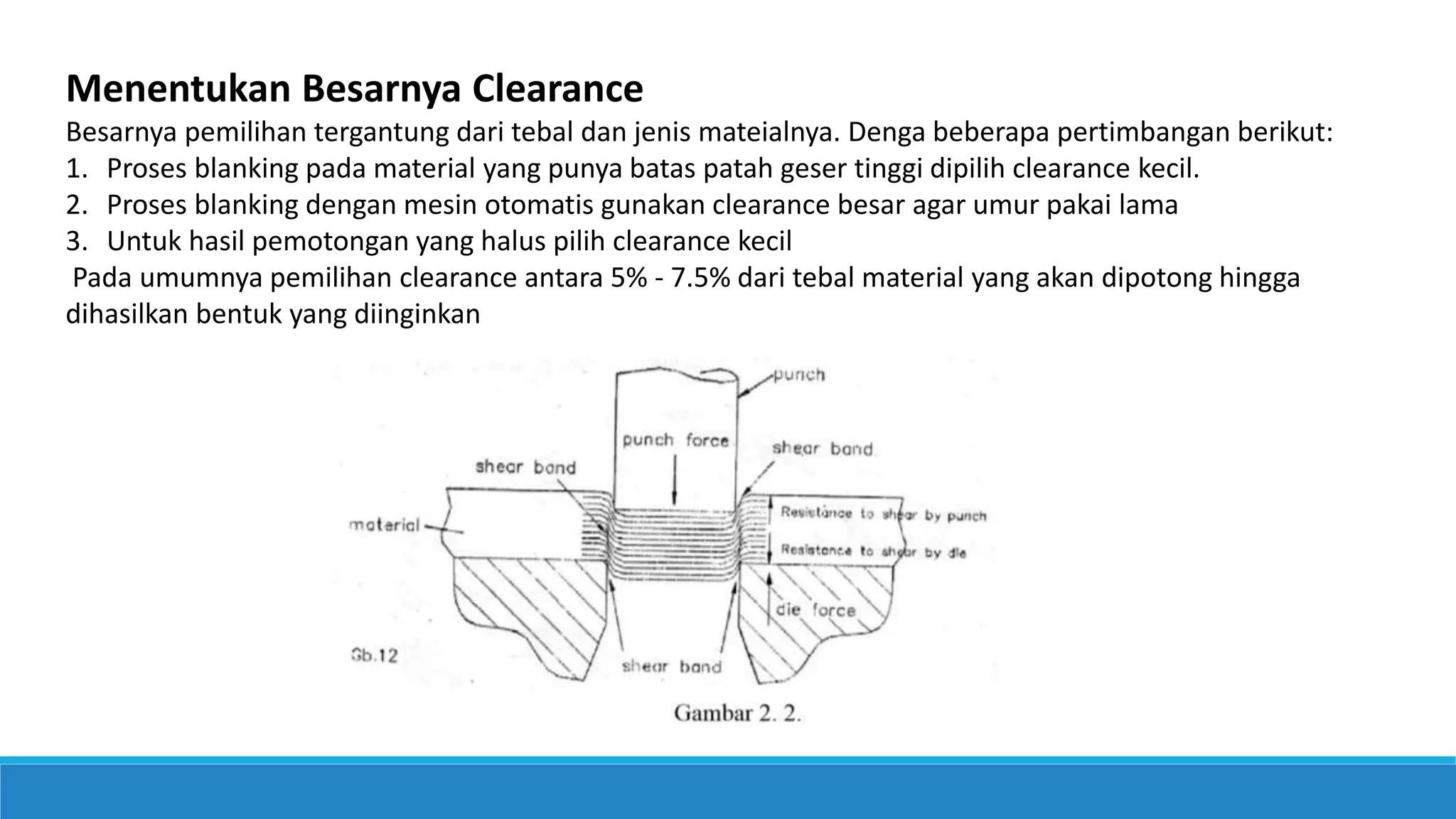

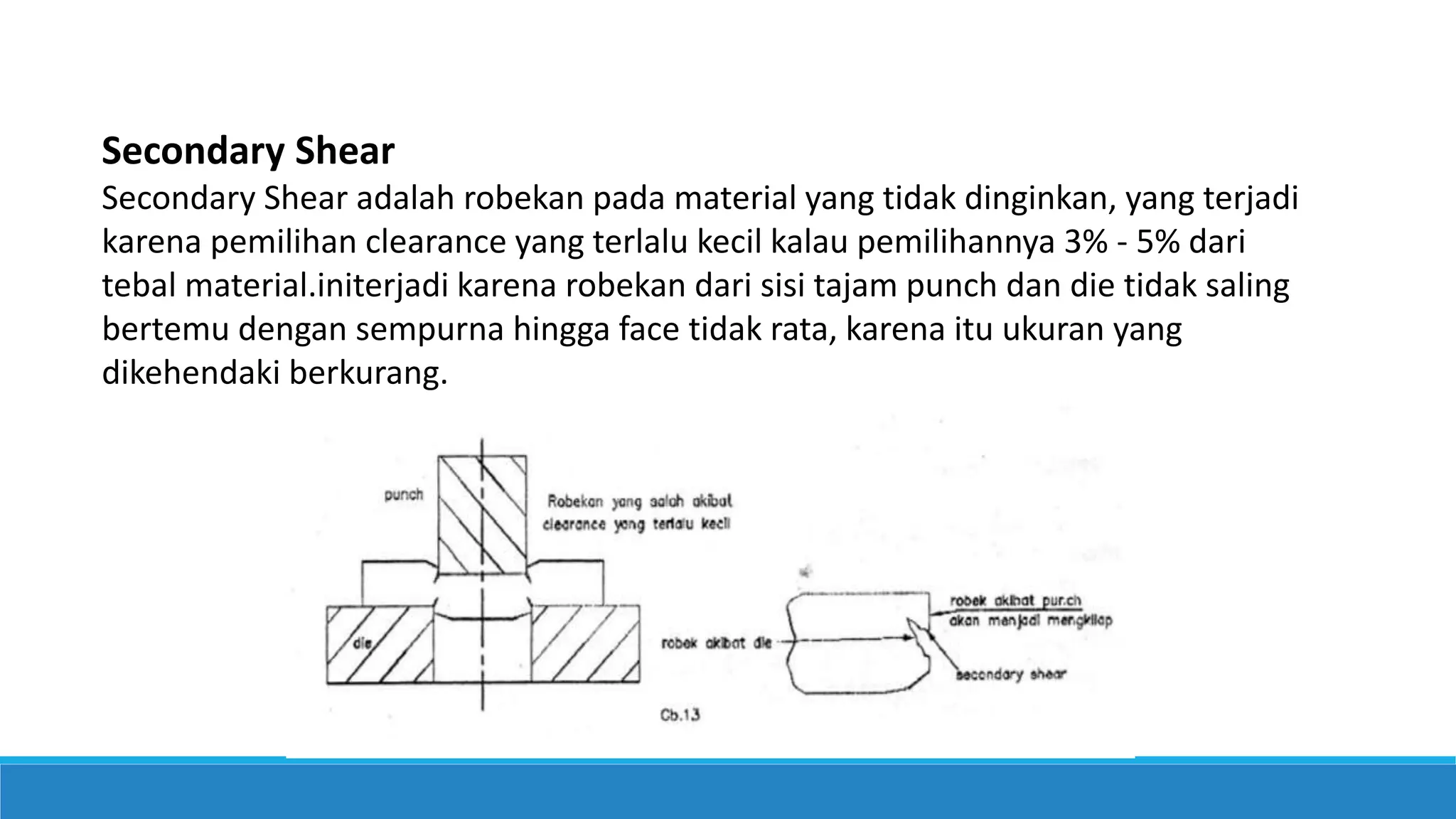

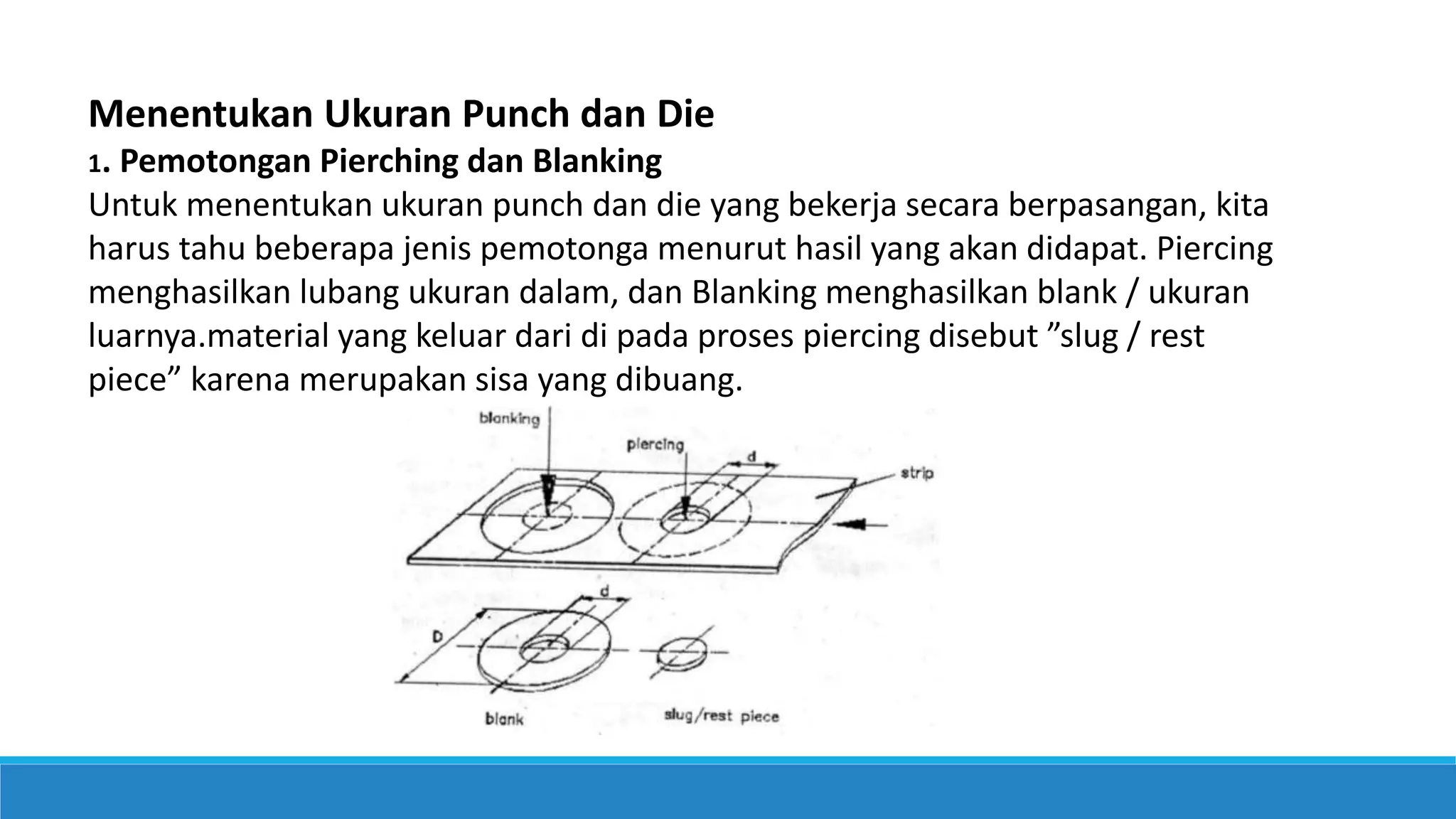

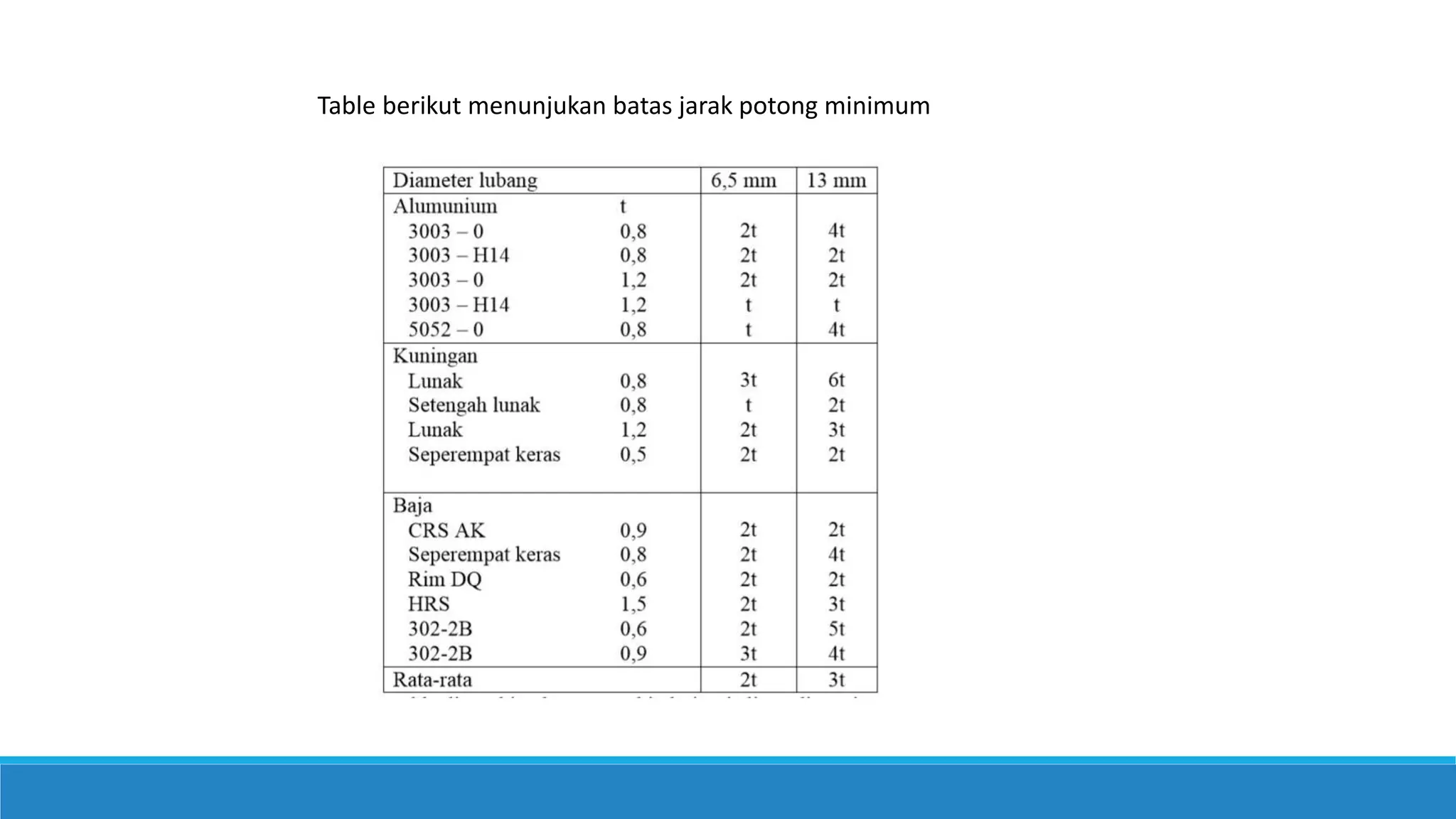

Dokumen ini menjelaskan proses piercing dan blanking, yang merupakan teknik pemotongan logam untuk menghasilkan bentuk tertentu. Juga dibahas adalah pentingnya parameter seperti jarak ruang (clearance), ketebalan lembaran, dan jenis logam dalam menentukan efisiensi pemotongan. Penjelasan mengenai isu seperti burr, spring back, dan distorsi dalam hasil pemotongan juga disertakan.