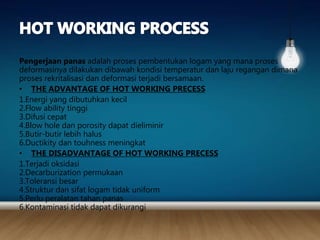

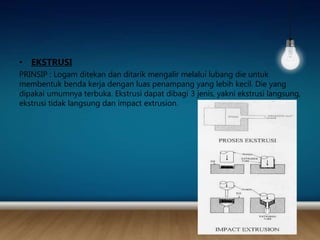

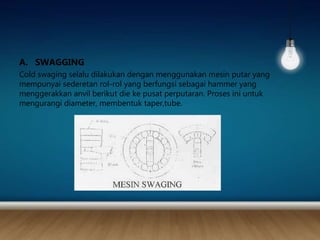

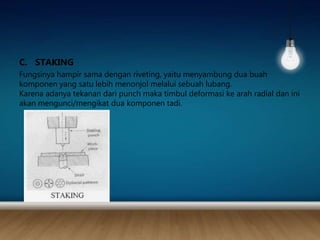

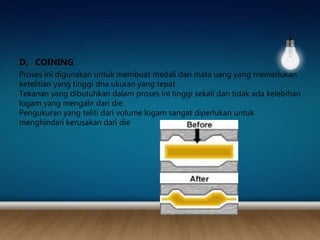

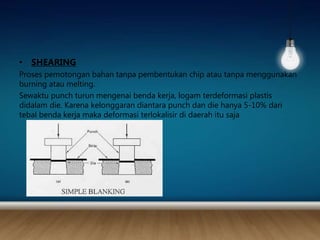

Dokumen tersebut memberikan penjelasan mengenai berbagai proses forming logam, yang dapat dibagi menjadi pengerjaan panas dan dingin. Proses-proses pengerjaan panas meliputi rolling, forging, pipe welding, piercing, hot drawing, ekstrusi, dan hot spinning. Sedangkan proses pengerjaan dingin termasuk squeezing, swaging, riveting, staking, coining, dan cold extrusion.