Documentul discută despre industria prelucrării legumelor și fructelor, subliniind importanța furnizării de produse sigure și nutritive și diverse motive pentru dezvoltarea acestei industrii. Se abordează caracteristicile și proprietățile legumelor și fructelor, clasificările acestora, precum și condițiile de calitate necesare pentru obținerea unor produse alimentare valoroase. De asemenea, se explorează compoziția chimică a acestor produse și factorii care influențează calitatea lor tehnologicică.

![AUXILIARE

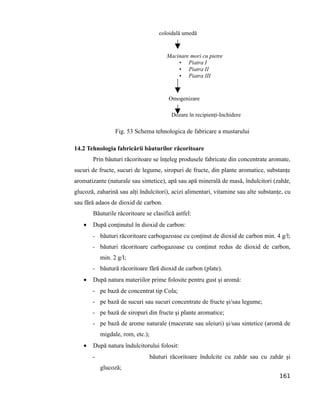

Condiţionare Condiţionare

(Spălare, sortare, eli-

minarea părţilor ne-

comestibile etc.) Dozare

Preîncălzire

Obţinerea sucului cu

pulpă sau a cremei

Concentrare Conservare

aseptică

Conservare

aseptică

Cupajare

[Centrifugare]

Omogenizare

Dezaerare

Tratare termică

Turnare Îmbuteliere

fierbinte

Închidere Sterilizare

Condiţionare

recipiente

Depozitare

N E C TAR

Fig. 49 Schema tehnologica generala de obtinere a sucurilor cu pulpa

Instalatia folosita in acest scop este o pasatrice care este formata dintr-o sita cilindrica

sau tronconica fixata rigid si inchisa intr-o manta de tabla prevazuta cu palnie de

alimentare, un jgheab colector, o conducta de evacuare a masei strecurate si cu o gura

143](https://image.slidesharecdn.com/curstehnconserv-120802014008-phpapp02/85/Curs-tehn-conserv-141-320.jpg)