Документ описывает полезную модель скважинного обратного клапана, предназначенного для нефтяной промышленности и обеспечивающего эффективное соединение с колонной насосно-компрессорных труб. Клапан включает корпус, подвижный дифференциальный поршень и запорный элемент, позволяющий предотвратить переток жидкости при остановке насоса. Инновационная конструкция уменьшает эксплуатационные затраты и упрощает процедуры обслуживания глубинного оборудования.

![BY 7144 U 2011.04.30

2

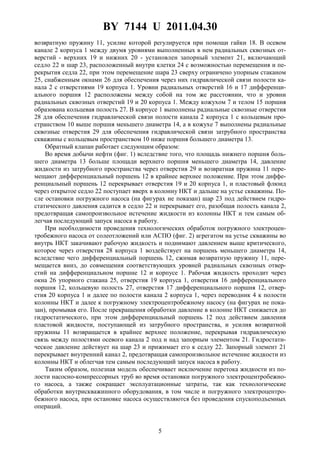

перемещения относительно него под действием, по меньшей мере, пружины, установлен-

ной с возможностью регулировки ее поджатия, и давления рабочей жидкости, поступаю-

щей с устья скважины по колонне насосно-компрессорных труб; размещенный в корпусе

запорный элемент, обеспечивающий разобщение полости насосно-компрессорных труб

под действием гидростатического давления, отличающийся тем, что подвижный ступенча-

тый элемент выполнен в виде дифференциального поршня, состоящего из поршней боль-

шего и меньшего диаметров и соединяющего их тела поршня с выполненными в нем

двумя уровнями радиальных сквозных отверстий; содержит переводник, закрепленный на

нижнем конце корпуса и выполненный с возможностью соединения с колонной насосно-

компрессорных труб; кожух, закрепленный на переводнике и на корпусе с образованием

между ним и телом дифференциального поршня кольцевой полости, и между ним и кор-

пусом - кольцевого пространства, в котором расположены возвратная пружина и диф-

ференциальный поршень, установленный с дополнительной возможностью возвратно-

поступательного перемещения под действием давления пластовой жидкости, поступаю-

щей из затрубного пространства; запорный элемент расположен в осевом канале корпуса

между двумя уровнями выполненных в нем радиальных сквозных отверстий, обеспечива-

ющих при их совмещении с соответствующими уровнями радиальных сквозных отвер-

стий тела дифференциального поршня гидравлическую связь между разобщенными

запорным элементом полостями канала корпуса над и под запорным элементом посред-

ством кольцевой полости.

2. Клапан по п. 1, отличающийся тем, что в корпусе выполнены радиальные сквозные

отверстия для обеспечения гидравлической связи полости канала корпуса с кольцевым

пространством выше поршня меньшего диаметра.

3. Клапан по п. 1, отличающийся тем, что в кожухе выполнены сквозные отверстия

для обеспечения гидравлической связи затрубного пространства скважины с кольцевым

пространством ниже поршня большего диаметра.

4. Клапан по п. 1, отличающийся тем, что запорный элемент выполнен в виде седла и

шара, установленного с возможностью ограниченного перемещения.

5. Клапан по п. 1 отличающийся тем, что запорный элемент выполнен в виде цилин-

дрического золотника.

(56)

1. RU 2145024 C1, МПК F16K 17/34; E 21B 34/08, 2000.

2. RU 23312 U1, МПК E 21B 34/08, 2002.

3. RU 2205986 C2, МПК F 04D 13/10, 2003.

4. RU 2391592, МПК F 16K 15/04, F 04D 13/10, E 21B 34/00, 2010.

Полезная модель относится к нефтяной промышленности, в частности к внутрисква-

жинному эксплуатационному оборудованию, и может быть использована при добыче

нефти погружными электроцентробежными насосами, освоении скважин и проведении

технологических обработок.

Известен клапан-отсекатель [1], содержащий корпус с осевым каналом и размещен-

ным в корпусе запорным элементом, выполненным в виде полого дифференциального

поршня с размещенной в нижней его части цангой. Клапан снабжен направляющим ци-

линдром, установленным в корпусе с образованием кольцевого зазора, в нижней части

направляющего цилиндра с образованием герметичной полости установлен замок цанги.

Запорный элемент установлен в направляющем цилиндре с возможностью возвратно-

поступательного перемещения, наружная цилиндрическая поверхность запорного элемен-

та сопряжена с внутренней поверхностью направляющего цилиндра и в последнем в под-](https://image.slidesharecdn.com/7144-151011074132-lva1-app6892/85/7144-2-320.jpg)

![BY 7144 U 2011.04.30

3

поршневой зоне запорного элемента выполнены отверстия, при этом в надпоршневой зоне

запорного элемента и в направляющем цилиндре выполнены отверстия, которые совме-

щены в верхнем положении запорного элемента.

Недостатком данного клапана-отсекателя является то, что его установка и работа тре-

буют в обязательном порядке наличия пакера, кроме того, конструкция известного клапа-

на-отсекателя не позволяет использовать его в качестве обратного клапана для погружных

электроцентробежных насосов. Также конструкция известного клапана-отсекателя не поз-

воляет проводить обработку глубинно-насосного оборудования с целью удаления асфаль-

тосмолопарафиновых отложений (АСПО) и солеотложений.

Известен также скважинный обратный клапан [2], содержащий корпус, размещенную

в нем подвижную втулку с седлом, установленную с возможностью осевого перемещения,

запорный орган, при этом в корпусе выполнены радиальные отверстия, а подвижная втул-

ка выполнена с возможностью перекрывания радиальных отверстий корпуса. Верхняя

часть втулки выполнена глухой, имеет радиальные отверстия, выполненные с возможно-

стью совмещения с радиальными отверстиями корпуса клапана, а запорный орган выпол-

нен в виде шарика, размещенного над седлом во внутренней полости втулки.

Недостатком вышеописанного клапана является то, что его конструкция не позволяет

проводить обработку глубинно-насосного оборудования с целью удаления АСПО и солео-

тложений.

Известен обратный клапан в составе погружного центробежного высоконапорного

электронасоса для подъема жидкости из скважин [3], включающий корпус клапана и

запорное устройство, извлекаемое из скважины после опрессовки колонны насосно-

компрессорных труб (НКТ).

Недостатком данного технического решения является то, что для проведения обработок

с целью обеспечения прохода промывочной жидкости по колонне лифтовых труб, необ-

ходимо извлекать обратный клапан с помощью специального приспособления, спускаемо-

го в скважину на канате или геофизическом кабеле.

Наиболее близким по технической сущности к заявляемой полезной модели является

обратный клапан [4], содержащий корпус с верхней и нижней внутренними присоедини-

тельными резьбами, служащими для встраивания клапана в колонну НКТ, подвижный

элемент со сквозными отверстиями, муфту для регулировки поджатия пружины, защитное

уплотнение, поджатое пробкой, запорный элемент в виде шарика, при этом подвижный

элемент выполнен в виде ступенчатого стакана, допускающего перемещение в осевом

направлении в направляющих и центрирующих сквозных отверстиях муфты и пробки, в

котором выполнено осевое ступенчатое сквозное отверстие, в месте сопряжения разных

диаметров отверстия выполнена фаска, являющаяся седлом для запорного элемента, при

этом запорный элемент в виде шарика имеет возможность перемещения внутри отверстия

большего диаметра.

Недостатком данного обратного клапана является то, что его использование возможно

только на фонтанирующих скважинах, добыча нефти в которых ведется с использованием

погружных электроцентробежных насосов, в этом случае уровни жидкости в колонне НКТ

и в эксплуатационной колонне будут одинаковыми и пружина сможет держать клапан в

закрытом состоянии после остановки насоса. На практике погружные электроцентробеж-

ные насосы используются в скважинах, в которых отсутствует эффект фонтанирования, а,

значит, уровень жидкости в колонне НКТ труб будет всегда выше, чем в эксплуатацион-

ной колонне. При этом перепад давления, действующий на открытие обратного клапана,

может достигать 10,0 МПа и более. В связи с этим сложно подобрать возвратную пружи-

ну, геометрические характеристики которой позволят гарантированно удерживать давле-

ние столба жидкости в колонне НКТ.

Задачей полезной модели является сокращение эксплуатационных затрат за счет по-

вышения эффективности выполнения ремонтов в скважине и обработок внутрискважин-](https://image.slidesharecdn.com/7144-151011074132-lva1-app6892/85/7144-3-320.jpg)