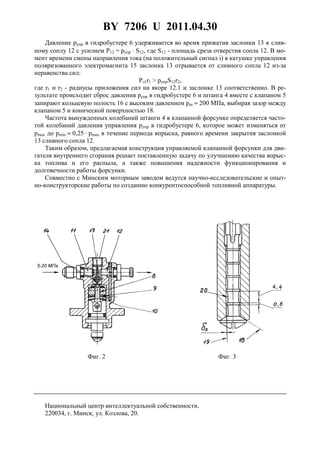

Документ описывает управляемую клапанную форсунку для двигателя внутреннего сгорания, которая включает корпус, распылитель топлива, конусный клапан и гидравлические элементы, что позволяет обеспечить прерывистый впрыск топлива с повышенной надежностью и долговечностью. Основное отличие данной модели заключается в наличии аккумуляторной системы подачи и электрогидравлического клапана с дроссельной поверхностью, что улучшает качество распыла и равномерность сгорания топлива. В документе также озвучиваются недостатки существующих решений и приводятся детали конструкции новой форсунки.

![BY 7206 U 2011.04.30

2

2. Форсунка по п. 1, отличающаяся тем, что содержит дополнительно разгрузочный

дроссель для подачи топлива высокого давления на тарелку клапана.

3. Форсунка по п. 1 или 2, отличающаяся тем, что содержит тарельчатую пружину

для предварительного поджима тарелки клапана к конической поверхности седла распы-

лителя.

4. Форсунка по одному из пп. 1-3, отличающаяся тем, что содержит вторую тарель-

чатую пружину с большей толщиной, чем первая пружина, для закрытия кольцевой поло-

сти высокого давления в исходном состоянии.

(56)

1. Патент DE 10251932B4, 2007.07.12. Устройство для впрыска топлива при использо-

вании встроенного усилителя давления.

2. Патент RU 2029129, МПК F 02M 51/00, 1995. Управляемая форсунка для двигателя

внутреннего сгорания.

3. Патент WO 2005/069719, МПК F 02M 45/10, 2005.08.04 "THE FUEL FEED TECH-

NIQUE IN COMBUSTION ENGINE COMBUSTION CHAMBER AND NOZZLE (Способ

подачи топлива в камеру сгорания двигателя внутреннего сгорания и форсунка).

РСТ/ЕА2005/000001.

Полезная модель относится к двигателестроению, она предназначена для использова-

ния в топливной аппаратуре дизелей, в частности в аккумуляторной системе топливопо-

дачи с прерывистым впрыском.

Известна топливная система [1], в которой в устройстве для впрыска используется

встроенный усилитель давления. В устройстве между топливной форсункой и источником

топлива высокого давления расположен усилитель с поршнем, который разграничивает

соединенную с источником топлива камеру, камеру высокого давления и камеру перепада

давления. Усилитель работает от клапана, соединенного с камерой перепада давления.

Гидравлически управляемые обратные клапаны поддерживают поступление топлива в ка-

меру перепада давления и в камеру высокого давления. При сбросе давления из камеры

перепада давления осуществляется выпуск текучей среды из камеры высокого давления.

Недостаток описанной топливной системы впрыска состоит в том, что в ней использу-

ется игольчатая форсунка, которая имеет распыляющие отверстия в распылителе и их ко-

личество всегда ограничено возможностью размещения по окружности носика

распылителя.

Такие форсунки [1, 2] не могут создать сплошной конус распыла по образующей ко-

нуса, что снижает эффективность их работы и ограничивает возможность создания гомо-

генного сгорания топлива в камере сгорания дизеля. Большой ход иглы распылителя резко

усложняет решение задачи прерывистого впрыска и снижает долговечность работы из-за

разбивания посадочных поверхностей конуса.

Известна также топливная система для дизеля, являющаяся наиболее близким анало-

гом, в состав которой входит источник топлива высокого давления, усилитель давления и

топливная форсунка с клапанным распылителем топлива [3]. Для улучшения впрыска и

распыла топлива его подают в камеру сгорания в виде сплошного полого конуса с углом

распыла более 50° через кольцевую щель, образованную конической поверхностью кла-

пана и коническим седлом в корпусе. Исследования показали, что конус распыла с углом

раскрытия менее 50° выполнять нецелесообразно, поскольку в этом случае не получается

качественное смесеобразование и сгорание топлива. Топливо подают симметрично, со

смещением или под углом к оси камеры сгорания и тем, что на одну из поверхностей, об-

разующих кольцевую щель при впрыске топлива, накладывают вибрацию, и кольцевая

щель может периодически перекрываться.](https://image.slidesharecdn.com/7206-151011075307-lva1-app6891/85/7206-2-320.jpg)