10670

- 1. (19) BY (11) 10670 (13) U (46) 2015.06.30 (51) МПК ОПИСАНИЕ ПОЛЕЗНОЙ МОДЕЛИ К ПАТЕНТУ (12) РЕСПУБЛИКА БЕЛАРУСЬ НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ B 61G 9/06 F 16F 1/40 F 16F 3/00 F 16F 9/30 F 16F 9/346 (2006.01) (2006.01) (2006.01) (2006.01) (2006.01) (54) ПОГЛОЩАЮЩИЙ АППАРАТ (21) Номер заявки: u 20140428 (22) 2014.11.24 (71) Заявитель: Головач Олег Николае- вич (BY) (72) Автор: Головач Олег Николаевич (BY) (73) Патентообладатель: Головач Олег Ни- колаевич (BY) (57) 1. Поглощающий аппарат, содержащий корпус и расположенный в его горловине фрикционный узел, состоящий из нажимных клиньев, соединенных подвижно с внутрен- ними фрикционными пластинами, которые соединены подвижно с наружными фрикцион- ными пластинами, соединенными подвижно с корпусом, а также содержащий расположенный на днище корпуса демпфер, отличающийся тем, что внутренние фрик- ционные пластины застопорены упором в клиновые поверхности двуклинов, которые рас- положены ближе к днищу корпуса, снабжены опорными площадками и застопорены упором в клиновые поверхности, выполненные на стенке корпуса, при этом между опор- ными площадками двуклинов и фрикционным узлом образован зазор. 2. Аппарат по п. 1, отличающийся тем, что зазор между опорными площадками дву- клинов и фрикционным узлом образован торцами наружных фрикционных пластин и опорными площадками двуклинов, расположенными ближе к днищу корпуса. 3. Аппарат по п. 1, отличающийся тем, что зазор между опорными площадками дву- клинов и фрикционным узлом образован торцами нажимных клиньев и опорными пло- щадками двуклинов, расположенных ближе к горловине корпуса. Фиг. 3 BY10670U2015.06.30

- 2. BY 10670 U 2015.06.30 2 4. Аппарат по п. 1, отличающийся тем, что расположенный на днище корпуса демп- фер выполнен в виде пакета, состоящего из как минимум пяти эластичных элементов. 5. Аппарат по п. 4, отличающийся тем, что эластичные элементы выполнены с мини- мум одной наружной и/или внутренней канавкой. 6. Аппарат по п. 1, отличающийся тем, что расположенный на днище корпуса демп- фер выполнен в виде как минимум одной металлической пружины. (56) 1. Коломийченко В.В., Костина Н.А. Прохоренков В.Д., Беляев В.И. Автосцепное уст- ройство железнодорожного подвижного состава. - М.: Транспорт, 1991. 2. Коломийченко В.В., Костина Н.А., Прохоренков В.Д., Беляев В.И. Автосцепное устройство железнодорожного подвижного состава. - М.: Транспорт, 1991 (прототип). Полезная модель относится к железнодорожному транспорту и касается железнодо- рожных составов, в которых применяются аппараты, предназначенные для поглощения энергии ударов между вагонами поезда. Известен поглощающий аппарат ПМК-110А [1], содержащий корпус, расположенные в корпусе фрикционный узел и демпфер в виде упругого комплекта металлических пружин, предварительно поджатых через пропущенный сквозь них и днище корпуса стержень. Использование в таком поглощающем аппарате металлических пружин, имеющих ма- лую относительную рабочую деформацию, ограничивает максимально возможную де- формацию аппарата и его энергоемкость. Известен более совершенный и наиболее близкий по технической сущности к полез- ной модели поглощающий аппарат RF-4-31-CF [2]. Он содержит корпус, расположенные в его горловине фрикционный узел и расположенный на его днище демпфер в виде пакета эластичных элементов, предварительно поджатых через пропущенный сквозь них и дни- ще корпуса стержень. Фрикционный узел в таком поглощающем аппарате состоит из на- жимных клиньев, соединенных подвижно с внутренними фрикционными пластинами, которые соединены подвижно с наружными фрикционными пластинами, соединенными подвижно с корпусом. Однако в аппарате-прототипе комплект эластичных элементов имеет вогнутую сило- вую характеристику (зависимость силы от деформации пакета), т.е. малую ее полноту, что уменьшает энергоемкость поглощающего аппарата при равных значениях максимальной силы и деформации пакета эластичных элементов. Кроме того, из-за сильного деформирования эластичных элементов в корпусе погло- щающего аппарата в конце хода его заклиненного фрикционного узла в случае соударения вагонов не обеспечивается необходимая надежность выполнения своих функций погло- щающим аппаратом. Это происходит ввиду износа элементов фрикционного узла при длительной эксплуатации поглощающего аппарата. В результате увеличивается ход фрик- ционного узла и наблюдается чрезмерный рост конечного усилия нагрузки, приходящейся на демпфер, что вызывает расплющивание эластичных элементов и появление отрица- тельного явления "проседания" поглощающего аппарата. Задачей полезной модели является достижение технического результата по увеличе- нию энергоемкости и надежности поглощающего аппарата, а также по повышению на- дежности поглощения им энергии соударения вагонов поезда за счет устранения влияния износа элементов фрикционного узла на увеличение рабочего хода и деформации пакета эластичных элементов поглощающего аппарата. Поставленная задача решается тем, что поглощающий аппарат, содержащий корпус и расположенный в его горловине фрикционный узел, состоящий из нажимных клиньев, со-

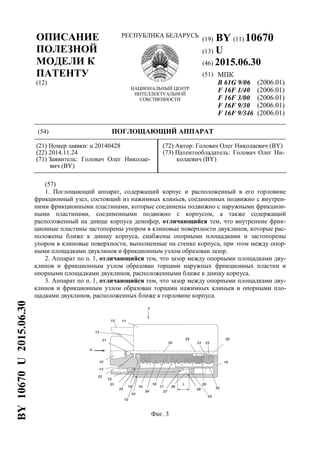

- 3. BY 10670 U 2015.06.30 3 единенных подвижно с внутренними фрикционными пластинами, которые соединены подвижно с наружными фрикционными пластинами, соединенными подвижно с корпу- сом, а также содержащий расположенный на днище корпуса демпфер, имеет отличитель- ные признаки: внутренние фрикционные пластины застопорены упором в клиновые поверхности двуклинов, которые расположены ближе к днищу корпуса, снабжены опор- ными площадками и застопорены упором в клиновые поверхности, выполненные на стен- ке корпуса, при этом между опорными площадками двуклинов и фрикционным узлом образован зазор. Стопорение внутренних фрикционных пластин упором в клиновые поверхности дву- клинов, которые расположены возле днища корпуса, снабжены опорными площадками и застопорены упором в клиновые поверхности, выполненные на стенке корпуса, позволит обеспечить возможность расклинивания фрикционного узла в конце его перемещения внутри корпуса поглощающего аппарата. Это направлено на ограничение нарастания чрезмерной конечной силы при полном сжатии пакета эластичных элементов с получением силовой характеристики ступенчатого типа для зависимости силы, противодействующей удару, от рабочего хода пакета эластичных элементов, что позволит устранить расплющи- вание эластичных элементов, как это происходит при износе фрикционного узла в устрой- стве по прототипу [3], и устранит отрицательное явление "проседания" поглощающего аппарата. Образование зазора между опорными площадками двуклинов и торцами наружных фрикционных пластин или торцами нажимных клиньев позволит обеспечить постоянство заклинивания элементов фрикционного узла при любом износе его элементов и увеличе- нии от этого их начального хода без изменения величины поджатия пакета эластичных элементов или замены расплющенных эластичных элементов из него. Это направлено на повышение надежности работы поглощающего аппарата, а также будет способствовать увеличению его энергоемкости, что позволит повысить надежность поглощения энергии соударения вагонов поезда, между которыми подобные поглощающие аппарата будут ус- тановлены. Дополнительные отличительные признаки полезной модели: зазор между опорными площадками двуклинов и фрикционным узлом образован тор- цами наружных фрикционных пластин и опорными площадками двуклинов, расположен- ными ближе к днищу корпуса; зазор между опорными площадками двуклинов и фрикционным узлом образован тор- цами нажимных клиньев и опорными площадками двуклинов, расположенных ближе к горловине корпуса; расположенный на днище корпуса демпфер выполнен в виде пакета, состоящего из как минимум пяти эластичных элементов; эластичные элементы выполнены с минимум одной наружной и/или внутренней ка- навкой; расположенный на днище корпуса демпфер выполнен в виде как минимум одной ме- таллической пружины. Сущность полезной модели поясняется фигурами, где на фиг. 1 показан фрагмент сцепки двух вагонов железнодорожного состава; на фиг. 2 - размещение поглощающего аппарата в автоматическом сцепном устройстве вагона; на фиг. 3 и 4 - варианты вида- разреза поглощающего аппарата; на фиг. 5 - вид А по фиг. 3 и 4; на фиг. 6 - схема распо- ложения элементов фрикционного узла поглощающего аппарата в горловине его корпуса; на фиг. 7, 8 и 9, 10 - промежуточное и конечное положение элементов фрикционного узла и пакета эластичных элементов поглощающих аппаратов соответственно по фиг. 3 и 4; на фиг. 11 - график силовой характеристики поглощающего аппарата; на фиг. 12 - положение элементов поглощающего аппарата по фиг. 8 в момент обратного хода его пакета эла- стичных элементов; на фиг. 13 - схема механизма тяги двуклина поглощающего аппарата

- 4. BY 10670 U 2015.06.30 4 при обратном ходе его пакета эластичных элементов; на фиг. 14 - фрагмент верхней части поглощающего аппарата по фиг. 3 в случае износа элементов его фрикционного узла; на фиг. 15 - вариант выполнения поглощающего аппарата по фиг. 3, у которого демпфер вы- полнен в виде металлической пружины. На фиг. 1-15 наименование позиций и индексов соответствует нижеприведенной таблице обозначений элементов железнодорожного со- става и поглощающего аппарата. № или индекс Наименование позиции № или индекс Наименование позиции 1 сцепная головка 22 пятка стержня 20 2 автосцепное устройство 23 бонка днища 16 корпуса 11 3 поглощающий аппарат 4 тяговый хомут 24 внутренняя канавка эластичного элемента 18 5 упорный штифт 6 остов вагона 25 наружная канавка эластичного элемента 18 7 днище тягового хомута 4 26 двуклин 8 клин автосцепного устройства 2 27 внутренняя клиновая поверхность 9 упорная плита 28 наружная клиновая поверхность 10 нажимной конус 29 опорная площадка 11 корпус 30 отверстие внутренней фрикционной пла- стины 14 12 горловина 31 зацеп 13 нажимной клин 32 фрикционная поверхность 14 внутренняя фрикционная пластина 33 загиб 15 наружная фрикционная пластина 34 выступ 16 днище 16 корпуса 11 35 направляющая втулка 17 металлическая пластина 36 ломаная линия 18 эластичные элементы 37-39 участки ломаной линии 36 19 нажимная пластина 40 тяга 20 стержень 41 пунктир 21 гайка 42 металлическая пружина S сила от соударения вагонов Н ход А обозначение стрелки вида Т точка излома L зазор V пространство F суммарная сила а и b направления Вагоны железнодорожного состава соединяются с помощью сцепных головок 1 авто- сцепных устройств 2 (фиг. 1), в каждом из которых расположен поглощающий аппарат 3. Он установлен (фиг. 2) в тяговом хомуте 4, который через упорный штифт 5 соединен с автосцепным устройством 2 остова вагона 6. Поглощающий аппарат 3 подперт к днищу 7 тягового хомута 4 посредством контакта клина 8 автосцепного устройства 2 с упорной плитой 9, контактирующей, в свою очередь, с нажимным конусом 10 поглощающего ап- парата 3. Поглощающий аппарат 3 (фиг. 3, 4) состоит из корпуса 11 и расположенного в его горловине 12 фрикционного узла, состоящего из опирающихся на нажимной конус 10 на- жимных клиньев 13, соединенных подвижно с внутренними фрикционными пластинами 14, которые соединены подвижно с наружными фрикционными пластинами 15, соединен-

- 5. BY 10670 U 2015.06.30 5 ными подвижно с корпусом 11. На днище 16 корпуса 11 расположен демпфер в виде пакета перемеженных металлическими пластинами 17 эластичных элементов 18, предварительно поджатых к днищу 16 корпуса 11 и к нажимной пластине 19, контактирующей с нажим- ными клиньями 13 через пропущенный сквозь них и днище 16 корпуса 11 стержень 20. Пакет эластичных элементов 18 составлен из не менее чем пяти штук таких элементов (на фиг. 3, 4 показано семь). Это позволяет получить значительную высоту такого пакета, выдерживающего большие нагрузки без передеформации эластичных элементов 18, что направлено на увеличение энергоемкости и срока службы поглощающего аппарата 3. Фиксация пакета эластичных элементов 18 в исходном положении осуществлена гай- кой 21, накрученной на стержень 20 и опирающейся своей конусной поверхностью в на- жимной конус 10. С обратной стороны стержень 20 упирается своей пяткой 22 в бонку 23 днища 16 корпуса 11, которая охвачена крайним эластичным элементом 18. Для повышения энергоемкости поглощающего аппарата 3 его пакет эластичных эле- ментов 18 содержит эластичные элементы 18 минимум с одной наружной канавкой 24 и/или внутренней канавкой 25. Например (фиг. 3 и 4), на двух эластичных элементах 18 возле днища 16 корпуса 11 выполнено по одной внутренней канавке 25, а на остальных пяти эластичных элементах 18 выполнено по одной наружной канавке 24. Ближе к днищу 16 корпуса 11 расположены двуклины 26 с внутренней и наружной клиновыми поверхностями 27 и 28. Каждая из внутренних фрикционных пластин 14 за- стопорена упором своей также клиновой поверхности во внутреннюю клиновую поверх- ность 27 двуклина 26. Каждый двуклин 26 снабжен опорной площадкой 29 и застопорен упором своей наружной клиновой поверхности 28 в аналогичные клиновые поверхности, выполненные на стенке корпуса 11 поглощающего аппарата 3. При этом между опорной площадкой 29 двуклина 26 и фрикционным узлом образован зазор L. В одном варианте исполнения поглощающего аппарата 3 (фиг. 3) упомянутый зазор L образован торцами наружных фрикционных пластин 15 и расположенными ближе к дни- щу 16 корпуса 11 опорными площадками 29 двуклинов 26. В другом варианте исполнения поглощающего аппарата 3 (фиг. 4) такой зазор L образован расположенными в отверстиях 30 внутренних фрикционных пластин 14 торцами нажимных клиньев 13 и расположенны- ми ближе к горловине 12 корпуса 11 опорными площадками 29 двуклинов 26. Боковая поверхность нажимных клиньев 13 выполнена ступенчатой с образованием зацепов 31. Нажимные клинья 13 соединены подвижно с внутренними фрикционными пластина- ми 14 по фрикционным поверхностям 32. Наружные фрикционные пластины 15 снабжены загибами 33, которые опираются на выступы 34 нажимной пластины 19 (фиг. 5 и 6). Внутренние фрикционные пластины 14 расположены также подвижно на направляю- щей втулке 35 днища 16 корпуса 11 поглощающего аппарата 3. Поглощающий аппарат 3 имеет рабочую характеристику, выраженную в виде ломаной линии 36 (фиг. 11) графика зависимости нарастания противодействующей ударной на- грузки суммарной силы F со стороны его элементов фрикционного узла и демпфера от хо- да Н нажимного конуса 10 поглощающего аппарата 3. Ломаная линия 36 данного графика характеризуется точкой излома Т, разделяющей ее на два участка 37 и 38. Показан также пунктиром участок 39, характерный аналогичной линии 36 графика для прототипа [3]. Наружные фрикционные пластины 15 снабжены ближе к днищу 16 корпуса тягой 40 (фиг. 13) для захвата ею двуклинов 26 при обратном ходе (фиг. 12) пакета эластичных элементов 18 поглощающего аппарата 3 с возможностью образования пространства V ме- жду внутренней клиновой поверхностью 27 двуклинов 26 и соответствующими поверхно- стями фрикционных пластин 14. На фиг. 14 показан фрагмент элементов поглощающего аппарата 3 (по фиг. 3) в со- стоянии утончения его внутренних и наружных фрикционных пластин 14, 15 (фиг. 14) до

- 6. BY 10670 U 2015.06.30 6 положения, показанного пунктиром 41, когда происходит интенсивный их износ при дли- тельной эксплуатации поглощающего аппарата 3. При этом показано также направление а, куда нажимные клинья 13 и внутренние фрикционные пластины 14 в этом случае расхо- дятся наружу от главной оси поглощающего аппарата 3, и показано направление б их диа- гонального опускания. Возможен также вариант выполнения поглощающего аппарата по фиг. 3 с применени- ем в качестве демпфера металлической пружины 42 (фиг. 15) или нескольких вставленных друг в друга пружин (не показано). Поглощение энергии удара между вагонами железнодорожного состава с помощью поглощающего аппарата 3 происходит следующим образом. Ниже описано это с вариан- тами выполнения поглощающего аппарата 3 по фиг. 3 и 4. С вариантом же поглощающего аппарата 3, где в качестве демпфера применена металлическая пружина по фиг. 15 - не приводится, так как работа обоих аппаратов (фиг. 3 и 15) аналогична. Под действием сил (фиг. 1) от соударения сцепленных с помощью сцепных головок 1 вагонов железнодорожного состава кинетическая энергия передается на автосцепные уст- ройства 2 и далее от их упорной плиты 9 (фиг. 2) на нажимной конус 10 каждого погло- щающего аппарата 3. В начальном положении поглощающего аппарата 3 (фиг. 3 и 4) внутренние фрикци- онные пластины 14 застопорены упором во внутреннюю клиновую поверхность 27 дву- клинов 26, которые лишены возможности двигаться вперед за счет опоры их наружной клиновой поверхности 28 в аналогичную клиновую поверхность стенки корпуса 11. При этом внутренние фрикционные пластины 14 соприкасаются, с одной стороны, с нажим- ными клиньями 13, а с другой стороны - с наружными фрикционными пластинами 15, за- гибы 33 которых (фиг. 5 и 6) опираются на выступы 34 нажимных пластин 19. В начале хода нажимного конуса 10 и на протяжении его некоторого определенного значения между наружной фрикционной пластиной 15 (фиг. 3) и двуклином 26 или же между расположенными в отверстиях 30 внутренних фрикционных пластин 14 торцами нажимных клиньев 13 и расположенными ближе к горловине 12 корпуса 11 опорными пло- щадками 29 двуклинов 26 присутствует зазор L. То есть, в каждом варианте исполнения поглощающего аппарата (фиг. 3 и 4) наружная фрикционная пластина 15 имеет возмож- ность перемещения на некоторый ход, а двуклин 26 заклинен за счет опоры в клиновую поверхность корпуса 11 и клиновую поверхность внутренней фрикционной пластины 14. На некотором начальном диапазоне хода нажимного конуса 10, равном этому зазору L, работает фрикционный узел каждого поглощающего аппарата 3 с трением между парами его конструктивных элементов: 10-19, 19-14, 3-19, 14-15, 15-11, а также прикладывается противодействующее силе удара S (фиг. 1) усилие сжатия пакета эластичных элементов 18 (фиг. 3, 4). При дальнейшем перемещении (фиг. 7 и 8) нажимного конуса 10 наружные фрикци- онные пластины 15 (фиг. 7) начинают (показано стрелкой) сталкивать (выдавливать) дву- клины 26 или же это делают зацепы 31 (фиг. 9) нажимных клиньев 13. Нажимные клинья 13 силой трения на фрикционных поверхностях 32 увлекают за со- бой внутренние фрикционные пластины 14. Таким образом, фрикционный узел каждого поглощающего аппарата 3 расклинивается, поскольку его двуклины 26 выдавливаются внутренними фрикционными пластинами 14 по направлению стрелки. При этом двуклины 26 и внутренние фрикционные пластины 14 выходят из своего фрикционного зацепления, а остаточный конечный ход поглощающих аппаратов 3 вырабатывается только под проти- водействием остаточному удару со стороны пакета эластичных элементов 18. Этот факт полезен для ограничения нарастания чрезмерной конечной силы при полном закрытии каждого поглощающего аппарата 3, то есть когда он находится в положении, показанном на фиг. 8 и 10.

- 7. BY 10670 U 2015.06.30 7 В результате получается рабочая характеристика (фиг. 11) для каждого поглощающего аппарата 3, выраженная в виде ломаной линии 36 графика зависимости нарастания проти- водействующей ударной нагрузки суммарной силы F со стороны элементов фрикционного узла и демпфера поглощающего аппарата 3 от хода Н нажимного конуса 10 поглощающе- го аппарата 3. Ломаная линия 36 данного графика характеризуется точкой излома Т, раз- деляющей ее на два участка 37 и 38. Показан также пунктиром участок 39, характерный аналогичной линии 36 графика для прототипа [3]. Предварительным регулированием величины упомянутого зазора L (фиг. 3 и 4) можно добиваться корректировки рабочей характеристики (фиг. 11) с различной точкой излома Т для каждого поглощающего аппарата 3 без применения трудоемких операций его разбор- ки-сборки для замены эластичных элементов 18 с другими параметрами. Упомянутое ограничение конечного усилия при полном закрытии каждого погло- щающего аппарата 3 полезно для снижения величины распорных усилий в его фрикцион- ном механизме. Это хотя и снижает суммарную энергоемкость поглощающего аппарата 3, однако компенсируется последующим ее повышением за счет полноты рабочей характе- ристики, полученной самой конструкцией фрикционного узла поглощающего аппарата 3 (излом после точки Т участка ломаной линии 36 по фиг. 11). Таким образом, поглощение энергии удара между вагонами железнодорожного соста- ва заключается в том, что обеспечивают интенсивное поглощение соударения вагонов с помощью расположенных между ними поглощающих аппаратов 3, у которых при возник- новении соударения заклинивается и перемещается их фрикционный узел. Причем в кон- це упомянутого перемещения фрикционного узла поглощающих аппаратов 3 такой узел расклинивают. Возврат каждого поглощающего аппарата в исходное положение (после погашения и поглощения энергии удара) происходит под действием остаточной, рекуперированной энергии в пакете эластичных элементов 18. В результате данный пакет разжимается (фиг. 12) и возвращает в исходное положение нажимную пластину 19, расположенные на ней нажимные клинья 13, нажимной конус 10 в направлении стрелки на фиг. 12. Нажим- ные клинья 13, лежащие на нажимной пластине 19, своими зацепами 31 вытягивают вверх внутренние фрикционные пластины 14, гарантированно освобождая пространство V для свободного движения внутренних фрикционных пластин 15 и двуклина 26. Нажимная пластина 19 своими выступами 34 в определенный момент обратного хода увлекает за со- бой и выводит в начальное положение внутренние фрикционные пластины 15. При про- хождении расстояния, равного сумме величины конечного прямого хода нажимного конуса 10 и величины зазора L (фиг. 2, 3), внутренние фрикционные пластины 15 захва- тывают тягой 40 двуклин 26 (фиг. 13) и выводят его в начальное положение (фиг. 3, 4). Положительный эффект конструкции фрикционного узла каждого поглощающего ап- парата 3 заключается еще и в том, что при длительном его использования исключается отрицательное явление "проседание" нажимного конуса 10, связанное с недостаточным заклиниваем фрикционного узла в начальном положении. К примеру, считаем, что износ касается наиболее нагруженных деталей фрикционного узла: нажимных клиньев 13, внутренних и наружных фрикционных пластин 14, 15 и внут- ренней поверхности корпуса 11. Фрикционные пластины 14, 15 с течением времени утонча- ются до состояния, показанного пунктиром 41 (фиг. 14), за счет чего нажимные клинья 13 расходятся наружу в направлении а от главной оси поглощающего аппарата 3. При этом за счет наклонной поверхности нажимной пластины 19 они еще и опускаются вниз в на- правлении б на некоторую величину, прямо пропорциональную величине износа. Таким об- разом, пакет эластичных элементов 18, не испытывающий передеформаций, выводит нажимную пластину 19 на постоянную высоту, однако зацепы 31 на нажимных клиньях 13, связанные с внутренними фрикционными пластинами 14, в результате упомянутого изна- шивания по пунктиру 41 (фиг. 14) вытягивают эти пластины на высоту с каждым соуда-

- 8. BY 10670 U 2015.06.30 8 рением вагонов подвижного состава все меньшую, чем в изначально установленном (фиг. 3 и 4), неприработанном поглощающем аппарате 3 за счет постепенного опускания нажимных клиньев 13 в направлении б (фиг. 14) из-за упомянутого износа. Но так как нажимная пластина 19 за счет усилия возврата пакета эластичных элементов 18 всегда возвращается на исходную позицию, то и связанные с ней наружные и фрикционные пла- стины 15 она своими выступами 31 выталкивает в первоначальное положение (фиг. 3, 4) вместе с двуклином 26 посредством тяги 40 (фиг. 13). Таким образом, внутренние фрикционные пластины 14 с течением времени по мере износа фрикционного узла поглощающего аппарат 3 постепенно прижимаются к его внут- ренним фрикционным пластинам 14, опускаясь все ниже и ниже. При этом они постоянно находятся в заклиненном состоянии по внутренним клиновым поверхностям 27 двуклинов 26 (фиг. 3, 4) в исходном их положении. Этим достигается технический результат по повышению надежности способа погло- щения энергии соударения вагонов поезда, а также достигается технический результат по увеличению энергоемкости и надежности поглащающего аппарата 3, применяемого для этого, путем устранения влияния износа его элементов фрикционного узла на увеличение рабочего хода и деформации его пакета эластичных элементов 18. Положительный эффект от полученных технических результатов усиливается тем, что в поглощающих аппаратах 3 применяется длиннобазный пакет эластичных элементов 18, в которых выполнены наружные и/или внутренние канавки 24 и 25. Это позволяет погло- щающим аппаратам 3 выдерживать большие нагрузки без передеформаций их эластичных элементов 18, что увеличивает срок службы данных изделий и их энергоемкость. Фиг. 1 Фиг. 2 Фиг. 4 Фиг. 5

- 9. BY 10670 U 2015.06.30 9 Фиг. 6 Фиг. 7 Фиг. 8 Фиг. 9 Фиг. 10

- 10. BY 10670 U 2015.06.30 10 Фиг. 11 Фиг. 12 Фиг. 13 Фиг. 14 Фиг. 15 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.