7174

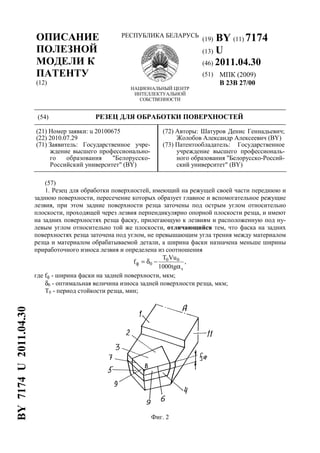

- 1. ОПИСАНИЕ ПОЛЕЗНОЙ МОДЕЛИ К ПАТЕНТУ (12) РЕСПУБЛИКА БЕЛАРУСЬ НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ (19) BY (11) 7174 (13) U (46) 2011.04.30 (51) МПК (2009) B 23B 27/00 (54) РЕЗЕЦ ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ (21) Номер заявки: u 20100675 (22) 2010.07.29 (71) Заявитель: Государственное учре- ждение высшего профессионально- го образования "Белорусско- Российский университет" (BY) (72) Авторы: Шатуров Денис Геннадьевич; Жолобов Александр Алексеевич (BY) (73) Патентообладатель: Государственное учреждение высшего профессиональ- ного образования "Белорусско-Россий- ский университет" (BY) (57) 1. Резец для обработки поверхностей, имеющий на режущей своей части переднюю и заднюю поверхности, пересечение которых образует главное и вспомогательное режущие лезвия, при этом задние поверхности резца заточены под острым углом относительно плоскости, проходящей через лезвия перпендикулярно опорной плоскости резца, и имеют на задних поверхностях резца фаску, прилегающую к лезвиям и расположенную под ну- левым углом относительно той же плоскости, отличающийся тем, что фаска на задних поверхностях резца заточена под углом, не превышающим угла трения между материалом резца и материалом обрабатываемой детали, а ширина фаски назначена меньше ширины приработочного износа лезвия и определена из соотношения , tg1000 VuT f з 00 0ф α −δ= где fф - ширина фаски на задней поверхности, мкм; δ0 - оптимальная величина износа задней поверхности резца, мкм; T0 - период стойкости резца, мин; Фиг. 2 BY7174U2011.04.30

- 2. BY 7174 U 2011.04.30 2 V - скорость резания, м/мин; u0 - относительный размерный износ резца, мкм/км; α3 - задний угол заточки задней поверхности резца. 2. Резец по п. 1, отличающийся тем, что фаска на задней поверхности резца с круго- вым режущим лезвием заточена по всему периметру кругового режущего лезвия. 3. Резец по п. 1 или п. 2, отличающийся тем, что при обработке углеродистых сталей ширина фаски назначена из соотношения fф = 0,34δ0. (56) 1. Резников А.Н. Теплофизика резания. - М.: Машиностроение, 1969. - С. 147-149, 162. 2. Макаров А.Д. Износ и стойкость режущих инструментов. - М.: Машиностроение, 1966. - С. 150-152 (прототип). 3. Справочник технолога машиностроителя / Под ред. А.Г.Косьяновой, Р.К.Мещерякова. - М.: Машиностроение, 1986. - С. 74. Полезная модель относится к области машиностроения, в частности к металлообра- ботке, и может быть использована при обработке заготовок на металлорежущих станках. Известны призматические и чашечные резцы для обработки поверхностей с ограни- ченной длиной контакта их задней поверхности с заготовкой [1]. Уменьшение длины контактной площадки оказывает влияние на интенсивность теп- ловых потоков в контакте резец - изделие, что снижает температуру резания. Ограничение контакта задней поверхности с заготовкой осуществлялось за счет заточки задней поверх- ности с нулевым углом (αа3 = 0) и образование фаски шириной fс < 0,254 мм. Известны призматические резцы чистовой обработки, где задняя грань резца затачи- вается под нулевым углом (α3 = 0) до получения фаски fф равной величине приработочно- го износа лезвия hзн = δn, где hзн или δп - ширина поверхности фаски лезвия; 66,0 ззн /8,0h α= , где α3 - задний угол заточки резца. Оптимальная ширина фаски составля- ет fф = 0,1...0,2 мм [2]. Как уменьшение, так и увеличение ширины фаски сверх оптимальных значений при- водит к росту начального и относительного износа. С другой стороны утверждается, что скорость резания, подача и глубина резания на величину hзн заметного влияния не оказы- вают. По мнению других авторов, оптимальная длина задней поверхности, т.е. ширина фас- ки, должна быть различной для разных условий резания. Она (фаска) должна увеличи- ваться с увеличением подачи, глубины и скорости резания. Таким образом, в настоящее время нет однозначного ответа, какая должна быть оптимальная ширина фаски и как она зависит от параметров режима обработки. Неизменность ширины фаски с нулевым задним углом в известном резце (по прототипу) и ее независимость от режимов резания не позво- ляет оптимизировать условия обработки и получить максимально возможную стойкость инструмента, что сужает область его применения. Задачей настоящей полезной модели является повышение стойкости инструмента и расширение его технологических возможностей при изменении режимов резания. Указанная задача достигается тем, что, согласно полезной модели, в резце для обра- ботки поверхностей, имеющем на режущей своей части переднюю и заднюю поверхности, пересечение которых образует главное и вспомогательное режущие лезвия, при этом зад- ние поверхности резца заточены под острым углом относительно плоскости, проходящей через лезвия перпендикулярно опорной плоскости резца, и имеют на задних поверхностях резца фаску, прилегающую к лезвиям и расположенную под нулевым углом относительно

- 3. BY 7174 U 2011.04.30 3 той же плоскости, фаска на задних поверхностях резца заточена под углом, не превыша- ющим угла трения между материалом резца и материалом обрабатываемой детали, а ши- рина фаски назначена меньше ширины приработочного износа лезвия и определена из соотношения , tg1000 VuT f з 00 0ф α −δ= где fф - ширина фаски на задней поверхности, мкм; δ0 - оптимальная величина износа задней поверхности резца, мкм; T0 - период стойкости резца, мин; V - скорость резания, м/мин; U0 - относительный размерный износ резца, мкм/км; а3 - задний угол заточки задней поверхности резца. Кроме того, целесообразно, чтобы, согласно полезной модели, фаска на задней по- верхности резца с круговым режущим лезвием заточена по всему периметру кругового режущего лезвия. Кроме того, целесообразно, чтобы, согласно полезной модели, при обработке углеро- дистых сталей ширина фаски назначена из соотношения fф = 0,34δ0. Изнашиванию инструмента присущи два периода: начальный (приработочный) износ hзн = δп (фиг. 7) и продолжительность его наступления τп зависят от материалов режущего инструмента и изделия и режимов резания. Второй период износа характеризуется нор- мальным износом инструмента, прямо пропорциональным пути резания. Интенсивность этого периода износа принято оценивать относительным размерным износом u0 (мкм/км). Зависимость износа этого периода составляет с осью абсцисс, соответствующей пути L резания или времени τ резания, угол наклона, равный α, фиг. 7. Кривые износа от времени резания могут быть аппроксимированы степенной функцией 0n 00зh τα= или 0n 00з )T/(h τδ= , где δ0 - оптимальная величина износа задней поверхности; T0 - период стойкости инструмента; τ - время резания; n0 - показатель степени. Рассмотрим износ резца, не имеющего фаски на задней поверхности. Износ резца за время τ его работы происходит по линии OAB1 (фиг. 7), по зависимости 0n 00з )T/(h τδ= . Точка А на линии износа соответствует концу времени приработки лезвия и начало нормального износа лезвия. Она характеризуется временем τn приработки лезвия и вели- чиной приработочного износа δп (фиг. 7). При величине износа задней поверхности, равной δп (точка А, фиг. 7), наступает тем- пературное равновесие в контакте задняя поверхность резца - деталь. Количество теплоты, поступающего в резец со стороны изделия, равно количеству теплоты, поступающей от резца через его заднюю поверхность в изделие. Этот момент и характеризует начало нор- мального изнашивания инструмента. Период стойкости резца без фаски равен T0 (фиг. 7). Ширина фаски приработочного износа равна ,n 0 0 n1 n 00п − ⋅δ=δ а время приработки лезвия равно ,nT 0n1 1 00п − ⋅=τ где n0 - показатель степени в функции величины износа hз задней поверхности резца от времени τ обработки

- 4. BY 7174 U 2011.04.30 4 , T h 0n 0 0з τ δ= где τ - время резания. Показатель степени n0 равен . tg1000 VuT n 6,0 1 з0 00 0 αδ = Рассмотрим работу резца, когда на задней поверхности образована фаска шириной fф = δп (по прототипу), равной ширине площадки износа конца приработки (отрезок ОС, фиг. 7). В этом случае нормальный износ начинается с точки C и заканчивается в точке B2, когда он достигает величины δ0. В результате имеем период стойкости резца равный T01 = T0-τп, т.е. меньший, чем период стойкости T0 резца без фаски. Это уменьшение пери- ода стойкости T0 может достигать 30 % и более. Таким образом, предварительная заточка фаски шириной, равной величине прирабо- точного износа δп = fф под углом αз = 0 уменьшает общую стойкость резца. В настоящий момент авторам неизвестны технические решения, в которых были бы отражены указанные отличия, достаточные для получения эффекта, указанного в цели изобретения. Отсюда следует вывод, что данные отличия являются существенными. На фиг. 1 изображена предлагаемая конструкция призматического резца; на фиг. 2 изображен предлагаемый резец в аксонометрии; на фиг. 3 изображено сечение резца плос- костью, перпендикулярной главному лезвию резца; на фиг. 4 изображено сечение резца плоскостью перпендикулярной вспомогательному лезвию резца; на фиг. 5 показана кон- струкция чашечного резца; на фиг. 6 показана проекция конструкции чашечного резца на опорную плоскость; на фиг. 7 показаны кривые износа задней поверхности резцов от вре- мени резания. Резец содержит державку 1 с жестко установленной на ней режущей пластиной 2, ко- торая имеет переднюю поверхность 3, заднюю главную поверхность 4 и заднюю вспомо- гательную поверхность 5 (фиг. 1...фиг. 3). Пересечение передней и задних поверхностей образует главное 6 и вспомогательное 7 режущие лезвия, общей точкой которых является точка B - вершина резца. Передняя поверхность резца заточена под углом γз, а задние главная и вспомогательная поверхности соответственно под углами αз и αз1 (обычно αз1 = αз), измеренными в плоскостях N-N и N1-N1, перпендикулярных к главному 6 и вспомогательному 7 лезвиям и опорной 8 плоскости резца (фиг. 1). Вдоль главного и вспомогательного 7 режущих лезвий на задних поверхностях 4 и 5 резца заточкой образо- вана фаска 9 шириной fф, прилегающая к лезвиям и расположенная под углом αф относи- тельно плоскости перпендикулярной опорной плоскости 8 и проходящей соответственно через главное 6 и вспомогательное 7 режущие лезвия. Угол αф выбирают из соотношения αф ≤ µ = arctg f0, где αф - угол наклона фаски; µ - угол трения между материалом резца и материалом обра- батываемой детали; f0 - коэффициент трения между материалом резца и материалом обра- батываемой детали. При αф ≤ µ обеспечивается пластический контакт поверхности фаски с поверхностью обрабатываемой заготовки, что гарантирует отсутствие воздушных микропустот в контак- те и наличие устойчивого теплообмена между соприкасающимися поверхностями резца и детали с самого начала резания. Кроме того, при заточке фаски под углом αф > 0 имеет место уменьшение силы резания, что способствует повышению точности обработки и стойкости инструмента. Ширина фаски определяется величиной отрезка ОД, получающе- гося при продолжении линии B1A нормального изнашивания инструмента до оси ординат (до точки Д) в зависимости hз = f(τ) (фиг. 7).

- 5. BY 7174 U 2011.04.30 5 fф = δ0-T0tgα, где ; T tg пр 0δ =α . Vu tg1000 T 0 з0 пр α⋅δ = Тогда , tg1000 VuT f з 00 oф α −δ= где fф - ширина фаски на задней поверхности, мкм; δ0 - оптимальная величина износа задней поверхности при чистовой обработке, δ0 = 400... 500 мкм; T0 - период стойкости резца, мин; V - скорость резания, м/мин; u0 - размерный относительный износ лезвия резца, мкм/км (см. таблицу); αз - задний угол заточки резца; Tпр - приведенный период стойкости резца. Относительный размерный износ u0 (мкм/км) при чистовом точении [3] Материал резца Материал детали Углеродистая сталь Легированная сталь Чугун Т15К6 5-7 9-10 Т5К10 8 12-13 ВК8 13-14 ВК6 14 Отметим, что главное 6 и вспомогательное 7 лезвия резца расположены соответствен- но под углами ϕ и ϕ1 относительно плоскости 10, проходящей через вершину B резца пер- пендикулярно к опорной плоскости 8 и боковой плоскости 11 державки 1 (фиг. 1). Конструкция чашечного резца состоит из державки 1 и режущей конической пласти- ны 2 (фиг. 5), где главная и вспомогательная задние поверхности представляют собой од- ну коническую поверхность 4 и образуют в пересечении с передней поверхностью 3 круговое режущее лезвие 6, имеющее в условной точке B - вершине резца углы ϕ = ϕ1 = 0. Фаска 9 на задней конической поверхности заточена по всему периметру кругового ре- жущего лезвия под углом αф и шириной fф, как и для призматического резца. При обработке углеродистых сталей ширина фаски равна fф = 0,34δ0. Предлагаемый резец работает следующим образом. При наличии фаски шириной fф = ОД (фиг. 7) изнашивание задней поверхности резца начинается с точки E, лежащей на одной линии с точкой Д и соответствующей времени τп1 приработки лезвия для резца, не имеющего фаску на задней поверхности. По линии изно- са EA осуществляется окончательная приработка лезвия. В точке A начинается период нормального изнашивания инструмента по линии AB1. Стойкость резца в этом случае равна 01 min 02 TT > (фиг. 7). Поскольку в начале обработки имеем, по сравнению с шириной δп приработки лезвия, уменьшенную ширину фаски на задней поверхности, то это обстоя- тельство увеличивает интенсивность теплового потока в зоне контакта задней поверхно- сти резца с деталью. Это приводит с начального момента обработки к тепловому

- 6. BY 7174 U 2011.04.30 6 равновесию в контакте задней поверхности резца с деталью. Износ резца будет происхо- дить по линии ДАВ, а период стойкости резца будет равен T0, т.е. 0 max 02 TT = . Таким образом, стойкость предлагаемого резца будет больше аналога, т.е. 01 min 02 TT > или 010 max 02 TTT >= . Резец с круговым режущим лезвием можно использовать для обработки поверхностей с периодическим или непрерывным перемещением режущего лезвия вокруг своей геомет- рической оси при ротационном резании. Пример. Ведется обработка стального вала, материал сталь 40X призматическим резцом. Режимы обработки: глубина резания t = 0,5 мм; подача S = 0,5 мм/об; скорость реза- ния V = 250 м/мин. Задний угол заточки резца αз = αз1 = 10°⋅u0 = 7 мкм/км; T0 = 33 мин; δ0 = 500 мкм; f0 = 0,12; µ = arctg(0,12) = 6,8°; угол заточки фаски αф = 3°. Определяем ширину фаски .мкм172328500 10tg1000 332507 500 tg1000 VTu f з 00 0ф =−= ° ⋅⋅ −= α −δ= Показатель степени n0 равен .5,0 tg5001000 725033 tg1000 VuT n 6,0 1 з 6,0 1 з0 00 0 = α⋅⋅ ⋅⋅ = αδ = Ширина фаски приработочного износа равна .мкм2505,033n 5,0 5,0 n1 n 00п 0 0 =⋅=⋅δ=δ − Время приработки .мин25,85,033nT 5,01 1 n1 1 00n 0 =⋅==τ −− Определяем период стойкости резца по прототипу T01 = T0-τп = 33⋅8,25 = 24,75 мин. Таким образом, при заточке резца по прототипу, когда fф = δп = 250 мкм, имеем уменьшение периода стойкости резца на 25 %. Определим период стойкости резца при его заточке по предлагаемому варианту, когда fф = 172 мкм и αф = 3°. 1n0 min 02 TT τ−= (фиг. 3). .3,30 5,033 500 nT tg; tg f 00 0 n п 1 1 ф 1п = ⋅ = δ = τ δ =α α =τ .мин33,2767,533T;мин67,5 3,30 172 min 021n =−===τ =max 02T 33 мин. Таким образом, при заточке резца по предлагаемому варианту имеем максимальное уменьшение стойкости резца на 17 %. То есть этот вариант заточки резца обеспечит, по сравнению с прототипом, повышение периода стойкости резца на 8 %. Минимальное уменьшение стойкости резца равно нулю, .мин33TT 0 max 02 == Тем самым расширяются технологические возможности инструмента. Назначение величины фаски в зависимости от режима обработки: скорости резания и стойкости резца позволяют оптимизировать процесс обработки с точки зрения получения наивысшей стойкости инструмента, повы- шения точности обработки и производительности.

- 7. BY 7174 U 2011.04.30 7 Фиг. 1 Фиг. 3 Фиг. 4 Фиг. 5 Фиг. 6 Фиг. 7 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.